في جوهرها، المعالجة الحرارية هي عملية خاضعة للرقابة لتسخين المعدن وتبريده لتغيير بنيته البلورية الداخلية بشكل أساسي. يتيح لك هذا التعديل تغيير خصائصه الميكانيكية، وتكييفها لغرض معين عن طريق ضبط خصائص مثل الصلابة والمتانة والليونة.

المعالجة الحرارية لا تتعلق بجعل المعدن "أفضل" عالميًا. إنها عملية استراتيجية لإجراء مقايضات مستهدفة، غالبًا ما يتم فيها التضحية بخاصية واحدة (مثل الليونة) لاكتساب خاصية أخرى (مثل الصلابة) لتلبية متطلبات الأداء الدقيقة للتطبيق.

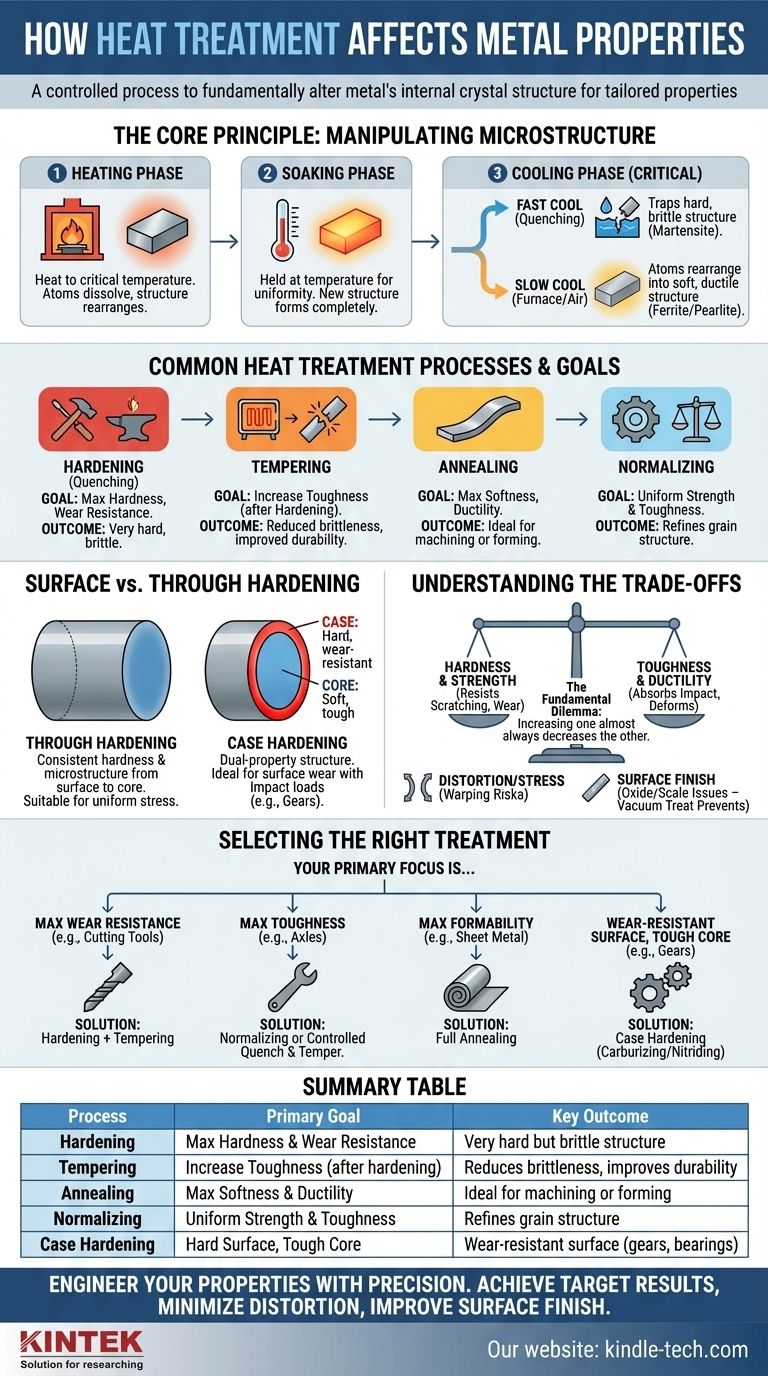

المبدأ الأساسي: التلاعب بالبنية المجهرية للمعدن

تعمل المعالجة الحرارية عن طريق تغيير الترتيب المادي وحجم البلورات، أو "الحبيبات"، داخل المعدن. فكر في الأمر على أنه إعادة تنظيم الكتل البنائية الداخلية للمعدن لإنشاء بنية جديدة بخصائص مختلفة.

مرحلة التسخين

تتمثل الخطوة الأولى في تسخين المعدن إلى درجة حرارة حرجة ومحددة. يمنح هذا الذرات طاقة كافية لإذابة العناصر وإعادة ترتيب نفسها في بنية بلورية مختلفة، وأكثرها شيوعًا هي البنية المعروفة باسم الأوستنيت في الفولاذ.

مرحلة النقع (الاحتفاظ بالحرارة)

بمجرد الوصول إلى درجة الحرارة المستهدفة، يتم تثبيت المعدن، أو "نقعه"، لفترة زمنية محددة. يضمن هذا وصول الجزء بأكمله إلى درجة حرارة موحدة وأن البنية البلورية الجديدة قد تشكلت بالكامل في جميع أنحاء المادة.

مرحلة التبريد (الخطوة الحاسمة)

إن المعدل الذي يتم به تبريد المعدن من درجة حرارة النقع هو العامل الأكثر أهمية الذي يحدد خصائصه النهائية. تحدد سرعة التبريد البنية المجهرية المحددة "بشكل دائم".

التبريد السريع (الإخماد)، غالبًا في الماء أو الزيت أو الهواء القسري، يحبس بنية صلبة وهشة للغاية تسمى المارتنسيت.

التبريد البطيء، مثل ترك الجزء يبرد في الفرن أو في الهواء الساكن، يسمح للذرات بإعادة الترتيب في هياكل أكثر ليونة وأكثر قابلية للطرق مثل الفريت والبيرلايت.

عمليات المعالجة الحرارية الشائعة وأهدافها

تُستخدم مجموعات مختلفة من التسخين والنقع والتبريد لتحقيق نتائج محددة.

التصليد (الإخماد)

تُستخدم هذه العملية لزيادة صلابة المعدن ومقاومته للتآكل إلى أقصى حد. وهي تنطوي على تسخين المادة ثم تبريدها بسرعة (إخمادها). والنتيجة هي جزء صلب جدًا ولكنه هش أيضًا.

التطبيع (المُعالجة الحرارية التلطيفية)

يتم إجراء التطبيع دائمًا بعد التصليد. يتم إعادة تسخين الجزء الهش والمتصلب إلى درجة حرارة أقل لتخفيف الإجهادات الداخلية واستعادة درجة من المتانة. وهذا يجعل الجزء أكثر متانة وأقل عرضة للتحطم، على الرغم من أنه يقلل قليلاً من أقصى صلابة له.

التخمير (التليين)

الهدف من التخمير هو جعل المعدن ليّنًا وقابلاً للطرق قدر الإمكان. ويتحقق ذلك عن طريق تسخين المعدن ثم تبريده ببطء شديد، غالبًا عن طريق تركه داخل الفرن المغلق. هذا مثالي للأجزاء التي تحتاج إلى تشغيل آلي أو تشكيل مكثف.

التطبيع (التوحيد القياسي)

يتضمن التطبيع تسخين المعدن ثم تركه يبرد في الهواء الطلق. وهذا يخلق بنية بلورية أكثر تجانسًا ودقة من التخمير، مما ينتج عنه معدن ذو قوة ومتانة أعلى. وغالبًا ما يستخدم لتحسين بنية الحبيبات للأجزاء التي تم تشكيلها أو صبها.

تصليد السطح مقابل التصليد الشامل

يمكن أن تؤثر العلاجات على الجزء بأكمله بشكل موحد أو تتركز على سطحه.

التصليد الشامل

في هذه العملية، يتم تسخين المقطع العرضي بأكمله للمكون وإخماده لتحقيق صلابة وبنية مجهرية متسقة من السطح إلى اللب. وهذا مناسب للأجزاء التي تتعرض لإجهاد موحد.

تصليد السطح (الكربنة، النتردة)

يخلق تصليد السطح جزءًا ذا منطقتين متميزتين: طبقة خارجية صلبة للغاية ومقاومة للتآكل (الـ "قشرة") و "لب" داخلي أكثر ليونة ومتانة. ويتم تحقيق ذلك عن طريق نشر عناصر مثل الكربون (الكربنة) أو النيتروجين (النتردة) في السطح عند درجات حرارة عالية. هذا الهيكل ذو الخاصية المزدوجة مثالي للمكونات مثل التروس والمحامل التي يجب أن تقاوم تآكل السطح مع تحمل أحمال الصدمات دون أن تنكسر.

فهم المقايضات

إن اختيار المعالجة الحرارية هو دائمًا تمرين في موازنة الخصائص المتنافسة.

معضلة الصلابة مقابل المتانة

هذه هي المقايضة الأساسية في علم الفلزات. كلما زادت صلابة المعدن وقوته، فإنك دائمًا تقريبًا تقلل من متانته وليونته. المعدن الصلب جدًا سيقاوم الخدش والتآكل، ولكنه قد يتحطم إذا سقط. المعدن الأكثر متانة سيستوعب طاقة الصدمة عن طريق التشوه، ولكنه سيتآكل بشكل أسرع.

التشوه والإجهاد الداخلي

يمكن أن تؤدي دورات التسخين والتبريد السريعة المتأصلة في العديد من المعالجات الحرارية إلى إدخال إجهاد داخلي كبير. يمكن أن يتسبب هذا الإجهاد في التواء الأجزاء أو تشوهها أو حتى تشققها إذا لم تتم إدارته بشكل صحيح.

جودة السطح والتلوث

يمكن أن يتسبب تسخين المعدن في وجود الأكسجين في تكوين طبقة أكسيد خشنة ومتقشرة ("قشور") على السطح، والتي غالبًا ما يجب تنظيفها. تمنع الأساليب المتقدمة مثل المعالجة الحرارية بالتفريغ هذا عن طريق معالجة الأجزاء في بيئة خاضعة للرقابة، مما ينتج عنه تشطيب نظيف ولامع ويقلل من خطر التشوه.

اختيار المعالجة المناسبة لتطبيقك

يتم تحديد العملية المثلى بالكامل من خلال الهدف النهائي لمكونك.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل (مثل أدوات القطع، القوالب): فإن أفضل خيار لك هو عملية تصليد (إخماد) تليها معالجة تلطيفية لتحقيق التوازن بين الصلابة والحد الأدنى من المتانة.

- إذا كان تركيزك الأساسي هو أقصى قدر من المتانة ومقاومة الصدمات (مثل المحاور، مسامير التثبيت الهيكلية): فإن التطبيع أو عملية إخماد ومعالجة تلطيفية خاضعة للرقابة بدقة مصممة لتفضيل المتانة على أقصى صلابة هو المسار الصحيح.

- إذا كان تركيزك الأساسي هو أقصى قابلية للتشكيل للتصنيع (مثل الصفائح المعدنية للختم): فإن التخمير الكامل هو العملية الوحيدة التي ستحقق الليونة والنعومة المطلوبة.

- إذا كان تركيزك الأساسي هو سطح مقاوم للتآكل مع قلب متين (مثل التروس، أعمدة الكامات): فإن عملية تصليد السطح مثل الكربنة أو النتردة هي الحل المثالي.

من خلال فهم هذه المبادئ الأساسية، يمكنك هندسة أداء مكوناتك المعدنية عن قصد لتلبية أي متطلبات تشغيلية.

جدول ملخص:

| العملية | الهدف الأساسي | النتيجة الرئيسية |

|---|---|---|

| التصليد (الإخماد) | أقصى صلابة ومقاومة للتآكل | هيكل صلب جدًا ولكنه هش |

| التطبيع (المُعالجة التلطيفية) | زيادة المتانة (بعد التصليد) | يقلل الهشاشة، ويحسن المتانة |

| التخمير (التليين) | أقصى نعومة وليونة | مثالي للتشغيل الآلي أو التشكيل |

| التطبيع (التوحيد القياسي) | قوة ومتانة موحدة | يحسن بنية الحبيبات بعد الصب/التشكيل |

| تصليد السطح | سطح صلب، قلب متين | سطح مقاوم للتآكل (مثل التروس، المحامل) |

هل أنت مستعد لهندسة خصائص مكوناتك المعدنية بدقة؟

تعد عملية المعالجة الحرارية الصحيحة أمرًا بالغ الأهمية للأداء، ولكن تحقيق نتائج متسقة وعالية الجودة يتطلب تحكمًا دقيقًا. تم تصميم أفران ومواقد KINTEK المخبرية المتقدمة لتوفير ملفات تعريف التسخين والنقع والتبريد الدقيقة التي تحتاجها لعمليات مثل التصليد والتطبيع والتخمير وتصليد السطح.

نحن نقدم المعدات الموثوقة والدعم الخبير لمساعدتك في:

- تحقيق الخصائص المستهدفة: تلبية المواصفات باستمرار للصلابة والمتانة والقوة.

- تقليل التشوه: تساعد بيئاتنا الخاضعة للرقابة في تقليل التواء الإجهاد الداخلي.

- تحسين جودة السطح: استكشف خيارات المعالجة الحرارية بالتفريغ لمنع القشور والتلوث.

لا تترك أداء مكونك للصدفة. اتصل بخبرائنا في المعالجة الحرارية اليوم لمناقشة تطبيقك والعثور على حل المعالجة الحرارية المثالي لاحتياجات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن التلدين بالتفريغ الهوائي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هي الصيانة الوقائية للمعدات؟ التحول من الفوضى التفاعلية إلى التحكم الاستباقي

- هل بروميد البوتاسيوم آمن للاستخدام البشري؟ مخاطر التسمم بالبروم والبدائل الحديثة

- كيف يساهم جهاز الرج المختبري في تقييم تأثير جسيمات أكسيد الكروم النانوية على البكتيريا في أوساط زراعة سائلة؟

- ما هي طرق تحضير العينات في الأشعة تحت الحمراء؟ دليل لتحليل المواد الصلبة والسائلة والغازية

- هل تعني السعة الحرارية الأعلى نقطة انصهار أعلى؟ كشف الفارق الحاسم

- عندما نقوم بتسخين حلقة معدنية، هل تتمدد أم تنكمش؟ الثقب يصبح أكبر، وليس أصغر.

- ما هو سمك الطلاء بالرشح (Sputter Coating) للمجهر الإلكتروني الماسح (SEM)؟ حسّن جودة الصورة باستخدام طلاءات تتراوح سماكتها بين 2-20 نانومتر

- ما هي الإرشادات التي يجب اتباعها عند تسخين المواد في المختبر؟ ضمان عمليات تسخين آمنة وخاضعة للرقابة