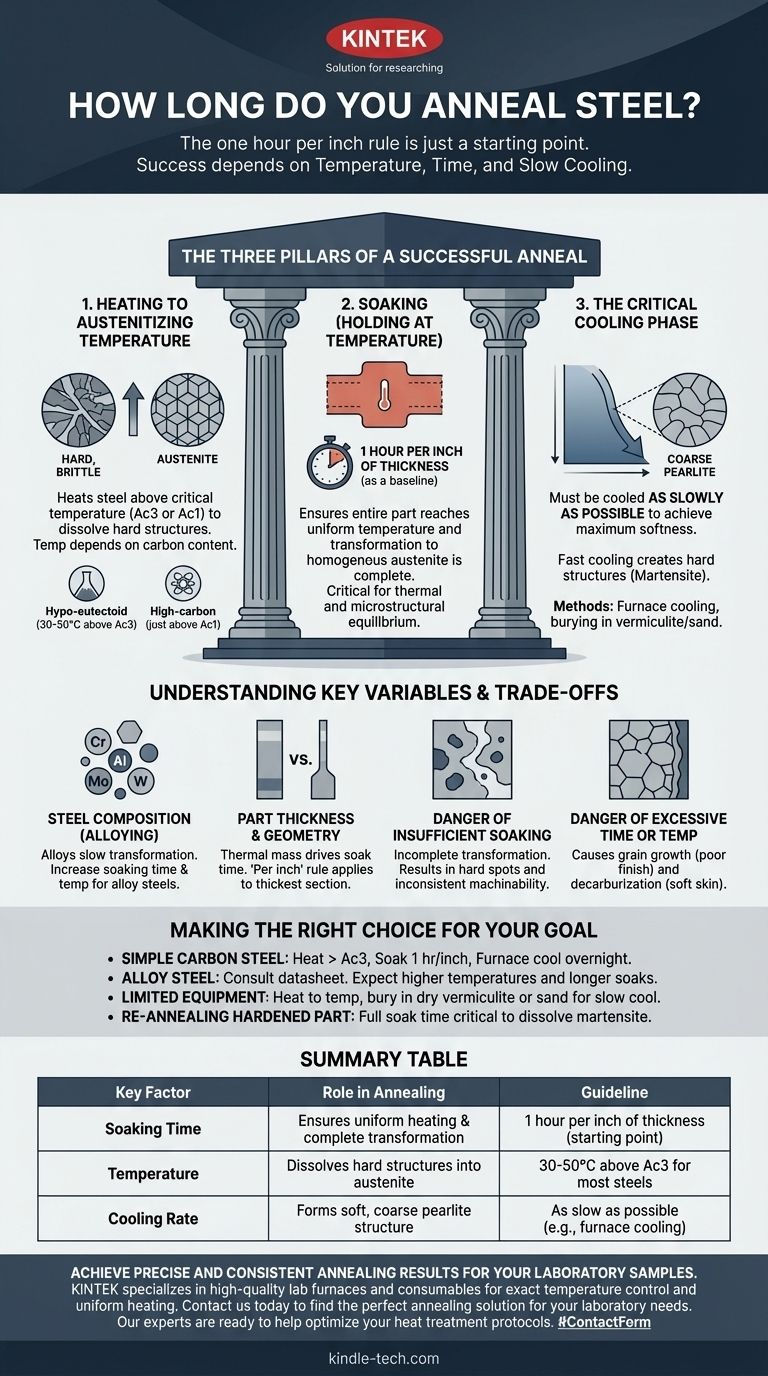

القاعدة العامة القياسية لتخمير الفولاذ هي نقع المادة لمدة ساعة واحدة لكل بوصة من أسمك مقطع عرضي لها. ومع ذلك، هذه مجرد نقطة بداية. المدة الصحيحة لا تنفصل عن درجة الحرارة المستهدفة والسبائك المحددة التي يتم معالجتها، لأن الهدف النهائي ليس مجرد تسخين الفولاذ، بل تغيير هيكله الداخلي بشكل أساسي.

الخطأ الأكثر شيوعًا في التخمير هو التركيز فقط على الوقت. يعتمد النجاح الحقيقي على التفاعل الدقيق بين ثلاثة عوامل: الوصول إلى درجة الحرارة الصحيحة، والمحافظة عليها لمدة زمنية كافية لضمان تحول داخلي كامل، ثم تنفيذ تبريد بطيء جدًا.

الأركان الثلاثة للتخمير الناجح

التخمير هو عملية مصممة لتحقيق هدف أساسي واحد: جعل الفولاذ ناعمًا وقابلاً للطرق قدر الإمكان. يتم تحقيق ذلك من خلال إنشاء بنية مجهرية داخلية محددة جدًا تسمى البيرلايت الخشن. كل مرحلة من مراحل العملية هي خطوة متعمدة نحو تكوين هذا الهيكل.

1. التسخين إلى درجة حرارة الأوستنيت

الخطوة الأولى هي تسخين الفولاذ فوق درجة حرارة التحول الحرجة. يؤدي هذا إلى إذابة الهياكل الصلبة الهشة (مثل السمنتيت أو المارتنسيت) في بنية بلورية جديدة وموحدة تسمى الأوستنيت.

درجة الحرارة الدقيقة حاسمة وتعتمد على محتوى الكربون.

- بالنسبة لمعظم الفولاذ الكربوني والسبائك المنخفضة (تحت اليوتكتويد): سخّن إلى حوالي 30-50 درجة مئوية (50-90 درجة فهرنهايت) فوق درجة الحرارة الحرجة العليا، والمعروفة باسم Ac3.

- بالنسبة للفولاذ عالي الكربون (فوق اليوتكتويد): عادةً ما تسخن إلى ما فوق درجة الحرارة الحرجة الدنيا (Ac1) لتجنب تكوين شبكة هشة من الكربيدات عند التبريد.

الحصول على درجة الحرارة هذه بشكل صحيح أمر غير قابل للتفاوض. إذا كانت منخفضة جدًا، فلن يكتمل التحول إلى الأوستنيت. إذا كانت مرتفعة جدًا، فإنك تخاطر بنمو مفرط للحبيبات.

2. النقع (الاحتفاظ بدرجة الحرارة)

هذا هو جزء "كم من الوقت" من السؤال. الغرض الأساسي من فترة النقع هو ضمان حدوث أمرين:

- يصل الجزء بأكمله، بما في ذلك قلبه، إلى درجة حرارة أوستنيت موحدة.

- اكتمل التحول إلى بنية أوستنيت متجانسة بالكامل.

تعتبر قاعدة "ساعة واحدة لكل بوصة من السماكة" إرشداً آمناً لضمان هذا التوازن الحراري والمجهري. بالنسبة لجزء سمكه 2 بوصة، يجب أن تنقعه لمدة ساعتين بعد وصول الجزء بأكمله إلى درجة الحرارة المستهدفة.

3. مرحلة التبريد الحرجة

ربما تكون هذه هي المرحلة الأكثر أهمية لتحقيق أقصى قدر من الليونة. بعد النقع، يجب تبريد الفولاذ بأبطأ ما يمكن.

يسمح هذا التبريد البطيء للأوستنيت بالتحول إلى بنية البيرلايت الخشن الكبير والناعم المرغوب فيه. التبريد السريع سينتج هياكل أكثر صلابة مثل المارتنسيت (تصلب)، في حين أن التبريد المعتدل سينتج هياكل أدق وأكثر متانة (تطبيع).

تشمل طرق التبريد البطيء الشائعة ترك الجزء داخل الفرن وإيقاف تشغيله (التبريد بالفرن) أو دفن الجزء الساخن في مادة عازلة مثل الفيرميكوليت أو الرماد أو الرمل الجاف.

فهم المفاضلات والمتغيرات الرئيسية

قاعدة "ساعة واحدة لكل بوصة" هي خط أساس. تتطلب التطبيقات الواقعية تعديل الوصفة بناءً على عدة عوامل.

تركيب الفولاذ (السبائك)

تعمل عناصر السبائك مثل الكروم والموليبدينوم أو التنغستن على إبطاء عملية التحول بشكل كبير. بالنسبة لـ سبائك الفولاذ هذه، غالبًا ما يحتاج كل من وقت النقع ودرجة حرارة الأوستنيت إلى الزيادة بما يتجاوز المعيار للفولاذ الكربوني العادي. استشر دائمًا صحيفة البيانات الخاصة بالسبائك المحددة.

سماكة وشكل الجزء

الكتلة الحرارية هي المحرك الرئيسي هنا. يتطلب الجزء السميك والمكتنز نقعًا أطول بكثير من الصفيحة الرقيقة من نفس المادة لضمان تسخين القلب بالكامل. تنطبق قاعدة "لكل بوصة من السماكة" على الجزء الأكثر سمكًا من الجزء.

خطر النقع غير الكافي

إذا كان وقت النقع قصيرًا جدًا، فلن يكتمل التحول إلى الأوستنيت. ستكون المادة الناتجة بها بقع صلبة وقابلية تشغيل غير متسقة، مما يبطل الغرض الكامل من التخمير.

خطر الوقت أو درجة الحرارة المفرطين

الاحتفاظ بالفولاذ في درجة الحرارة لفترة طويلة جدًا، أو في درجة حرارة عالية جدًا، يتسبب في نمو الحبيبات الفردية للفولاذ. يمكن أن يؤدي نمو الحبيبات هذا إلى تقليل المتانة والتسبب في تشطيب سطحي سيئ "للقشر البرتقالي" بعد التشغيل الآلي.

خطر كبير آخر هو نزع الكربنة، حيث يتسرب الكربون من سطح الفولاذ، تاركًا قشرة ناعمة وضعيفة قد تحتاج إلى إزالتها بالتشغيل الآلي.

اتخاذ الخيار الصحيح لهدفك

استخدم المبادئ الأساسية لتوجيه عمليتك. الوقت هو أداة لضمان تحول كامل، وليس هدفًا في حد ذاته.

- إذا كنت تقوم بتخمير جزء فولاذي كربوني بسيط: سخّن إلى ما فوق Ac3 بقليل، وانقعه لمدة ساعة لكل بوصة من السماكة، واتركه يبرد ببطء داخل الفرن طوال الليل.

- إذا كنت تقوم بتخمير سبائك فولاذية (على سبيل المثال، فولاذ الأدوات): استشر دائمًا صحيفة بيانات الشركة المصنعة. توقع استخدام درجات حرارة أعلى وأوقات نقع أطول محتملة.

- إذا كنت تعمل بمعدات محدودة: سخّن الجزء إلى درجة الحرارة الصحيحة، ثم ادفنه في وعاء كبير من الفيرميكوليت الجاف أو الرمل لضمان تبريد بطيء ومتحكم فيه.

- إذا كنت تقوم بإعادة تخمير جزء تم تقسيته مسبقًا: وقت النقع الكامل ضروري لضمان إذابة وتحول بنية المارتنسيت الصلبة بالكامل.

من خلال فهم أن التخمير هو عملية تحول متحكم فيه، فإنك تنتقل من اتباع وصفة إلى هندسة خصائص المواد الخاصة بك بذكاء.

جدول ملخص:

| العامل الرئيسي | الدور في التخمير | الإرشادات |

|---|---|---|

| وقت النقع | يضمن التسخين الموحد والتحول الكامل | ساعة واحدة لكل بوصة من السماكة (نقطة البداية) |

| درجة الحرارة | يذيب الهياكل الصلبة في الأوستنيت | 30-50 درجة مئوية فوق Ac3 لمعظم الفولاذ |

| معدل التبريد | يشكل بنية البيرلايت الخشن والناعم | أبطأ ما يمكن (على سبيل المثال، التبريد بالفرن) |

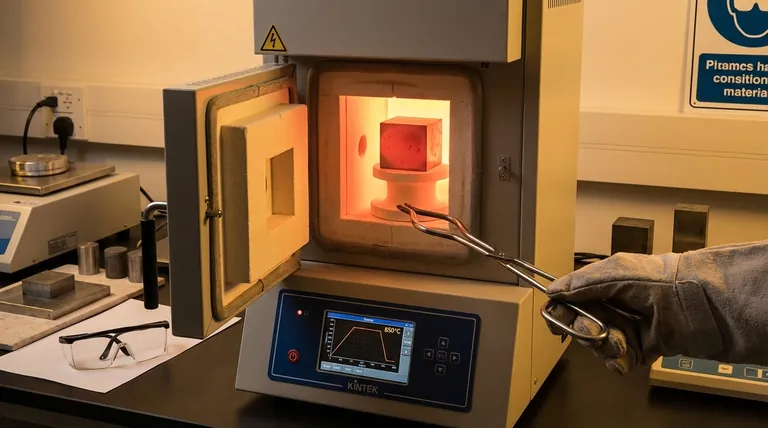

احصل على نتائج تخمير دقيقة ومتسقة لعينات المختبر الخاصة بك.

تتخصص KINTEK في أفران المختبر عالية الجودة والمواد الاستهلاكية التي توفر التحكم الدقيق في درجة الحرارة والتسخين الموحد المطلوب لعمليات التخمير الموثوقة. سواء كنت تعمل مع الفولاذ الكربوني أو السبائك المعقدة، فإن معداتنا تضمن التحول المجهري الكامل للحصول على أقصى قدر من الليونة وقابلية التشغيل.

اتصل بنا اليوم للعثور على حل التخمير المثالي لاحتياجات مختبرك. خبراؤنا مستعدون لمساعدتك في تحسين بروتوكولات المعالجة الحرارية الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

يسأل الناس أيضًا

- ما الفرق بين الفرن الصاعد والأفقي؟ ابحث عن المقاس المثالي لتصميم منزلك

- ما هي درجة حرارة فرن الأنبوب الكوارتز؟ أتقن الحدود للتشغيل الآمن في درجات الحرارة العالية

- لماذا يؤدي التسخين إلى زيادة درجة الحرارة؟ فهم الرقص الجزيئي لنقل الطاقة

- ما هو فرن الأنبوب العمودي؟ الاستفادة من الجاذبية لتحقيق تجانس فائق وتحكم في العملية

- ما هي درجة حرارة التلدين للأنابيب؟ دليل للنطاقات الخاصة بالمواد لتحقيق أفضل النتائج