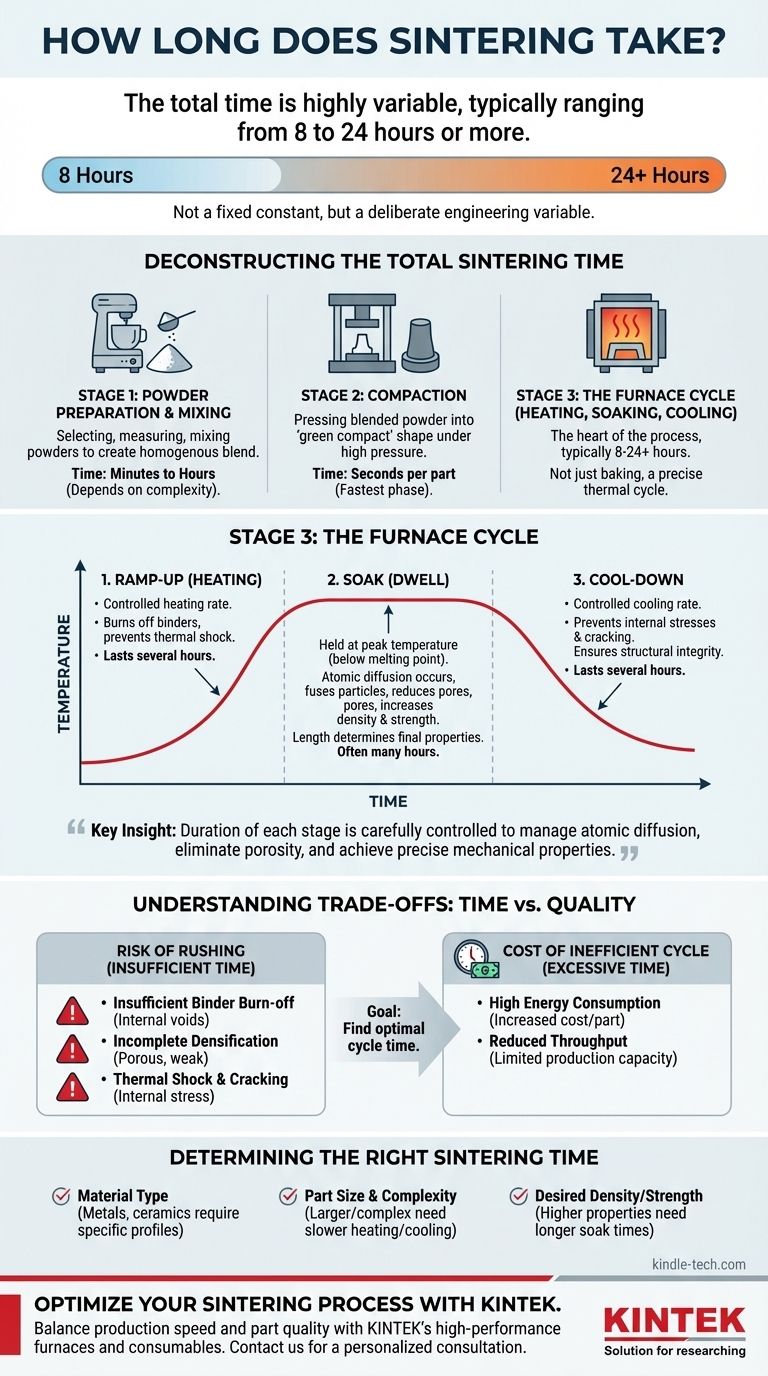

يختلف إجمالي وقت التلبيد بشكل كبير، حيث يتراوح عادةً بين 8 إلى 24 ساعة أو أكثر. لا يشمل هذا الزمن مجرد الوقت الذي يقضيه الجزء عند درجة الحرارة القصوى، بل يشمل دورة الفرن بأكملها، بما في ذلك التسخين والتبريد المتحكمان فيهما. تحدد المادة المحددة، وحجم وشكل الجزء وتعقيده، والخصائص النهائية المطلوبة مثل الكثافة والقوة، العوامل الرئيسية التي تحدد المدة الدقيقة للعملية.

الرؤية الحاسمة هي أن وقت التلبيد ليس ثابتًا بل هو متغير هندسي مقصود. يتم التحكم في مدة كل مرحلة بعناية لإدارة انتشار الذرات، وإزالة المسامية، وتحقيق الخصائص الميكانيكية والفيزيائية الدقيقة المطلوبة للمكون النهائي.

تفكيك إجمالي وقت التلبيد

غالبًا ما يشير "وقت التلبيد" الذي يسأل عنه الناس إلى دورة الفرن. ومع ذلك، تتضمن عملية التصنيع الكاملة ثلاث مراحل متميزة، تساهم كل منها في الجدول الزمني الإجمالي للإنتاج.

المرحلة 1: تحضير المسحوق والخلط

قبل حدوث أي تسخين، يجب تحضير المادة الخام. يتضمن ذلك اختيار وقياس وخلط مساحيق المعادن أو السيراميك لإنشاء مزيج متجانس ذي التركيب الكيميائي المطلوب.

يمكن أن تتراوح هذه المرحلة من دقائق لدفعة صغيرة وبسيطة إلى عدة ساعات للخلطات الصناعية الكبيرة والمعقدة التي تتطلب رقابة صارمة على الجودة.

المرحلة 2: الكبس

بعد ذلك، يتم ضغط المسحوق المخلوط في الشكل المطلوب، ويُطلق عليه غالبًا "الجزء المضغوط الأخضر". يتم ذلك عادةً في قالب صلب تحت ضغط عالٍ.

على الرغم من أن عملية الضغط نفسها قد تستغرق ثوانٍ لكل جزء، إلا أن الوقت الإجمالي لهذه المرحلة يعتمد على حجم الإنتاج. لأغراض حساب رحلة جزء واحد، هذه هي المرحلة الأسرع.

المرحلة 3: دورة الفرن (التسخين، التثبيت، والتبريد)

هذا هو قلب عملية التلبيد ويستغرق الغالبية العظمى من الوقت. إنها ليست مجرد "خبز" للجزء؛ إنها عملية حرارية يتم التحكم فيها بدقة ولها ثلاث مراحل حاسمة.

1. الصعود (التسخين): تزداد درجة حرارة الفرن بمعدل متحكم فيه. يعد هذا الصعود البطيء أمرًا بالغ الأهمية لحرق أي مواد رابطة متبقية من مرحلة الكبس ومنع الصدمة الحرارية، مما قد يتسبب في تشقق الجزء. يمكن أن تستمر هذه المرحلة لعدة ساعات.

2. التثبيت (الانتظار): يتم الاحتفاظ بالأجزاء عند درجة حرارة التلبيد القصوى، والتي تكون أقل من نقطة انصهار المادة. خلال هذه المرحلة، يحدث انتشار الذرات، مما يؤدي إلى دمج جزيئات المسحوق معًا، وتقليل المسام، وزيادة كثافة وقوة الجزء. يحدد طول فترة التثبيت، التي غالبًا ما تكون عدة ساعات، بشكل مباشر الخصائص النهائية.

3. التبريد: أخيرًا، يتم تبريد الأجزاء بمعدل متحكم فيه. تمامًا مثل مرحلة الصعود، يعد التبريد البطيء والمتحكم فيه أمرًا ضروريًا لمنع الإجهادات الداخلية والتشقق، مما يضمن السلامة الهيكلية للجزء. يمكن أن تستمر فترة التبريد هذه أيضًا لعدة ساعات.

فهم المفاضلات: الوقت مقابل الجودة

مدة دورة التلبيد هي مقايضة مباشرة بين سرعة الإنتاج وجودة المكون. يعد فهم هذه التسويات أمرًا أساسيًا للتصنيع الناجح.

خطر التسرع في العملية

قد يؤدي محاولة تقصير الدورة لزيادة الإنتاجية إلى عيوب كبيرة.

- عدم كفاية حرق المادة الرابطة: قد يؤدي رفع درجة الحرارة بسرعة كبيرة إلى حبس المواد الرابطة، مما يؤدي إلى فراغات داخلية وتعريض سلامة الجزء للخطر.

- عدم اكتمال الكثافة: قد يؤدي وقت التثبيت القصير جدًا إلى عدم السماح بانتشار الذرات الكافي، مما ينتج عنه منتج نهائي مسامي وأضعف لا يلبي المواصفات.

- الصدمة الحرارية والتشقق: يؤدي التسخين أو التبريد السريع إلى إحداث تدرجات في درجات الحرارة تخلق إجهادًا داخليًا، مما يتسبب غالبًا في تشققات مجهرية أو حتى مرئية في الجزء النهائي.

تكلفة الدورة غير الفعالة

في حين أن الدورة الأطول تؤدي عمومًا إلى خصائص أفضل، فإن الدورة الطويلة غير الضرورية لها تكاليفها الخاصة.

كل ساعة يعمل فيها الفرن تستهلك طاقة كبيرة، مما يزيد بشكل مباشر من التكلفة لكل جزء. علاوة على ذلك، تقل الدورات الأطول من الإنتاجية الإجمالية للمعدات، مما يحد من القدرة الإنتاجية. الهدف دائمًا هو العثور على وقت الدورة الأمثل الذي يلبي معايير الجودة بشكل موثوق دون إهدار الوقت والطاقة.

تحديد وقت التلبيد المناسب لتطبيقك

لا يوجد وقت "صحيح" واحد للتلبيد. يتم تحديد المدة المثالية بالكامل من خلال أهداف مشروعك وقيود المواد.

- إذا كان تركيزك الأساسي هو أقصى كثافة وقوة: كن مستعدًا لأوقات تثبيت أطول ودورات صعود/تبريد أبطأ، مما يدفع بالوقت الإجمالي للعملية نحو الطرف الأعلى من النطاق (16-24+ ساعة).

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة وفعالية التكلفة: ستحتاج إلى التحسين لأقصر دورة ممكنة لا تزال تلبي الحد الأدنى من مواصفات الجودة، وهو ما يتطلب غالبًا اختبارًا مكثفًا والتحقق من صحة العملية.

- إذا كنت تعمل بأجزاء كبيرة أو سميكة أو معقدة: توقع دورات أطول بكثير، حيث يعد التسخين والتبريد البطيء والمتحكم فيه أمرًا بالغ الأهمية لمنع الإجهادات الحرارية المدمرة عبر هندسة الجزء.

في نهاية المطاف، وقت التلبيد ليس رقمًا ثابتًا ولكنه معلمة هندسية حاسمة تتحكم فيها لتحقيق النتيجة المرجوة.

جدول ملخص:

| العامل | التأثير على وقت التلبيد |

|---|---|

| نوع المادة | تتطلب المساحيق المختلفة (المعادن، السيراميك) ملفات تعريف درجة حرارة محددة. |

| حجم الجزء وتعقيده | تحتاج الأجزاء الأكبر والأكثر سمكًا أو تعقيدًا إلى تسخين/تبريد أبطأ لمنع التشقق. |

| الكثافة/القوة النهائية المطلوبة | تتطلب الخصائص النهائية الأعلى أوقات "تثبيت" أطول عند درجة الحرارة القصوى. |

| دورة الفرن (الصعود، التثبيت، التبريد) | العملية الحرارية المتحكم فيها بالكامل، وعادة ما تستغرق 8-24+ ساعة. |

حسّن عملية التلبيد الخاصة بك مع KINTEK.

هل تواجه صعوبة في الموازنة بين سرعة الإنتاج وجودة الجزء؟ المعدات المخبرية المناسبة هي المفتاح. تتخصص KINTEK في الأفران عالية الأداء والمواد الاستهلاكية المصممة للتحكم الحراري الدقيق، مما يساعدك على تحقيق الكثافة والقوة المثالية لمكوناتك مع زيادة الكفاءة إلى أقصى حد.

يمكن لخبرائنا مساعدتك في تحديد دورة التلبيد المثالية للمواد والتطبيق الخاصين بك. اتصل بفريقنا اليوم للحصول على استشارة شخصية واكتشف كيف يمكن لحلول KINTEK تعزيز قدرات مختبرك وإنتاجيته.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن غاز خامل بالنيتروجين المتحكم فيه

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- في أي درجة حرارة يحدث الانحلال الحراري؟ دليل للتحكم في إنتاج منتجك

- ما هي الوحدات المستخدمة للسعة الحرارية؟ دليل إلى J/K و J/(kg·K) و J/(mol·K)

- هل التلدين يقوي المادة؟ لماذا يعد التليين مفتاحًا لتصنيع أفضل

- ما هي تطبيقات الألماس الصناعي؟ من أدوات القطع إلى أجهزة الكمبيوتر الكمومية

- ما هي عمليات المعالجة الحرارية الخمس؟ التخمير الرئيسي، والتصليد، والتطبيع والمزيد

- ما هي المشكلة في الانحلال الحراري؟ التحديات الرئيسية لتحقيق الجدوى التجارية

- ما هي الأنواع المختلفة للمفاعلات المستخدمة في الانحلال الحراري؟ ابحث عن الأنسب للمواد الخام والأهداف الخاصة بك

- ما هي استخدامات الفحم الحيوي الناتج عن الانحلال الحراري؟ هندسة خصائصه لهدفك المحدد