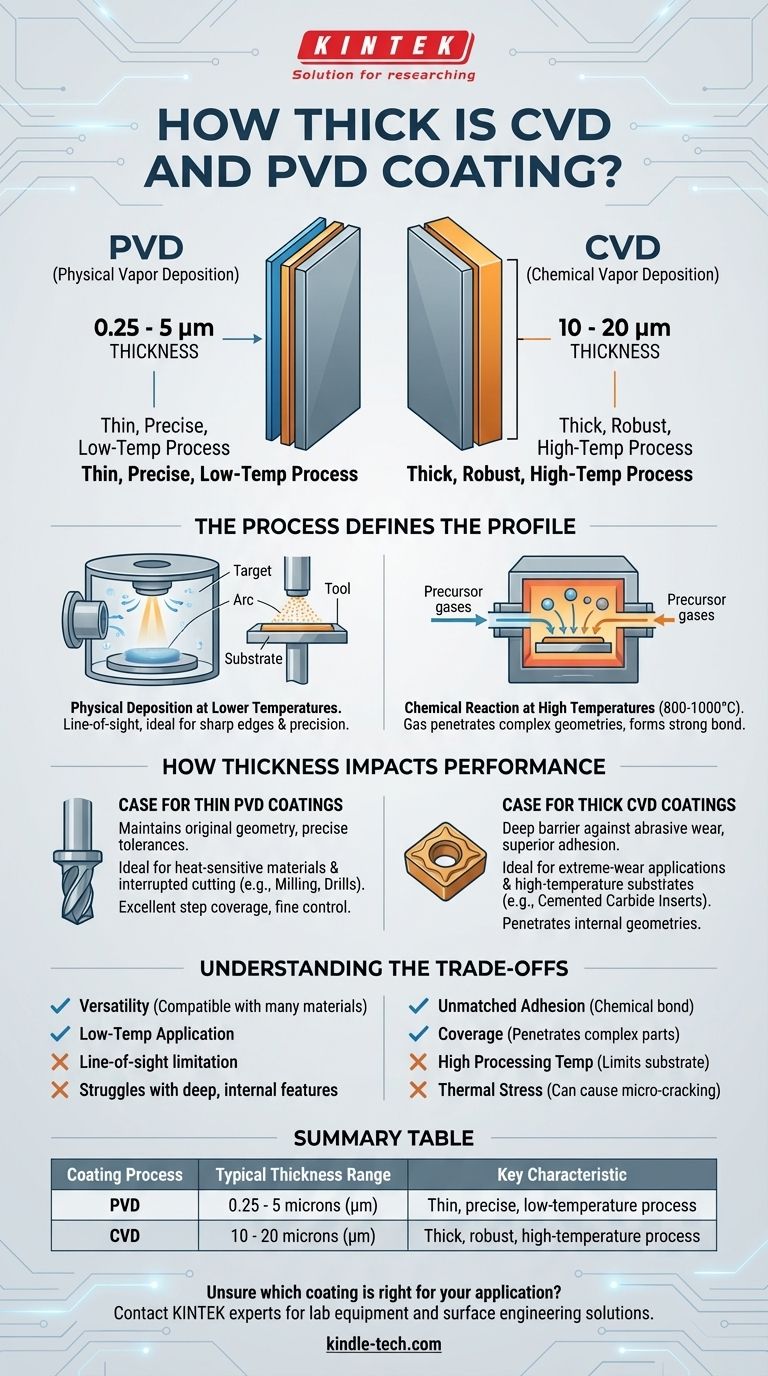

في الممارسة العملية، تكون طلاءات PVD أرق بشكل عام من طلاءات CVD. يتراوح طلاء الترسيب الفيزيائي للبخار (PVD) عمومًا بين 0.25 و 5 ميكرومتر (μm). في المقابل، يعد طلاء الترسيب الكيميائي للبخار (CVD) طبقة أكثر سُمكًا بطبيعتها، وغالبًا ما يتم تطبيقه في نطاق يتراوح بين 10 و 20 ميكرومتر. هذا الاختلاف الكبير في السُمك ليس عشوائيًا؛ بل هو نتيجة مباشرة لعمليتي التصنيع المتميزتين.

نادراً ما يكون الاختيار بين PVD و CVD يتعلق بالسعي وراء سُمك معين. بدلاً من ذلك، يعتمد القرار على المفاضلات بين التفاعل الكيميائي عالي الحرارة لـ CVD والعملية الفيزيائية الأقل حرارة لـ PVD، والتي بدورها تحدد الخصائص النهائية للطلاء ومدى ملاءمته لمكونك المحدد.

العملية تحدد الشكل

يرتبط سُمك الطلاء ارتباطًا وثيقًا بكيفية تطبيقه. PVD و CVD هما طريقتان مختلفتان جوهريًا، ولكل منهما مزايا وقيود فريدة تؤدي إلى سُمكهما المميز.

PVD: الترسيب الفيزيائي في درجات حرارة منخفضة

الترسيب الفيزيائي للبخار هو عملية "خط رؤية مباشر" تُجرى في فراغ عند درجات حرارة منخفضة نسبيًا. يتم تبخير مادة المصدر الصلبة ثم تترسب ماديًا على سطح المكون.

يكون الطلاء الناتج رقيقًا، يتراوح عادةً بين 0.25 و 5 ميكرومتر. يسمح هذا السُمك بالحفاظ على الحواف الحادة والتفاوتات الأبعاد الدقيقة، مما يجعله مثاليًا للأدوات الدقيقة. يمكن ضبط معلمات العملية بدقة للتحكم في خصائص مثل اللون والاحتكاك والصلابة.

CVD: تفاعل كيميائي في درجات حرارة عالية

يستخدم الترسيب الكيميائي للبخار غازات بادئة تتفاعل مع سطح الركيزة عند درجات حرارة عالية جدًا (800-1000 درجة مئوية). تشكل هذه العملية رابطة كيميائية جديدة بين الطلاء والجزء.

يسمح هذا التفاعل الكيميائي بتكوين طبقة أكثر سُمكًا وذات ارتباط أقوى، وغالبًا ما تكون في نطاق 10 إلى 20 ميكرومتر. على عكس PVD، يمكن للغاز اختراق وتغطية جميع مناطق الجزء، بما في ذلك الأشكال الهندسية المعقدة التي لا تكون في خط الرؤية المباشر.

كيف يؤثر السُمك على الأداء

يؤدي الاختلاف بين طبقة PVD بسُمك 2 ميكرومتر وطبقة CVD بسُمك 15 ميكرومتر إلى آثار كبيرة على كيفية أداء الجزء المطلي في تطبيقه المقصود.

حالة طلاءات PVD الرقيقة

يعد طلاء PVD الرقيق مثاليًا للتطبيقات التي يكون فيها الحفاظ على الهندسة الأصلية للجزء أمرًا بالغ الأهمية. تجعل درجة حرارة التطبيق المنخفضة منه مناسبًا لمجموعة واسعة من الركائز، بما في ذلك الفولاذ الأداتي الحساس للحرارة الذي سيتضرر من عملية CVD.

هذا يجعل PVD الخيار الافتراضي للمكونات مثل قواطع التفريز والمثاقب والأدوات الأخرى المستخدمة في القطع المتقطع، حيث تكون الحواف الحادة والمتانة أمرًا بالغ الأهمية.

حالة طلاءات CVD السميكة

يوفر طلاء CVD السميك حاجزًا عميقًا وقويًا ضد التآكل الكاشط. تجعله صلابته الاستثنائية والتصاقه الفائق الخيار المفضل لتطبيقات التآكل القصوى حيث يمكن لمادة الركيزة تحمل الحرارة الشديدة.

لهذا السبب، يستخدم CVD بشكل شائع على إدراجات الخراطة المصنوعة من الكربيد الملبد للقطع المستمر عالي الحجم للفولاذ. يوفر الطلاء السميك عمرًا أطول للأداة في البيئات الكاشطة للغاية.

فهم المفاضلات

لا توجد عملية متفوقة عالميًا. يعتمد الاختيار الصحيح على موازنة التنازلات المتأصلة في كل تقنية.

CVD: التصاق فائق مقابل الإجهاد الحراري

تتمثل القوة الأساسية لـ CVD في التصاقه الذي لا مثيل له، والذي يتم إنشاؤه بواسطة الرابطة الكيميائية مع الركيزة.

ومع ذلك، فإن أكبر نقطة ضعف له هي درجة حرارة المعالجة العالية. يحد هذا من استخدامه للمواد التي يمكنها تحمل الحرارة، مثل الكربيد الملبد. علاوة على ذلك، عندما تبرد الطبقة السميكة، يمكن أن يتراكم إجهاد شد كبير، مما يخلق تشققات دقيقة. يمكن أن تنتشر هذه التشققات تحت التأثير، مما يتسبب في تقشر الطلاء ويجعله غير مناسب لعمليات القطع عالية التأثير أو المتقطعة.

PVD: التنوع مقابل قيود التغطية

الميزة الرئيسية لـ PVD هي تعدد استخداماته. تجعل درجة الحرارة المنخفضة منه متوافقًا مع مجموعة كبيرة من المواد، وتوفر العملية تحكمًا دقيقًا في الخصائص النهائية للطلاء.

القيود الرئيسية هي أنه عملية خط رؤية مباشر. في حين أنه يوفر تغطية ممتازة وموحدة للميزات الخارجية والحواف الحادة ("تغطية الخطوة")، فإنه يواجه صعوبة في تغطية الأشكال الهندسية الداخلية العميقة والمعقدة بشكل موحد.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار الطلاء المناسب مواءمة العملية مع أهداف المواد والأداء لديك.

- إذا كان تركيزك الأساسي هو الدقة على المواد الحساسة للحرارة: اختر PVD لملفه الرقيق وتطبيقه في درجات حرارة منخفضة.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل على ركيزة متسامحة مع الحرارة: اختر CVD لطبقة سميكة ذات رابطة كيميائية.

- إذا كان تطبيقك يتضمن قطعًا متقطعًا أو تأثيرًا عاليًا (مثل التفريز): اختر PVD لتجنب الإجهاد الداخلي والتشقق الدقيق الشائع في طلاءات CVD السميكة.

- إذا كنت بحاجة إلى طلاء أشكال هندسية داخلية معقدة: اختر CVD، حيث يمكن لغازه التفاعلي اختراق المناطق التي يتعذر الوصول إليها بواسطة PVD ذي خط الرؤية المباشر.

في نهاية المطاف، أفضل طلاء هو الذي تعزز عملية تطبيقه وظيفة مكونك دون المساس بسلامة مادته الأساسية.

جدول ملخص:

| عملية الطلاء | نطاق السُمك النموذجي | الخاصية الرئيسية |

|---|---|---|

| PVD | 0.25 - 5 ميكرومتر (μm) | عملية رقيقة ودقيقة وذات درجة حرارة منخفضة |

| CVD | 10 - 20 ميكرومتر (μm) | عملية سميكة وقوية وذات درجة حرارة عالية |

هل أنت غير متأكد من الطلاء المناسب لتطبيقك؟ يتخصص خبراء KINTEK في معدات المختبرات والمواد الاستهلاكية لهندسة السطوح. يمكننا مساعدتك في اختيار عملية الطلاء المثالية - سواء كانت PVD رقيقة ودقيقة للأدوات الحساسة للحرارة أو CVD سميكة ومتينة لمقاومة التآكل القصوى. اتصل بفريقنا اليوم لمناقشة متطلباتك المحددة وتعزيز أداء مكونك.

دليل مرئي

المنتجات ذات الصلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- بوتقة وقارب تبخير بالنحاس الخالي من الأكسجين لطلاء التبخير بالحزمة الإلكترونية

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- فرن أنبوبي مقسم 1200 درجة مئوية مع فرن أنبوبي مختبري من الكوارتز

يسأل الناس أيضًا

- ما هو غشاء طلاء الماس؟ طبقة رقيقة من الماس لأداء فائق

- كيف يتم طلاء الأدوات بالماس؟ تحقيق صلابة فائقة واحتكاك منخفض لأدواتك

- هل طلاء الماس يستحق العناء؟ تعظيم عمر المكون وأدائه

- ما هو طلاء الماس CVD؟ نمو طبقة ماسية فائقة الصلابة وعالية الأداء

- ما مدى سمك طلاء الماس CVD؟ الموازنة بين المتانة والإجهاد لتحقيق الأداء الأمثل