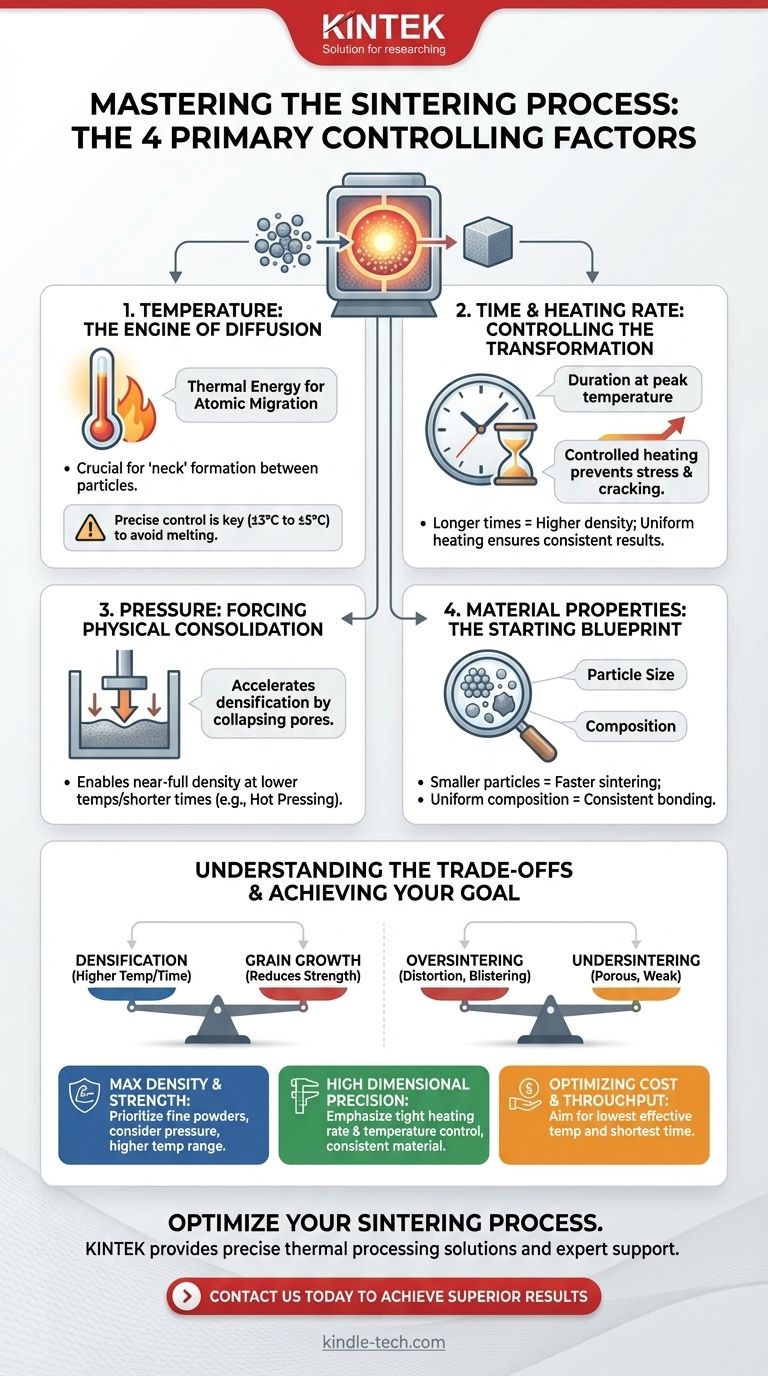

في جوهرها، تتحكم في عملية التلبيد أربعة عوامل أساسية: درجة الحرارة، والوقت، والضغط، والخصائص الجوهرية للمادة الأولية. يتم التلاعب بهذه المتغيرات لتحويل مسحوق مفكك إلى جسم صلب كثيف عن طريق إنشاء روابط ذرية بين الجزيئات، كل ذلك دون صهر المادة الأساسية. يعتمد النجاح على الإدارة الدقيقة لهذه العوامل لتحقيق الكثافة والقوة والدقة الأبعاد المطلوبة.

التلبيد هو في الأساس عملية انتشار ذري متحكم فيه. المفتاح هو موازنة معلمات العملية لزيادة الترابط بين الجزيئات والقضاء على المسامية، مع منع الآثار غير المرغوب فيها مثل نمو الحبيبات أو تشوه الأجزاء التي يمكن أن تؤثر على الأداء النهائي.

المحركات الأساسية للتلبيد

للتحكم في نتائج التلبيد، يجب أن تفهم كيف يؤثر كل عامل أساسي على المادة على المستوى المجهري. هذه ليست متغيرات مستقلة؛ بل تتفاعل لتحديد الخصائص النهائية للمكون.

درجة الحرارة: محرك الانتشار

درجة الحرارة هي العامل الأكثر أهمية في التلبيد. إنها توفر الطاقة الحرارية اللازمة لذرات المادة للهجرة عبر أسطح الجزيئات المتجاورة، مكونة روابط معدنية أو "أعناق" عند نقاط اتصالها.

مع ارتفاع درجة الحرارة، يزداد معدل هذا الانتشار الذري بشكل كبير. ومع ذلك، يجب أن تظل درجة الحرارة أقل من نقطة انصهار المادة. غالبًا ما تكون نافذة العملية ضيقة، مع متطلبات جودة تتطلب في كثير من الأحيان التحكم في درجة الحرارة ضمن ±3 درجات مئوية إلى ±5 درجات مئوية لضمان نتائج متسقة.

الوقت ومعدل التسخين: التحكم في التحول

يشير وقت التلبيد إلى المدة التي يتم فيها الاحتفاظ بالمادة عند ذروة درجة حرارة التلبيد. تسمح هذه الفترة لعملية الانتشار، التي تبدأ بدرجة الحرارة، بالتقدم وتقليل المسامية بين الجزيئات. تؤدي الأوقات الأطول عمومًا إلى كثافة أعلى.

يعد معدل التسخين، أو مدى سرعة وصول الجزء إلى درجة حرارة التلبيد، أمرًا بالغ الأهمية أيضًا. يضمن المعدل المتحكم فيه تسخينًا موحدًا، مما يمنع الإجهادات الداخلية أو التشققات أو التشوه، خاصة في الأشكال الهندسية الأكبر أو الأكثر تعقيدًا.

الضغط: فرض التوحيد المادي

بينما لا يكون مطلوبًا دائمًا، فإن تطبيق الضغط الخارجي أثناء التلبيد يسرع بشكل كبير من التكثيف. يعزز الضغط العملية بطريقتين: فهو يجبر الجزيئات على ترتيب أكثر إحكامًا، ويساعد بنشاط على سد المسام بينها.

يمكن لهذه التقنية، المعروفة باسم التلبيد بالضغط أو الضغط الساخن، تحقيق كثافة شبه كاملة عند درجات حرارة أقل أو في أوقات أقصر مقارنة بالتلبيد بدون ضغط (مسحوق مفكك).

خصائص المواد: المخطط الأولي

النتيجة النهائية محددة مسبقًا بخصائص المسحوق الأولي. أهم خاصيتين هما حجم الجسيمات والتركيب.

تمتلك الجسيمات الأصغر نسبة مساحة سطح إلى حجم أعلى. وهذا يخلق قوة دافعة ديناميكية حرارية أقوى للتلبيد، مما يسمح للعملية بالحدوث بشكل أسرع وعند درجات حرارة أقل. يضمن التركيب الموحد والمتجانس حدوث الترابط بشكل متسق في جميع أنحاء الجزء، مما يمنع النقاط الضعيفة.

فهم المفاضلات

تحقيق جزء متلبد مثالي هو عملية موازنة. غالبًا ما يأتي تحسين خاصية واحدة على حساب أخرى. فهم هذه المفاضلات هو علامة الخبير الحقيقي.

التكثيف مقابل نمو الحبيبات

الهدف الأساسي من التلبيد هو التكثيف - القضاء على المسامية. بينما تعزز درجات الحرارة المرتفعة والأوقات الأطول ذلك، فإنها تشجع أيضًا نمو الحبيبات، حيث تندمج الحبيبات البلورية الأصغر في حبيبات أكبر. يمكن أن يؤدي النمو المفرط للحبيبات إلى جعل المادة أكثر هشاشة وتقليل قوتها الإجمالية.

التلبيد الزائد مقابل التلبيد الناقص

هناك نافذة دقيقة للتلبيد الأمثل. يحدث التلبيد الناقص عندما تكون درجة الحرارة أو الوقت غير كافيين، مما يؤدي إلى جزء مسامي وضعيف بخصائص ميكانيكية رديئة.

على العكس من ذلك، يحدث التلبيد الزائد عندما تكون درجة الحرارة مرتفعة جدًا أو يتم الاحتفاظ بها لفترة طويلة جدًا. يمكن أن يؤدي ذلك إلى التشوه أو التقرح أو حتى الانصهار الموضعي (المعروف باسم "التعرق")، وكلها تدمر سلامة المكون ودقته الأبعاد.

الانكماش والتحكم في الأبعاد

مع القضاء على المسامية، ينكمش الجزء حتمًا. يجب أن يكون هذا الانكماش قابلاً للتنبؤ وموحدًا لإنتاج مكون يلبي التفاوتات الأبعاد الضيقة. يمكن أن يؤدي المسحوق غير الموحد، أو الضغط غير المتسق، أو ضعف التحكم في درجة الحرارة إلى انكماش غير متوقع وأجزاء نهائية مشوهة.

اتخاذ الخيار الصحيح لهدفك

معلمات التلبيد المثالية ليست عالمية؛ بل تمليها الأهداف المحددة لمكونك. استخدم هدفك كدليل لتحديد أولويات العوامل المتحكمة.

- إذا كان تركيزك الأساسي هو أقصى كثافة وقوة: أعط الأولوية للمساحيق الدقيقة والموحدة وفكر في استخدام الضغط المطبق. من المحتمل أن تعمل في الطرف الأعلى من نطاق درجة الحرارة المقبول لمادتك.

- إذا كان تركيزك الأساسي هو الدقة الأبعاد العالية: شدد على التحكم الشديد في معدل التسخين ودرجة الحرارة القصوى. الاتساق في مسحوقك الأولي وعملية الضغط أمر غير قابل للتفاوض.

- إذا كان تركيزك الأساسي هو تحسين التكلفة والإنتاجية: اهدف إلى أدنى درجة حرارة ممكنة وأقصر وقت تلبيد يلبي بشكل موثوق الحد الأدنى من مواصفات الأداء المطلوبة للمكون.

إتقان التلبيد يدور حول فهم كيفية التلاعب بهذه العوامل الأساسية لتوجيه مادة مسحوقية بشكل متسق ويمكن التنبؤ به إلى شكلها النهائي والوظيفي.

جدول الملخص:

| العامل | الدور في التلبيد | الاعتبار الرئيسي |

|---|---|---|

| درجة الحرارة | تدفع الانتشار الذري للترابط | يجب أن تظل أقل من نقطة الانصهار؛ التحكم الدقيق (±3-5 درجات مئوية) أمر بالغ الأهمية |

| الوقت ومعدل التسخين | يسمح لعملية الانتشار بالاكتمال | المعدل المتحكم فيه يمنع الإجهاد/التشقق؛ الأوقات الأطول تزيد الكثافة |

| الضغط | يسرع التكثيف عن طريق فرض توحيد الجسيمات | يمكن من تحقيق كثافة شبه كاملة عند درجات حرارة أقل/أوقات أقصر (الضغط الساخن) |

| خصائص المواد | تحدد نقطة البداية للعملية | حجم الجسيمات الأصغر والتركيب الموحد يضمنان نتائج متسقة |

هل تواجه صعوبة في تحسين عملية التلبيد لديك لتحقيق أقصى كثافة أو قوة أو دقة؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتوفر حلول المعالجة الحرارية الدقيقة والدعم الخبير الذي يحتاجه مختبرك. تم تصميم منتجاتنا لتوفير التحكم المتسق في درجة الحرارة والأداء الموثوق به المطلوب لإتقان العوامل الحاسمة للتلبيد. دع خبرائنا يساعدونك في تحقيق نتائج متفوقة - اتصل بنا اليوم لمناقشة تطبيقك المحدد!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

يسأل الناس أيضًا

- ما هو عامل التأثير لمجلة تقدم علم المساحيق؟ تحليل وسياق لعام 2022

- ما هي مزايا استخدام فرن الضغط الساخن الفراغي؟ تحقيق كثافة 98.9% في السيراميك الرقائقي Al2O3-TiC

- ما هي وظيفة نظام VHPS في سبائك CoCrFeNiMn؟ تحقيق كثافة قريبة من النظرية ونقاوة عالية

- ما هي مزايا استخدام فرن التلبيد بالكبس الساخن الفراغي؟ كثافة فائقة لـ Fe3Al النانوي

- ما هي المزايا الأساسية لاستخدام فرن التلبيد بالضغط الساخن الفراغي؟ زيادة الكثافة في سيراميك B4C-CeB6