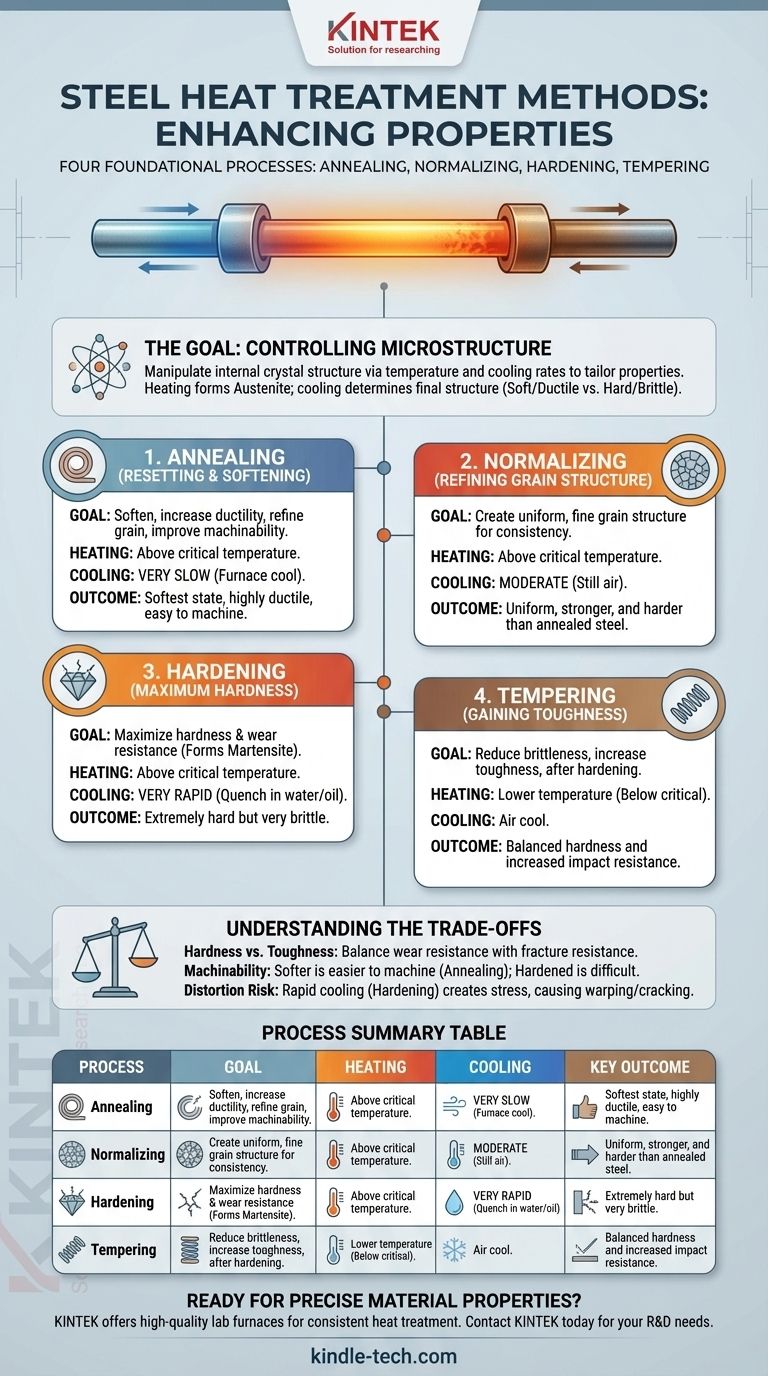

في جوهرها، تتضمن المعالجة الحرارية للفولاذ أربع عمليات أساسية: التلدين (annealing)، التطبيع (normalizing)، التقسية (hardening)، والتخمير (tempering). تقوم كل عملية بتعديل البنية الداخلية للفولاذ باستخدام دورة محددة من التسخين والتبريد لتحقيق خصائص مميزة. ينتج التلدين الحالة الأكثر ليونة، وتنتج التقسية الحالة الأكثر صلابة، بينما يحقق التطبيع والتخمير توازنًا في الخصائص بين هذين النقيضين.

المعالجة الحرارية هي التلاعب المتحكم به في البنية البلورية الداخلية للفولاذ. من خلال الإدارة الدقيقة لدرجة الحرارة ومعدلات التبريد، يمكنك تعديل خصائص المادة بدقة — مبادلة الصلابة بالمتانة أو الليونة بالقوة — لتلبية متطلبات تطبيق هندسي محدد.

هدف المعالجة الحرارية: التحكم في البنية المجهرية

لفهم المعالجة الحرارية، يجب عليك أولاً أن تفهم أن الفولاذ ليس مادة ثابتة. خصائصه هي نتيجة مباشرة لبنيته البلورية الداخلية، المعروفة باسم بنيته المجهرية، والتي يمكن تغييرها بالحرارة.

لماذا يمكن تغيير خصائص الفولاذ

الفولاذ هو سبيكة من الحديد والكربون. يؤدي تسخين الفولاذ فوق درجة حرارة حرجة إلى إعادة ترتيب ذراته في بنية تسمى الأوستينيت، والتي يمكنها إذابة الكربون.

تتحدد الخصائص النهائية للفولاذ بما يحدث لبنية الأوستينيت هذه أثناء تبريدها.

دور درجة الحرارة ومعدل التبريد

معدل التبريد هو المتغير الأكثر أهمية في المعالجة الحرارية. يسمح معدل التبريد البطيء للذرات بإعادة الترتيب في هياكل ناعمة ومطيلة، بينما يحبس معدل التبريد السريع جدًا الذرات في بنية صلبة وهشة.

عمليات المعالجة الحرارية الأساسية الأربع

تمثل هذه العمليات الأربع طيفًا من النتائج، من الحالة الأكثر ليونة وقابلية للتشكيل إلى الحالة الأكثر صلابة ومقاومة للتآكل.

1. التلدين: إعادة ضبط وتليين الفولاذ

التلدين هو عملية تستخدم لجعل الفولاذ ناعمًا ومطيلًا وسهل التشغيل قدر الإمكان. إنه يحسن بنية الحبيبات، ويخفف الضغوط الداخلية، ويحسن التوصيل الكهربائي.

تتضمن العملية تسخين الفولاذ فوق درجة حرارته الحرجة ثم تبريده بأبطأ ما يمكن، غالبًا عن طريق تركه داخل الفرن المطفأ ليبرد على مدار ساعات عديدة.

2. التطبيع: تحسين بنية الحبيبات

يستخدم التطبيع غالبًا لإنتاج بنية مجهرية موحدة وذات حبيبات دقيقة توفر نقطة بداية يمكن التنبؤ بها لمزيد من التقسية. وينتج عنه فولاذ أقوى وأصلب من الفولاذ الملدن.

مثل التلدين، يتضمن التسخين فوق درجة الحرارة الحرجة. ومع ذلك، يتم التبريد في الهواء الساكن، وهو أسرع من التبريد في الفرن ولكنه أبطأ بكثير من التبريد السريع (التبريد بالسوائل).

3. التقسية (التبريد السريع): تحقيق أقصى صلابة

الهدف من التقسية هو جعل الفولاذ شديد الصلابة ومقاومًا للتآكل. ويتم تحقيق ذلك عن طريق تشكيل بنية مجهرية صلبة وهشة للغاية تسمى المارتنسيت.

يتطلب ذلك تسخين الفولاذ إلى نطاقه الأوستنيتي ثم تبريده بسرعة كبيرة عن طريق غمره في وسط تبريد مثل الماء أو الزيت أو المحلول الملحي. يكون الفولاذ الناتج صلبًا بشكل استثنائي ولكنه أيضًا هش للغاية.

4. التخمير: اكتساب المتانة بالتضحية بالصلابة

غالبًا ما يكون الجزء المقسى هشًا جدًا للاستخدام العملي. التخمير هو عملية ثانوية يتم إجراؤها بعد التقسية لتقليل هذا الهشاشة وزيادة المتانة.

تتضمن العملية إعادة تسخين الجزء المقسى إلى درجة حرارة أقل (أقل بكثير من النقطة الحرجة) والاحتفاظ به لفترة محددة. تبادل هذه العملية بعض الصلابة الشديدة المكتسبة أثناء التبريد السريع بزيادة كبيرة في المتانة ومقاومة الصدمات.

فهم المقايضات

يعد اختيار عملية المعالجة الحرارية دائمًا تمرينًا في موازنة الخصائص المتنافسة. لا توجد عملية واحدة "هي الأفضل"؛ إنها الأفضل فقط لهدف محدد.

معضلة الصلابة مقابل المتانة

هذه هي المقايضة الأساسية. الصلابة هي القدرة على مقاومة الخدش والتآكل. المتانة هي القدرة على امتصاص الطاقة ومقاومة الكسر.

مبرد فولاذي مقسى بالكامل وغير مخمر يكون صلبًا للغاية ولكنه سيتكسر إذا سقط. يتم تخمير زنبرك فولاذي ليكون أقل صلابة ولكنه أكثر متانة، مما يسمح له بالانثناء دون أن ينكسر.

التأثير على قابلية التشغيل الآلي

المادة الأكثر ليونة أسهل في التشغيل والقطع والتشكيل. غالبًا ما يتم إجراء التلدين خصيصًا لجعل الجزء سهل العمل به قبل أن يخضع لعملية تقسية نهائية. محاولة تشغيل قطعة فولاذية مقسية بالكامل صعبة للغاية وتتطلب أدوات متخصصة.

خطر التشوه والتشقق

تخلق التغيرات الشديدة في درجة الحرارة التي تنطوي عليها التقسية، وتحديداً التبريد السريع، إجهادات داخلية هائلة. يمكن أن تتسبب هذه الإجهادات في التواء الجزء أو تشوهه أو حتى تشققه، خاصة في الأشكال الهندسية المعقدة. يجب إدارة هذا الخطر من خلال التقنية المناسبة والتحكم في العملية.

اختيار العملية المناسبة لتطبيقك

يعتمد اختيارك النهائي كليًا على الوظيفة المقصودة لمكون الفولاذ.

- إذا كان تركيزك الأساسي على أقصى قابلية للتشكيل والتشغيل الآلي: اختر التلدين لجعل الفولاذ ناعمًا ومطيلًا قدر الإمكان قبل التصنيع.

- إذا كان تركيزك الأساسي على توازن القوة والليونة للاستخدام الهيكلي: اختر التطبيع لإنشاء بنية حبيبية موحدة ومحسنة وموثوقة.

- إذا كان تركيزك الأساسي على مقاومة التآكل الشديدة وصلابة السطح: استخدم دورة تقسية (تبريد سريع) وتخمير لتحقيق صلابة عالية مع المتانة اللازمة لمنع الكسر.

- إذا كان تركيزك الأساسي على سطح مقاوم للتآكل مع قلب مقاوم للصدمات: استخدم معالجة سطحية متخصصة مثل التقسية السطحية، حيث يتم تقسية الطبقة الخارجية فقط.

يمنحك فهم هذه العمليات الأساسية القدرة على تحديد ليس فقط مادة، بل مادة مهيأة للأداء الأمثل في دورها المقصود.

جدول ملخص:

| العملية | الهدف | التسخين | التبريد | النتيجة الرئيسية |

|---|---|---|---|---|

| التلدين | التليين وتخفيف الإجهاد | فوق درجة الحرارة الحرجة | بطيء جداً (تبريد في الفرن) | ناعم، مطيل، سهل التشغيل |

| التطبيع | تحسين بنية الحبيبات | فوق درجة الحرارة الحرجة | معتدل (هواء ساكن) | موحد، أقوى من الملدن |

| التقسية | زيادة الصلابة القصوى | فوق درجة الحرارة الحرجة | سريع جداً (تبريد سريع) | صلب للغاية ولكنه هش |

| التخمير | زيادة المتانة | أقل من درجة الحرارة الحرجة | تبريد بالهواء بعد التثبيت | يقلل الهشاشة، يحسن المتانة |

هل أنت مستعد لتحقيق خصائص دقيقة للمواد في مختبرك؟ تتطلب المعالجة الحرارية الصحيحة تحكمًا دقيقًا في درجة الحرارة. تتخصص KINTEK في أفران ومعدات المختبرات عالية الجودة للتلدين والتقسية والتخمير والمزيد. تساعدك حلولنا على تحقيق نتائج متسقة وموثوقة لاحتياجات اختبار المواد والبحث والتطوير.

اتصل بـ KINTEK اليوم للعثور على الفرن المثالي لعمليات المعالجة الحرارية الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- ما هي احتياطات السلامة أثناء المعالجة الحرارية؟ دليل لإدارة الحرارة الشديدة والغازات والمخاطر

- ما هي الأدوار التي تلعبها الماصات الدقيقة ورقائق التيتانيوم في اختبار المحفزات؟ ضمان التحميل الدقيق وسلامة الإشارة

- ما هي عملية رش السيليكون؟ دليل خطوة بخطوة لترسيب الأغشية الرقيقة عالية النقاء

- هل كهرباء الكتلة الحيوية رخيصة؟ التكلفة الحقيقية للطاقة المتجددة القابلة للتوزيع

- ما هو تأثير الطاقة في عملية الرش بالبلازما؟ التحكم في سرعة الترسيب وجودة الفيلم

- ما هو تطبيق الترسيب بالرش التفاعلي؟ تصنيع أغشية مركبة عالية الأداء

- ما هي مزايا الحدادة بالضغط مقارنة بالحدادة بالسقوط؟ تحقيق سلامة داخلية فائقة للمكونات الحيوية

- لماذا يعتبر فرن التجفيف بالهواء القسري بدرجة المختبر ضروريًا لتحليل رطوبة رقائق السبائك؟ ضمان دقة البيانات