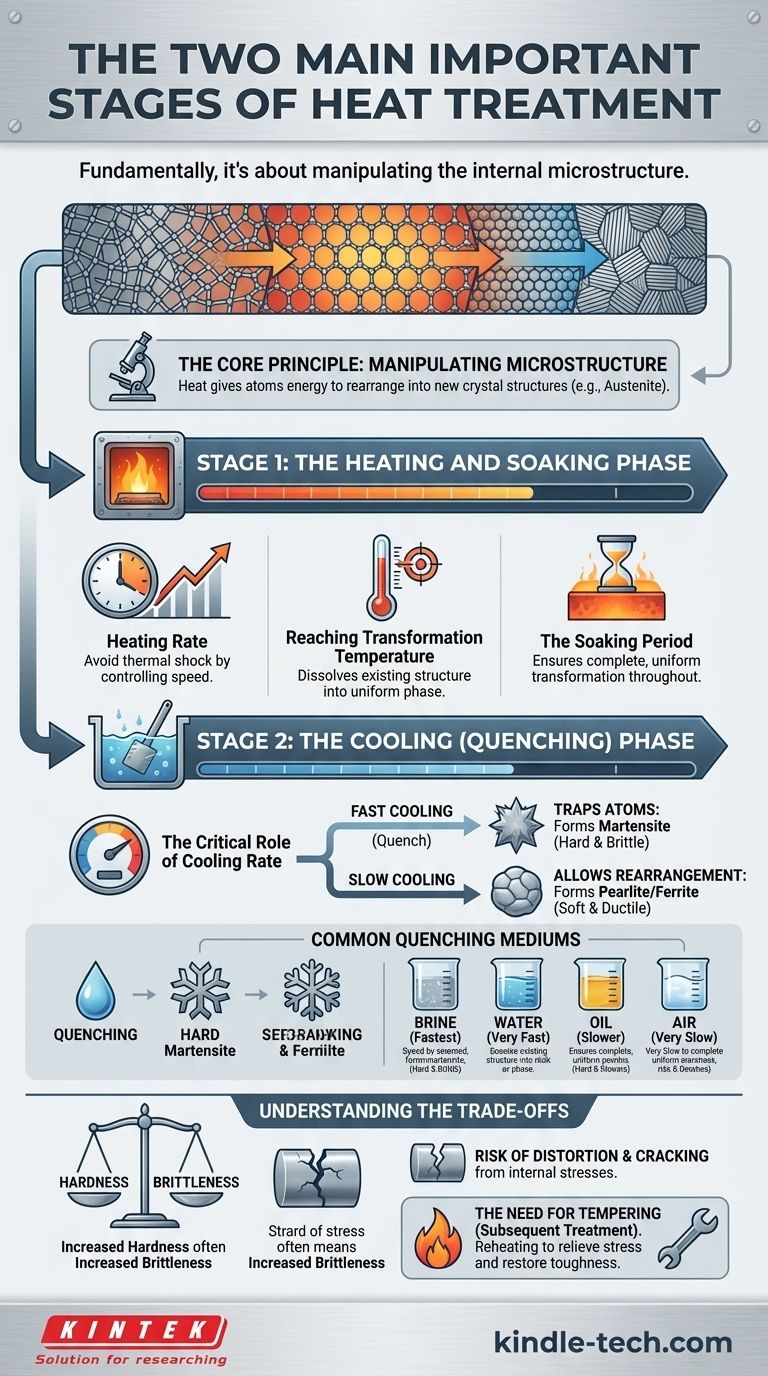

بشكل أساسي، المعالجة الحرارية للمعادن هي عملية من مرحلتين تتضمن مرحلة تسخين ونقع، تليها مرحلة تبريد متحكم فيها. الغرض ليس مجرد تسخين وتبريد المادة، بل استخدام درجة الحرارة والوقت لتغيير هيكلها البلوري الداخلي بشكل متعمد، وبالتالي تغيير خصائصها الفيزيائية مثل الصلابة والقوة والمطيلية.

المرحلتان الأكثر أهمية ليستا مجرد إجراءات بل مراحل متحكم فيها: مرحلة التسخين والنقع، حيث يتم إعداد التركيب الذري للمادة للتغيير، ومرحلة التبريد، التي تثبت البنية المجهرية الجديدة المطلوبة وخصائصها المقابلة.

المبدأ الأساسي: التلاعب بالبنية المجهرية

لفهم المعالجة الحرارية، يجب أن تفكر في المعدن ليس ككتلة صلبة ثابتة، بل كشبكة صلبة من الذرات. تمنح الحرارة هذه الذرات الطاقة للتحرك وإعادة ترتيب نفسها في هياكل بلورية مختلفة.

ما هي البنية المجهرية؟

تشير البنية المجهرية إلى الترتيب المحدد لهذه البلورات، أو "الحبيبات"، داخل المعدن. تؤدي الترتيبات المختلفة إلى خصائص مادية مختلفة تمامًا.

بالنسبة للصلب، وهو مثال شائع، فإن تسخينه فوق درجة حرارة حرجة يحول هيكله إلى طور يسمى الأوستينيت. يتم تحديد الخصائص النهائية للصلب من خلال ما يتحول إليه هذا الأوستينيت عند التبريد.

المرحلة 1: مرحلة التسخين والنقع

تضع المرحلة الأولى الأساس للعملية بأكملها. هدفها هو تحويل المادة إلى طور موحد وعالي الحرارة (مثل الأوستينيت) يمكن من خلاله تشكيل الهيكل النهائي.

معدل التسخين

تعتبر سرعة تسخين الجزء أمرًا بالغ الأهمية. يمكن أن يتسبب التسخين السريع جدًا في صدمة حرارية، مما يخلق إجهادات داخلية تؤدي إلى التشوه أو التشقق، خاصة في الأشكال المعقدة أو الأقسام السميكة.

الوصول إلى درجة حرارة التحول

لكل عملية معالجة حرارية درجة حرارة مستهدفة. لتصليد الصلب، هذه هي درجة حرارة الأوستنة. عند هذه النقطة، تذوب البنية المجهرية الموجودة وتتبلور مرة أخرى في طور الأوستينيت الموحد، مما يخلق "لوحًا نظيفًا".

فترة النقع

بمجرد الوصول إلى درجة الحرارة المستهدفة، يتم الاحتفاظ بالمادة، أو "نقعها"، لمدة محددة. يضمن ذلك اكتمال التحول وتوحيده في جميع أنحاء المقطع العرضي للجزء بأكمله، من السطح إلى اللب.

المرحلة 2: مرحلة التبريد (التبريد السريع)

يمكن القول إن هذه هي المرحلة الأكثر حسمًا، حيث يحدد معدل التبريد البنية المجهرية النهائية، وبالتالي خصائص المادة.

الدور الحاسم لمعدل التبريد

تحدد السرعة التي تبرد بها المادة من درجة حرارة التحول الهياكل البلورية الجديدة التي يمكن أن تتشكل.

يؤدي معدل التبريد السريع، أو التبريد السريع، إلى حبس الذرات في هيكل صلب ومجهد للغاية يسمى المارتنزيت. في المقابل، يسمح معدل التبريد البطيء للذرات بإعادة ترتيب نفسها في هياكل أكثر ليونة وأكثر مرونة مثل البرليت أو الفريت.

وسائط التبريد السريع الشائعة

يتم التحكم في معدل التبريد بواسطة وسط التبريد السريع. يعتمد اختيار الوسط على المادة والصلابة المطلوبة.

- المحلول الملحي (الماء المالح): يوفر أسرع تبريد سريع، ولكن مع مخاطر عالية للتشوه.

- الماء: تبريد سريع جدًا، فعال ولكنه يمكن أن يسبب أيضًا التشقق.

- الزيت: تبريد أبطأ من الماء، مما يقلل من مخاطر التشقق مع تحقيق صلابة جيدة.

- الهواء: "تبريد سريع" بطيء جدًا، يستخدم في عمليات مثل التطبيع أو لصلب "التصلب بالهواء" المحدد.

فهم المفاضلات

المعالجة الحرارية ليست حلًا سحريًا؛ إنها عملية من التنازلات الهندسية. فهم هذه المفاضلات ضروري للتطبيق الناجح.

الصلابة مقابل الهشاشة

المفاضلة الأساسية هي بين الصلابة والمتانة. يؤدي إنشاء هيكل صلب جدًا مثل المارتنزيت من خلال التبريد السريع أيضًا إلى جعل المادة هشة للغاية وعرضة للكسر.

مخاطر التشوه والتشقق

التبريد السريع هو عملية عنيفة بطبيعتها. يؤدي فرق درجة الحرارة بين السطح ولب الجزء إلى إجهادات داخلية هائلة. يمكن أن تتسبب هذه الإجهادات في التواء الجزء أو تشوهه أو حتى تشققه أثناء التبريد السريع أو بعده.

الحاجة إلى معالجات لاحقة (التخمير)

نظرًا لأن الجزء المصلد بالكامل بعد التبريد السريع غالبًا ما يكون هشًا جدًا للاستخدام العملي، فإن المعالجة الحرارية الثانوية مطلوبة دائمًا تقريبًا. تتضمن هذه العملية، التي تسمى التخمير، إعادة تسخين الجزء إلى درجة حرارة أقل بكثير لتخفيف الإجهاد واستعادة درجة من المتانة، وإن كان ذلك على حساب بعض الصلابة.

مطابقة العملية للهدف

تعتمد استراتيجية المعالجة الحرارية الصحيحة كليًا على الوظيفة المقصودة للمكون.

- إذا كان تركيزك الأساسي هو أقصى صلابة (على سبيل المثال، لأداة قطع أو محمل): ستستخدم عملية تنتهي بتبريد سريع جدًا لتشكيل هيكل مارتنزيتي.

- إذا كان تركيزك الأساسي هو الليونة والمطيلية (على سبيل المثال، لإعداد جزء للتشغيل الآلي أو التشكيل المكثف): ستستخدم عملية تلدين، والتي تتضمن تبريدًا بطيئًا جدًا داخل الفرن.

- إذا كان تركيزك الأساسي هو موازنة القوة والمتانة (على سبيل المثال، لعمود هيكلي أو مسمار): ستستخدم عملية تبريد سريع لتصليد الجزء، تليها مباشرة عملية تخمير لتقليل الهشاشة.

من خلال التحكم في هذه المراحل الأساسية للتسخين والتبريد، يمكنك هندسة قطعة واحدة من المعدن لخدمة أغراض مختلفة تمامًا.

جدول الملخص:

| المرحلة | الإجراء الرئيسي | الهدف الأساسي |

|---|---|---|

| 1. التسخين والنقع | التسخين إلى درجة الحرارة المستهدفة والاحتفاظ بها (النقع) | تحقيق بنية مجهرية موحدة وعالية الحرارة (مثل الأوستينيت) |

| 2. التبريد (التبريد السريع) | التحكم في معدل التبريد (التبريد السريع) | تثبيت البنية المجهرية النهائية وخصائص المواد المطلوبة |

هل أنت مستعد لتحقيق خصائص مادية دقيقة في مختبرك؟

مرحلتا المعالجة الحرارية أساسيتان، لكن النجاح يعتمد على التحكم الدقيق. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية التي تحتاجها لعمليات المعالجة الحرارية الموثوقة، بدءًا من الأفران عالية الحرارة للتسخين والنقع الموحدين إلى وسائط التبريد السريع المناسبة للتبريد المتحكم فيه.

دعنا نساعدك على تحسين الصلابة والقوة والمطيلية لتطبيقاتك المحددة. اتصل بخبرائنا اليوم لمناقشة احتياجات مختبرك من المعالجة الحرارية!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن التلدين بالتفريغ الهوائي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

يسأل الناس أيضًا

- ما هو فرن التفريغ؟ الدليل الشامل للمعالجة الحرارية الخالية من التلوث

- ما هي استخدامات أفران التفريغ؟ افتح العنان لأقصى درجات نقاء المواد وأدائها

- ما هو هيكل فرن التفريغ؟ دليل لمكوناته الأساسية ووظائفه

- ما هي مزايا المعالجة الحرارية بالتفريغ؟ تحقيق دقة ونظافة فائقتين للمكونات الحيوية

- ما هي المواد المستخدمة في الفرن الفراغي؟ دليل لمواد المنطقة الساخنة والمعادن المعالجة