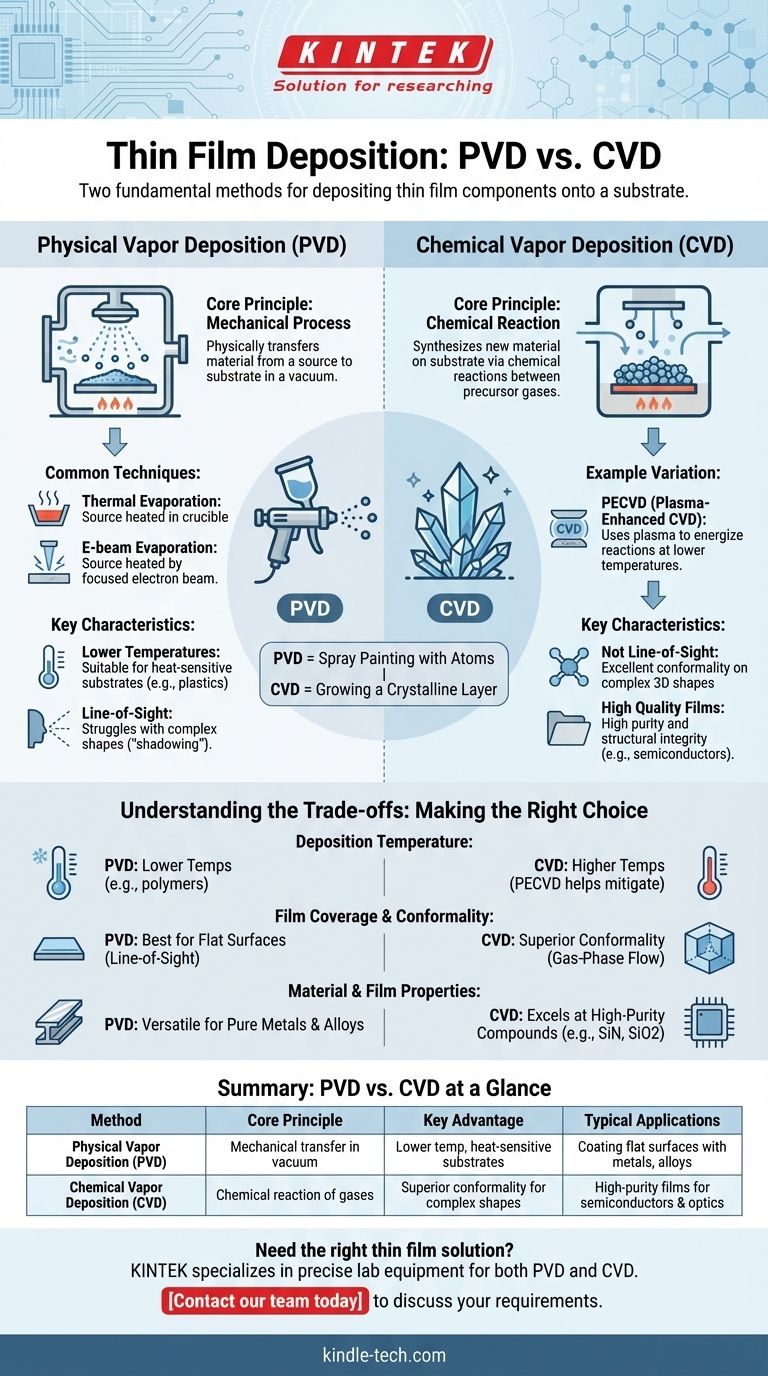

على أعلى مستوى، الطريقتان الأساسيتان لترسيب مكونات الأغشية الرقيقة على ركيزة هما الترسيب الفيزيائي للبخار (PVD) و الترسيب الكيميائي للبخار (CVD). تمثل هاتان الفئتان منهجين مختلفين تمامًا لبناء الغشاء. PVD هي عملية ميكانيكية تنقل المواد فيزيائيًا من مصدر إلى الركيزة، بينما تستخدم CVD التفاعلات الكيميائية بين الغازات الأولية لنمو مادة جديدة مباشرة على سطح الركيزة.

التمييز الأساسي لا يتعلق بأي طريقة أفضل، بل بآلية الإنشاء. فكر في PVD كطلاء رش بالذرات في فراغ، بينما CVD تشبه نمو طبقة بلورية على سطح من خلال تفاعل كيميائي متحكم فيه.

ما هو الترسيب الفيزيائي للبخار (PVD)؟

يشمل الترسيب الفيزيائي للبخار مجموعة من التقنيات حيث يتم تحويل مادة إلى طور بخاري، ونقلها عبر غرفة تفريغ، وتكثيفها على ركيزة كغشاء رقيق. يكون تركيب الغشاء هو نفسه تركيب المادة المصدر.

المبدأ الأساسي: عملية ميكانيكية

PVD هي عملية خط رؤية أساسًا. تتحرر الذرات أو الجزيئات من مادة مصدر صلبة (تُعرف باسم "الهدف") وتنتقل في خط مستقيم لتغطية كل ما في طريقها.

يجب أن تتم هذه العملية بأكملها في بيئة تفريغ عالي لضمان قدرة الذرات المتبخرة على السفر دون الاصطدام بجزيئات الهواء.

تقنيات PVD الشائعة

اثنتان من أكثر طرق PVD شيوعًا هما التبخير الحراري و التبخير بشعاع الإلكترون.

في التبخير الحراري، يتم تسخين المادة المصدر في بوتقة صغيرة حتى تتبخر، مما يخلق سحابة بخارية تغطي الركيزة.

يستخدم التبخير بشعاع الإلكترون (e-beam) شعاعًا عالي الطاقة ومركّزًا من الإلكترونات لتسخين المادة المصدر، مما يوفر تحكمًا أكثر دقة والقدرة على تبخير المواد ذات نقاط الانصهار العالية جدًا.

الخصائص الرئيسية لـ PVD

تُجرى عمليات PVD عمومًا في درجات حرارة أقل مقارنة بـ CVD. وهذا يجعلها مناسبة جدًا لترسيب الأغشية على الركائز الحساسة للحرارة، مثل البلاستيك.

نظرًا لأنها تقنية خط رؤية، يمكن أن تواجه PVD صعوبة في تغطية الأشكال المعقدة ثلاثية الأبعاد بشكل موحد، وهو تأثير يُعرف باسم "التظليل".

ما هو الترسيب الكيميائي للبخار (CVD)؟

الترسيب الكيميائي للبخار هو عملية يتم فيها تعريض الركيزة لواحد أو أكثر من الغازات الأولية المتطايرة. تتفاعل هذه الغازات أو تتحلل على سطح الركيزة لإنتاج الغشاء الرقيق المطلوب.

المبدأ الأساسي: تفاعل كيميائي

على عكس PVD، لا تنقل CVD مادة موجودة فيزيائيًا. بدلاً من ذلك، تقوم بتصنيع مادة صلبة جديدة تمامًا مباشرة على الركيزة من خلال تفاعل كيميائي.

يتم إخراج الغازات الزائدة والمنتجات الثانوية للتفاعل من الغرفة، تاركة وراءها غشاءً عالي النقاء والكثافة.

مثال: CVD المعزز بالبلازما (PECVD)

أحد الاختلافات الشائعة هو الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD). تستخدم هذه الطريقة البلازما - وهي حالة من المادة تحتوي على إلكترونات وأيونات حرة - لتنشيط الغازات الأولية.

تسمح هذه البلازما بحدوث التفاعلات الكيميائية الضرورية عند درجات حرارة أقل بكثير مما هي عليه في CVD الحراري التقليدي، مما يوسع نطاق الركائز المتوافقة.

الخصائص الرئيسية لـ CVD

CVD ليست عملية خط رؤية. يمكن أن تتدفق الغازات الأولية حول الأشكال الهندسية المعقدة، مما يؤدي إلى تطابقية ممتازة - القدرة على إنشاء طلاء موحد للغاية على الأسطح المعقدة.

غالبًا ما تكون الأغشية المنتجة بواسطة CVD عالية الجودة جدًا، مع نقاء ممتاز وسلامة هيكلية، مما يجعلها حاسمة للتطبيقات في أشباه الموصلات والبصريات المتقدمة.

فهم المفاضلات: PVD مقابل CVD

يتطلب الاختيار بين هذه الطرق فهمًا واضحًا لنقاط قوتها وقيودها.

درجة حرارة الترسيب والركيزة

توفر درجات حرارة المعالجة المنخفضة لـ PVD ميزة كبيرة عند العمل مع الركائز التي لا تستطيع تحمل الحرارة العالية، مثل البوليمرات أو بعض المكونات الإلكترونية.

تتطلب CVD التقليدية درجات حرارة عالية لدفع التفاعلات الكيميائية، على الرغم من أن تقنيات مثل PECVD تساعد في تخفيف هذا القيد.

تغطية الغشاء والتطابقية

CVD هو الخيار الواضح لطلاء الأشكال المعقدة أو الخنادق العميقة. تضمن طبيعتها الغازية طبقة موحدة ومتطابقة.

PVD هي الأنسب لطلاء الأسطح المسطحة نسبيًا، حيث لا يشكل ترسيبها بخط الرؤية عائقًا.

خصائص المواد والأغشية

PVD متعددة الاستخدامات للغاية لترسيب مجموعة واسعة من المعادن النقية والسبائك والمركبات دون تغيير تركيبها الكيميائي.

تتفوق CVD في إنشاء مركبات محددة عالية النقاء مثل نيتريد السيليكون أو ثاني أكسيد السيليكون، والتي تعد لبنات بناء أساسية في صناعة الإلكترونيات الدقيقة.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيارك بالكامل على المادة التي تحتاج إلى ترسيبها، وشكل الركيزة وحساسيتها الحرارية، والخصائص النهائية المطلوبة للغشاء.

- إذا كان تركيزك الأساسي هو طلاء ركيزة حساسة للحرارة أو سطح مسطح بسيط بمعدن: غالبًا ما تكون PVD هي النهج الأكثر مباشرة وتنوعًا وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو إنشاء غشاء عالي النقاء وموحد وكثيف على شكل ثلاثي الأبعاد معقد: توفر CVD تطابقية وجودة غشاء فائقة، بشرط أن تتمكن الركيزة من تحمل ظروف العملية.

فهم الفرق الأساسي بين هذه المسارات الفيزيائية والكيميائية هو الخطوة الأولى لإتقان تقنية الأغشية الرقيقة.

جدول الملخص:

| الطريقة | المبدأ الأساسي | الميزة الرئيسية | التطبيقات النموذجية |

|---|---|---|---|

| الترسيب الفيزيائي للبخار (PVD) | النقل الميكانيكي للمواد في فراغ | درجة حرارة أقل، مثالية للركائز الحساسة للحرارة | طلاء الأسطح المسطحة بالمعادن والسبائك والمركبات |

| الترسيب الكيميائي للبخار (CVD) | التفاعل الكيميائي للغازات على سطح الركيزة | تطابقية فائقة للأشكال ثلاثية الأبعاد المعقدة | إنشاء أغشية عالية النقاء لأشباه الموصلات والبصريات |

هل تحتاج إلى اختيار طريقة الترسيب الرقيقة المناسبة لمشروعك؟

تتخصص KINTEK في توفير المعدات المعملية والمواد الاستهلاكية الدقيقة التي تحتاجها لعمليات PVD و CVD. سواء كنت تعمل مع مواد حساسة للحرارة أو تتطلب طلاءً متطابقًا للغاية، يمكن لخبرائنا مساعدتك في اختيار الحل الأمثل لتحقيق جودة وأداء فائقين للغشاء.

اتصل بفريقنا اليوم لمناقشة متطلبات تطبيقك المحددة واكتشاف كيف يمكن لـ KINTEK دعم أهداف مختبرك في تقنية الأغشية الرقيقة.

دليل مرئي

المنتجات ذات الصلة

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- فرن أنبوبي معملي عمودي

- فرن الجرافيت بالفراغ المستمر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- كيف يؤثر التناظر الفراغي (Chirality) على أنابيب الكربون النانوية؟ إنه يحدد ما إذا كانت معدنية أم شبه موصلة

- ما هي طريقة المحفز العائم؟ دليل لإنتاج الأنابيب النانوية الكربونية (CNTs) عالية الإنتاجية

- ما هو فرن الأنبوب للترسيب الكيميائي للبخار؟ دليل شامل لترسيب الأغشية الرقيقة

- ما هو الدور الذي تلعبه معدات الترسيب الكيميائي للبخار (CVD) في تحضير مركبات الكربون/الكربون (C/C)؟ تحليل الخبراء

- ما هو الحد الأقصى لدرجة الحرارة التي يمكن لأنابيب الكربون النانوية تحملها في الهواء؟ فهم حد الأكسدة