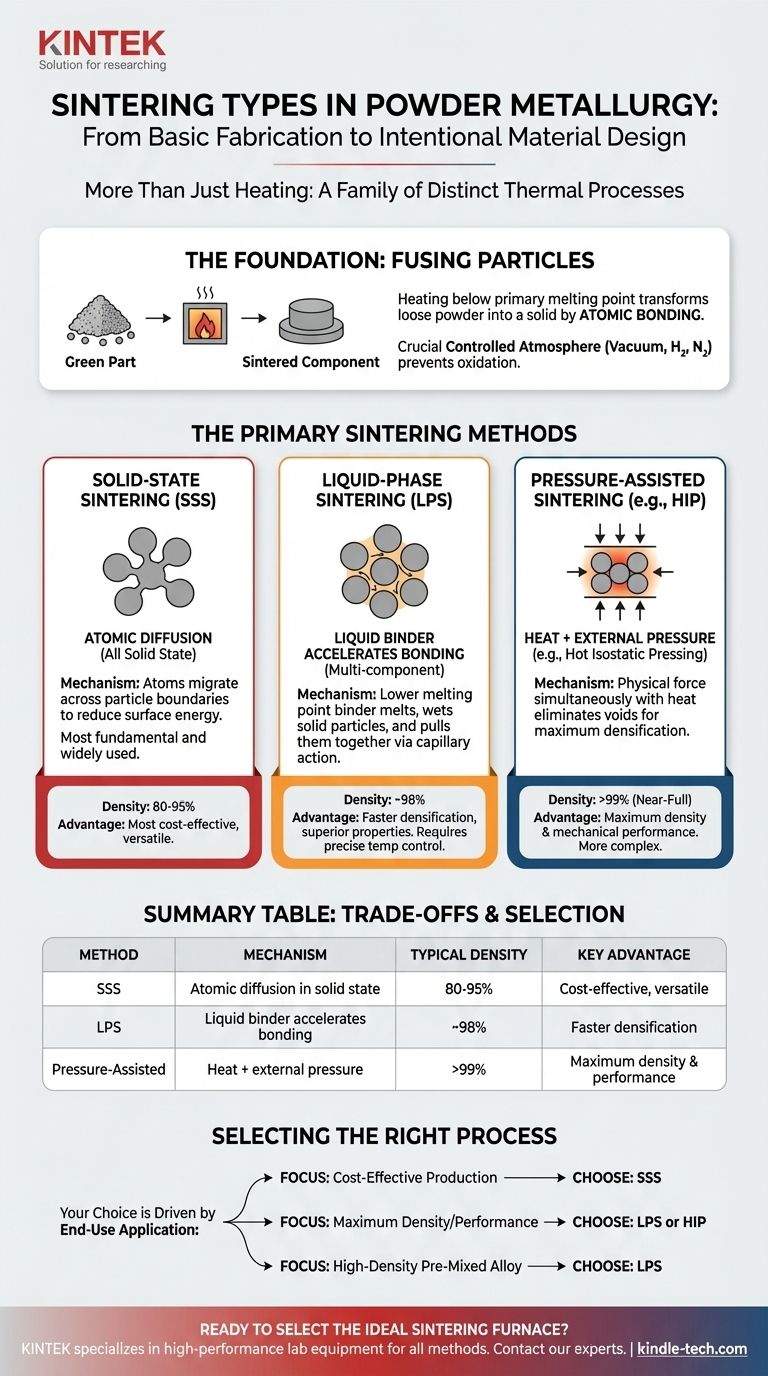

على الرغم من أنه غالبًا ما يُشار إليه كخطوة واحدة، إلا أن التلبيد في علم مساحيق المعادن هو في الواقع مجموعة من العمليات الحرارية المتميزة. الأنواع الرئيسية هي تلبيد الحالة الصلبة (SSS)، حيث ترتبط الجزيئات دون انصهار، وتلبيد الطور السائل (LPS)، حيث يذوب جزء من المادة ليعمل كعامل رابط، والتلبيد بمساعدة الضغط، الذي يستخدم قوة خارجية أثناء التسخين لتحقيق تكثيف فائق.

الخلاصة الأساسية هي أن اختيار طريقة التلبيد ليس عشوائيًا. إنه قرار هندسي حاسم يتحكم بشكل مباشر في الكثافة النهائية والخصائص الميكانيكية وتكلفة قطعة مساحيق المعادن. يعد فهم الفرق بين هذه الطرق أمرًا ضروريًا للانتقال من التصنيع الأساسي إلى التصميم المتعمد للمواد.

الأساس: ما الذي يحققه التلبيد

التلبيد هو خطوة المعالجة الحرارية الحاسمة التي تحول الجزء "الأخضر" المفكك والمصنوع من مسحوق المعدن إلى مكون صلب وعملي. يتم تحقيق ذلك عن طريق تسخين الجزء في فرن ذي غلاف جوي متحكم فيه.

الهدف: دمج الجزيئات

تعمل العملية على تسخين المادة إلى درجة حرارة أقل من نقطة انصهارها الأساسية. عند هذه الدرجة الحرارة المرتفعة، تنتشر الذرات عند نقاط التلامس بين جزيئات المسحوق عبر الحدود، مما يؤدي فعليًا إلى لحام الجزيئات معًا.

هذا الترابط الذري يزيد بشكل كبير من قوة الجزء وصلابته وسلامته الهيكلية، مما يحول المادة المدمجة الهشة إلى مكون هندسي متين.

دور الغلاف الجوي

يتم إجراء التلبيد دائمًا تقريبًا في غلاف جوي متحكم فيه، مثل الفراغ، أو الهيدروجين، أو خليط قائم على النيتروجين. هذا أمر بالغ الأهمية لمنع تكون الأكاسيد على جزيئات المعدن، مما قد يعيق الترابط المناسب ويضر بخصائص الجزء النهائي.

طرق التلبيد الأساسية

في حين أن هدف ربط الجزيئات عالمي، فإن الآلية المستخدمة لتحقيقه تحدد نوع التلبيد.

تلبيد الحالة الصلبة (SSS)

هذا هو الشكل الأساسي والأكثر استخدامًا للتلبيد. تحدث العملية بأكملها بينما تظل جميع المواد في حالة صلبة.

يعتمد ترابط الجزيئات فقط على الانتشار الذري، وهي عملية بطيئة نسبيًا حيث تهاجر الذرات عبر حدود الجزيئات لتقليل طاقة السطح. إنها الطريقة القياسية لمساحيق المعادن ذات المكون الواحد مثل الحديد أو النحاس.

تلبيد الطور السائل (LPS)

تُستخدم هذه الطريقة لخلائط المساحيق متعددة المكونات حيث يكون لأحد المكونات نقطة انصهار أقل من المكونات الأخرى. يتم رفع درجة حرارة الفرن فوق نقطة انصهار هذا العنصر "الرابط" ولكن يتم الاحتفاظ بها أقل من نقطة انصهار المعدن الهيكلي الأساسي.

ينتج عن هذا كمية صغيرة من الطور السائل تبلل الجزيئات الصلبة. يعمل الشد الشعري من السائل على سحب الجزيئات الصلبة معًا، مما يسرع بشكل كبير من التكثيف ويغلق المسام بشكل أكثر فعالية من انتشار الحالة الصلبة وحده.

التلبيد بمساعدة الضغط

تتضمن هذه الفئة تطبيق ضغط ميكانيكي خارجي في وقت واحد مع الحرارة. تساعد هذه القوة ماديًا في إغلاق الفراغات بين الجزيئات، مما يؤدي إلى كثافات يصعب تحقيقها أو يستحيل تحقيقها بالطرق التقليدية.

أحد الأمثلة البارزة هو التلبيد المتساوي الضغط الساخن (HIP)، حيث يتم تسخين الجزء في بيئة غاز خامل عالي الضغط. يزيل الضغط الموحد من جميع الاتجاهات المسامية الداخلية، مما ينتج عنه مكون ذو كثافة كاملة بخصائص ميكانيكية فائقة.

فهم المفاضلات

يتضمن اختيار طريقة التلبيد الموازنة بين متطلبات الأداء مقابل تعقيد العملية والتكلفة.

الكثافة مقابل التكلفة

تلبيد الحالة الصلبة هو الطريقة الأكثر فعالية من حيث التكلفة ولكنه ينتج عادةً أجزاء بكثافة تتراوح بين 80-95٪ من الكثافة النظرية.

يمكن لـ تلبيد الطور السائل و التلبيد بمساعدة الضغط (مثل HIP) تحقيق كثافات تتراوح بين 98٪ وقرب 100٪. تأتي هذه الأداء على حساب أنظمة مواد أكثر تعقيدًا، وتحكم أدق في العملية، ومعدات أكثر تكلفة.

قيود المواد والشكل

تعتبر طريقة LPS مناسبة فقط لأنظمة السبائك التي تحتوي على مكونات ذات نقاط انصهار مختلفة بشكل واضح. قد تكون الطرق المساعدة بالضغط محدودة حسب هندسة الجزء وتعقيد الأدوات أو أوعية الضغط المطلوبة. يعتبر SSS أكثر تنوعًا لمجموعة واسعة من المواد البسيطة.

التحكم في العملية

من السهل نسبيًا التحكم في SSS. ومع ذلك، يتطلب LPS إدارة دقيقة للغاية لدرجة الحرارة. إذا كانت درجة الحرارة منخفضة جدًا، فلن يتشكل سائل؛ وإذا كانت مرتفعة جدًا، فقد يذوب الجزء بأكمله، ويفقد شكله ودقته الأبعاد.

اختيار عملية التلبيد المناسبة

يجب أن يكون اختيارك للطريقة مدفوعًا بالتطبيق النهائي للمكون.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة للتطبيقات القياسية: يعتبر تلبيد الحالة الصلبة هو الخيار الافتراضي في الصناعة ويوفر قيمة ممتازة لمجموعة واسعة من الأجزاء.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة وخصائص ميكانيكية فائقة: يتطلب تلبيد الطور السائل أو طريقة بمساعدة الضغط مثل HIP للمكونات عالية الأداء.

- إذا كان تركيزك الأساسي هو إنشاء جزء عالي الكثافة من مسحوق سبائك مختلط مسبقًا: يعتبر تلبيد الطور السائل هو المسار الأكثر فعالية لتسريع التكثيف وتحقيق خصائص نهائية استثنائية.

إتقان هذه التقنيات يسمح لك بهندسة البنية المجهرية وأداء مكونك النهائي عن قصد.

جدول ملخص:

| طريقة التلبيد | الآلية الأساسية | الكثافة النموذجية | الميزة الرئيسية |

|---|---|---|---|

| تلبيد الحالة الصلبة (SSS) | الانتشار الذري في الحالة الصلبة | 80-95% | الأكثر فعالية من حيث التكلفة وتنوعًا |

| تلبيد الطور السائل (LPS) | عامل رابط سائل يسرع الترابط | ~98% | تكثيف أسرع، وخصائص فائقة |

| التلبيد بمساعدة الضغط | الحرارة + ضغط خارجي (مثل HIP) | >99% (قريب من الكامل) | أقصى كثافة وأداء ميكانيكي |

هل أنت مستعد لاختيار عملية التلبيد المثالية لمكونات مساحيق المعادن الخاصة بك؟ الفرن المناسب للتلبيد أمر بالغ الأهمية لتحقيق الكثافة والقوة المستهدفة والكفاءة من حيث التكلفة.

تتخصص KINTEK في أفران المختبرات عالية الأداء والمعدات لجميع طرق التلبيد - من الحالة الصلبة القياسية إلى التلبيد المتساوي الضغط الساخن المتقدم (HIP). نحن نوفر التحكم الدقيق في درجة الحرارة والأغلفة الجوية التي يحتاجها مختبرك للحصول على نتائج موثوقة وقابلة للتكرار.

اتصل بخبراء التلبيد لدينا اليوم لمناقشة تطبيقك والعثور على حل الفرن المثالي لأهدافك البحثية أو الإنتاجية.

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن أنبوب دوار مقسم متعدد مناطق التسخين

يسأل الناس أيضًا

- ما هي عملية التلبيد بالبلازما الشرارية (SPS)؟ دليل للتكثيف السريع والمنخفض الحرارة

- ما هي تقنية التلبيد بالبلازما؟ تحقيق تصنيع مواد سريعة وعالية الكثافة

- هل يمكن تكليس الألومنيوم؟ التغلب على حاجز الأكسيد للأجزاء المعقدة وخفيفة الوزن

- ما هي آلية عملية التلبيد بالبلازما الشرارية؟ نظرة متعمقة على التلبيد السريع في درجات الحرارة المنخفضة

- ما هي المادة في الطور البخاري؟ حقق تلبيدًا أسرع وأكثر كثافة باستخدام تقنية SPS