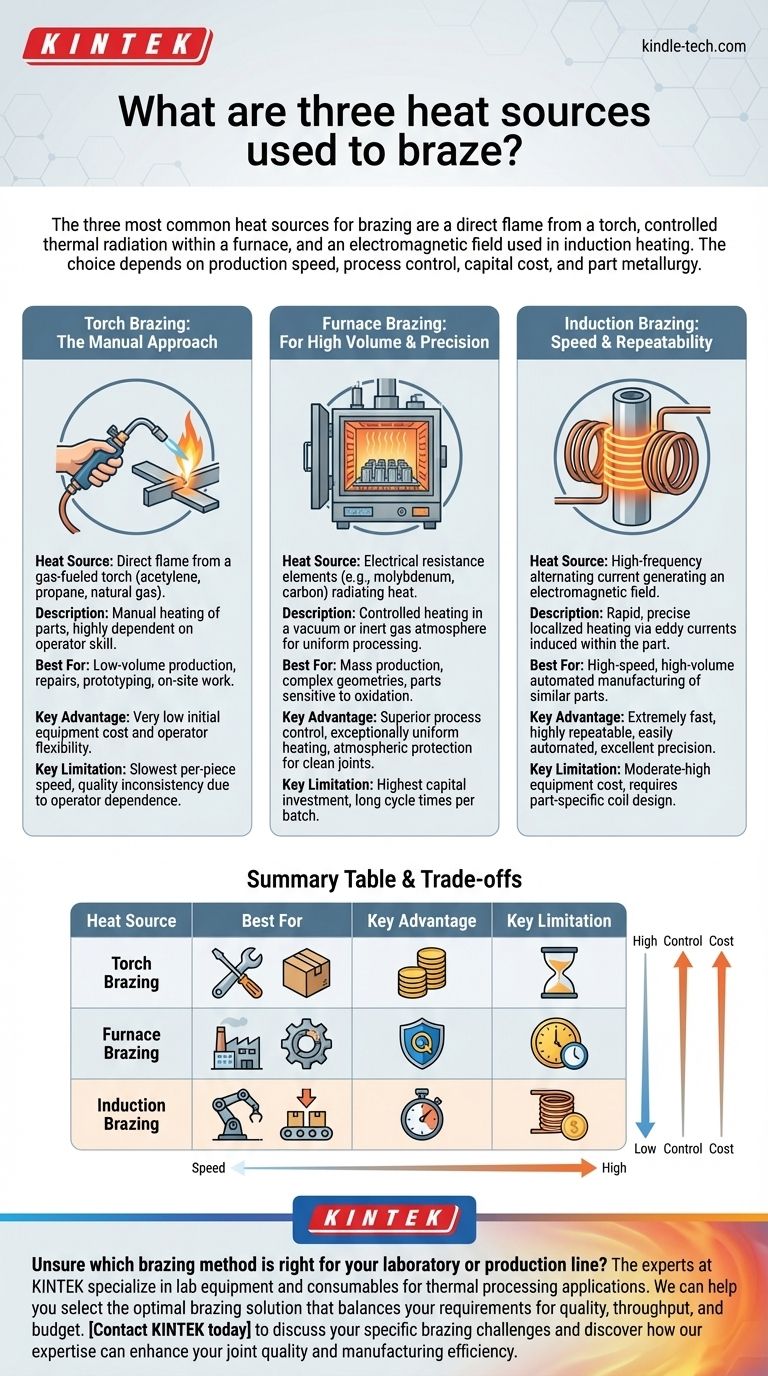

مصادر الحرارة الثلاثة الأكثر شيوعًا للحام بالنحاس هي اللهب المباشر من الشعلة، والإشعاع الحراري المتحكم فيه داخل الفرن، والمجال الكهرومغناطيسي المستخدم في التسخين بالحث. في حين أن كل طريقة يمكنها إذابة معدن الحشو بنجاح لإنشاء وصلة، إلا أنها مصممة لتطبيقات وحجوم إنتاج ومستويات دقة مختلفة تمامًا.

مصدر الحرارة المحدد الذي تختاره للحام بالنحاس يتعلق بالتطبيق أكثر من الحرارة نفسها. يتمثل القرار في مفاضلة استراتيجية بين سرعة الإنتاج، والتحكم في العملية، والتكلفة الرأسمالية، والخصائص المعدنية المحددة للأجزاء التي يتم ربطها.

نظرة فاحصة على مصادر حرارة اللحام بالنحاس

يتطلب اللحام بالنحاس تسخين معدنين أساسيين أو أكثر إلى درجة حرارة أعلى من درجة انصهار معدن الحشو، ولكن أقل من درجة انصهار المعادن الأساسية. الطريقة التي يتم بها توصيل هذه الحرارة أساسية لجودة العملية وسرعتها وتكلفتها.

اللحام بالشعلة: الطريقة اليدوية

اللحام بالشعلة هو الطريقة اليدوية الأكثر شيوعًا، حيث يستخدم اللهب المباشر من شعلة تعمل بالغاز. عادةً ما يكون الوقود مزيجًا من غاز قابل للاشتعال (مثل الأسيتيلين أو البروبان أو الغاز الطبيعي) والأكسجين أو الهواء.

يقوم المشغل بتسخين الأجزاء المراد ربطها يدويًا وتطبيق معدن الحشو. يعتمد نجاح هذه الطريقة بشكل كبير على مهارة المشغل في تسخين التجميع بشكل موحد وتجنب التسخين المفرط.

اللحام بالفرن: للإنتاج الضخم والدقة

اللحام بالفرن هو طريقة مثالية للإنتاج الضخم وللأجزاء ذات الأشكال الهندسية المعقدة. يتم وضع التجميع بأكمله داخل فرن ويتم تسخينه في دورة متحكم بها.

مصدر الحرارة داخل الفرن هو عادةً عناصر التسخين بالمقاومة الكهربائية، المصنوعة غالبًا من الموليبدينوم أو الكربون، والتي تشع الحرارة في جميع أنحاء الغرفة. يوفر هذا تسخينًا موحدًا بشكل استثنائي للجزء بأكمله.

إحدى المزايا الرئيسية هي القدرة على التحكم في جو الفرن. باستخدام غاز خامل أو إنشاء فراغ، تمنع العملية الأكسدة، مما ينتج عنه وصلات نظيفة وقوية دون الحاجة إلى صهارة. كما تشير المراجع، يمكن أن تكون الأفران من نوع الدُفعات للكميات الصغيرة أو مستمرة للإنتاج بكميات كبيرة.

اللحام بالحث الحراري: السرعة والقابلية للتكرار

يستخدم اللحام بالحث الحراري تيارًا مترددًا عالي التردد يمر عبر ملف نحاسي. يولد هذا مجالًا كهرومغناطيسيًا قويًا ودقيقًا.

عندما يتم وضع جزء معدني داخل هذا المجال، يقوم المجال بتحفيز تيارات دوامية كهربائية داخل الجزء نفسه. تولد المقاومة لهذه التيارات حرارة سريعة وموضعية بالضبط حيث تكون مطلوبة للوصلة.

هذه الطريقة سريعة للغاية، حيث غالبًا ما تستغرق دورات التسخين بضع ثوانٍ فقط. إنها قابلة للتكرار بدرجة عالية ويمكن أتمتتها بسهولة، مما يجعلها مثالية لخطوط التصنيع عالية السرعة وعالية الإنتاجية.

فهم المفاضلات: السرعة مقابل التحكم مقابل التكلفة

إن اختيار مصدر الحرارة ليس مجرد قرار تقني؛ إنه قرار اقتصادي. تقدم كل طريقة مجموعة متميزة من المزايا والعيوب.

التكلفة والاستثمار الأولي

يتميز اللحام بالشعلة بتكلفة معدات أولية منخفضة جدًا، مما يجعله متاحًا للإصلاح والنماذج الأولية والعمل بكميات صغيرة.

يتطلب اللحام بالحث الحراري استثمارًا متوسطًا إلى مرتفع في مصدر الطاقة وملفات مصممة خصيصًا.

يمثل اللحام بالفرن أعلى استثمار رأسمالي بسبب تكلفة الفرن وأدوات التحكم في الجو والتركيب.

سرعة الإنتاج والحجم

العملية الأسرع لكل قطعة هي اللحام بالحث الحراري، مما يجعله حجر الزاوية في التصنيع المؤتمت.

اللحام بالشعلة هو الأبطأ لكل قطعة ومقيد بسرعة المشغل اليدوي.

يتميز اللحام بالفرن بوقت دورة طويل لكل دُفعة (غالبًا ساعات)، ولكن لأنه يمكنه معالجة مئات أو آلاف القطع دفعة واحدة، فإن إنتاجيته الإجمالية للإنتاج الضخم عالية جدًا.

التحكم في العملية والجودة

يوفر اللحام بالفرن أعلى مستوى من التحكم في العملية. يمنع الجو المتحكم فيه الأكسدة ويضمن تسخينًا موحدًا، مما يؤدي إلى أعلى جودة للوصلات، خاصة بالنسبة للمواد الحساسة أو التجميعات المعقدة.

يوفر اللحام بالحث الحراري تحكمًا ممتازًا وقابلية تكرار لا مثيل لها، مما يقضي تقريبًا على التباين من جزء إلى آخر في الإعدادات المؤتمتة.

يوفر اللحام بالشعلة أقل قدر من التحكم في العملية، حيث ترتبط الجودة ارتباطًا مباشرًا بمهارة المشغل واتساقه.

اختيار الطريقة المناسبة لتطبيقك

يعتمد اختيارك النهائي بالكامل على الأهداف المحددة لمشروعك. سيوجهك الفهم الواضح لأولوياتك إلى الطريقة الصحيحة.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات صغيرة أو الإصلاح: يوفر اللحام بالشعلة أقل تكلفة أولية وأكبر قدر من المرونة لمجموعة متنوعة من المهام.

- إذا كان تركيزك الأساسي هو التصنيع المؤتمت عالي السرعة للأجزاء المتشابهة: يوفر اللحام بالحث الحراري سرعة ودقة وقابلية تكرار لا مثيل لهما.

- إذا كان تركيزك الأساسي هو ربط التجميعات المعقدة أو المواد الحساسة للأكسدة: يعد اللحام بالفرن في جو متحكم به أو فراغ هو الحل الحاسم لتحقيق أقصى قدر من الجودة والقوة.

إن فهم طرق التسخين الأساسية هذه يمكّنك من اختيار عملية لحام تتوافق تمامًا مع أهدافك التقنية والمالية.

جدول الملخص:

| مصدر الحرارة | الأفضل لـ | الميزة الرئيسية | القيود الرئيسية |

|---|---|---|---|

| اللحام بالشعلة | الإنتاج بكميات صغيرة، الإصلاحات، النماذج الأولية | تكلفة معدات منخفضة، مرونة المشغل | بطيء، يعتمد على مهارة المشغل |

| اللحام بالفرن | الإنتاج بكميات كبيرة، التجميعات المعقدة، المواد الحساسة للأكسدة | تحكم فائق في العملية، تسخين موحد، حماية من الغلاف الجوي | تكلفة رأسمالية عالية، أوقات دورة طويلة |

| اللحام بالحث الحراري | الإنتاج المؤتمت عالي السرعة، الوصلات القابلة للتكرار | سريع للغاية، تسخين موضعي دقيق، قابلية تكرار ممتازة | تكلفة معدات متوسطة إلى عالية، يتطلب تصميم ملف خاص بالجزء |

غير متأكد من طريقة اللحام المناسبة لمختبرك أو خط الإنتاج الخاص بك؟ يتخصص الخبراء في KINTEK في معدات المختبرات والمواد الاستهلاكية لتطبيقات المعالجة الحرارية. يمكننا مساعدتك في اختيار حل اللحام الأمثل الذي يوازن بين متطلباتك للجودة والإنتاجية والميزانية.

اتصل بـ KINTEK اليوم لمناقشة تحديات اللحام المحددة لديك واكتشاف كيف يمكن لخبرتنا تعزيز جودة الوصلات وكفاءة التصنيع لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

يسأل الناس أيضًا

- ما هو الفرن الفراغي (فراغ) المستخدم فيه؟ أطلق العنان للنقاء في المعالجة بدرجات الحرارة العالية

- لماذا تلجأ إلى اللحام بالنحاس (Brazing) بدلاً من اللحام بالقصدير (Soldering)؟ للحصول على قوة وصلة فائقة وأداء عالي الحرارة

- ما هو العامل الأكثر أهمية الذي يؤثر على قوة الوصلة الملحومة بالنحاس؟ إتقان خلوص الوصلة للحصول على أقصى قوة

- ما هي عملية الفرن الفراغي؟ تحقيق النقاء والدقة في المعالجة ذات درجات الحرارة العالية

- ما هو اللحام بالنحاس في الفراغ؟ الدليل الشامل لربط المعادن عالية النقاء