باختصار، يرمز VAR إلى إعادة الصهر بالقوس الكهربائي في الفراغ (Vacuum Arc Remelting). إنه ليس نوعًا من الفولاذ بحد ذاته، بل هو عملية تصنيع ثانوية عالية النقاء. تأخذ هذه العملية سبيكة فولاذية قياسية مُشكّلة مسبقًا وتعيد صهرها في فراغ لإزالة الغازات المذابة والشوائب المجهرية، مما ينتج عنه منتج نهائي نظيف وقوي وموثوق به بشكل استثنائي.

الخلاصة الحاسمة هي أن VAR هي طريقة تنقية تُستخدم لإنتاج فولاذ عالي الأداء للغاية للتطبيقات الحرجة. يتمثل هدفها في القضاء على العيوب الداخلية التي تسبب فشل المادة تحت الضغط الشديد، مما يجعلها ضرورية للصناعات مثل الطيران والطب.

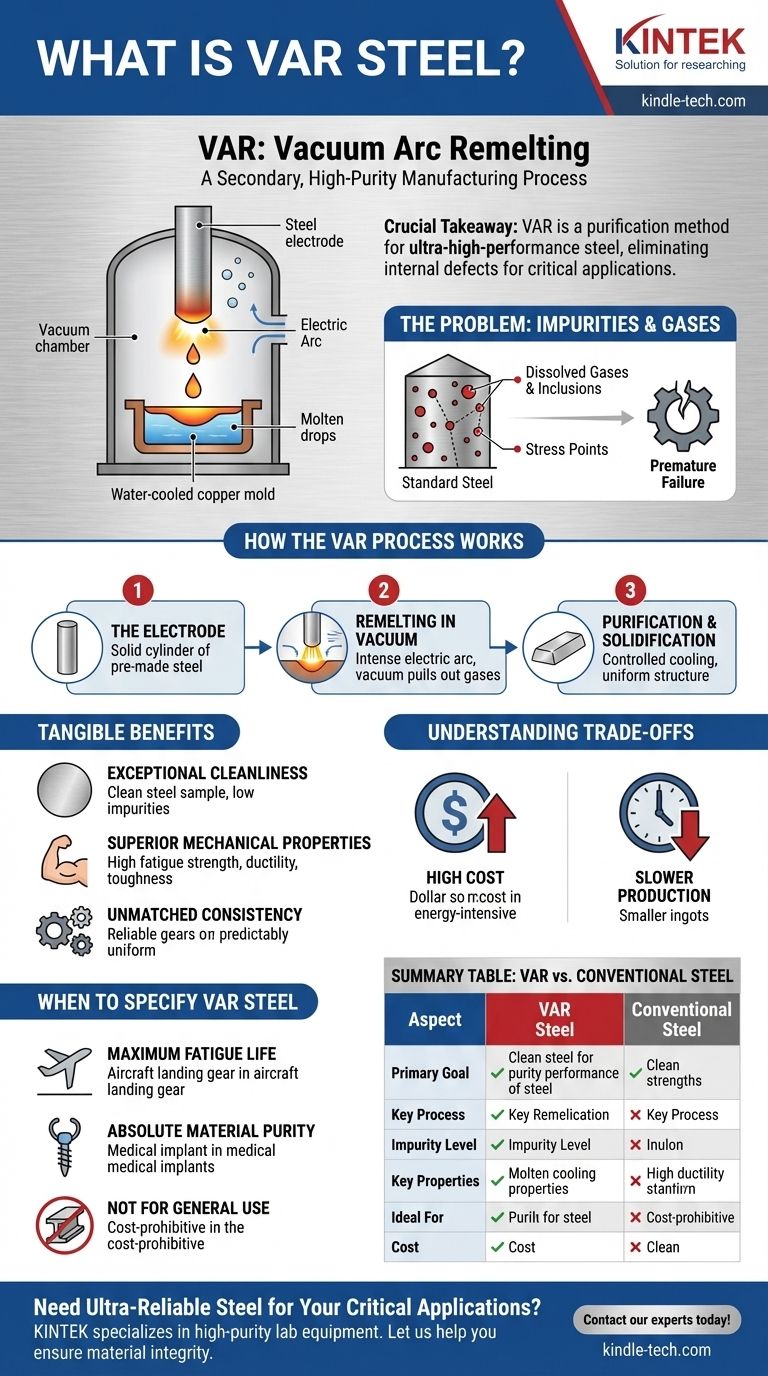

ما المشكلة التي يحلها VAR؟

لفهم قيمة VAR، يجب أولاً فهم قيود صناعة الصلب التقليدية. المشكلة الأساسية هي وجود عناصر غير مرغوب فيها وتناقضات هيكلية.

العدو: الشوائب والغازات

عمليات صناعة الصلب القياسية، على الرغم من كفاءتها في الإنتاج بكميات كبيرة، تترك حتمًا شوائب. تشمل هذه الغازات المذابة مثل الأكسجين والنيتروجين، بالإضافة إلى "الشوائب" غير المعدنية مثل الأكاسيد والكبريتيدات.

عواقب العيوب

حتى الشوائب المجهرية تعمل كنقاط إجهاد داخل التركيب البلوري للفولاذ. عندما تتعرض المادة لدورات إجهاد متكررة (إجهاد التعب)، تبدأ الشقوق في هذه النقاط وتنمو، مما يؤدي إلى فشل مبكر.

كيف تعمل عملية VAR

عملية VAR هي إعادة صهر منهجية ومُتحكم بها مصممة خصيصًا لإزالة العيوب المتأصلة في إنتاج الفولاذ الأولي. إنها عملية تكرير، وليست عملية إنشاء.

الخطوة 1: القطب الكهربائي

تبدأ العملية بأسطوانة صلبة من سبيكة فولاذية عالية الجودة مُصنعة مسبقًا، والتي يشار إليها باسم القطب الكهربائي (electrode). يتم وضع هذا القطب الكهربائي عموديًا داخل غرفة فراغ كبيرة ومحكمة الإغلاق.

الخطوة 2: إعادة الصهر في الفراغ

يتم إشعال قوس كهربائي مكثف بين الجزء السفلي من القطب الكهربائي وقالب نحاسي مبرد بالماء (أو بوتقة) أسفله. تتسبب حرارة القوس في صهر طرف القطب الكهربائي تدريجيًا، مما يتسبب في سقوط قطرات من المعدن المنصهر قطرة بقطرة في القالب.

الخطوة 3: التنقية والتصلب

بيئة الفراغ هي المفتاح للتنقية. عندما يذوب المعدن، يسحب الفراغ الغازات المذابة مثل الهيدروجين والأكسجين والنيتروجين. أثناء سقوط القطرات المعدنية المنصهرة، يتم فصل الشوائب غير المعدنية الأثقل أيضًا، مما ينتج عنه معدن سائل أنظف بكثير.

يتجمع هذا المعدن المنقى ويتصلب ببطء وبشكل اتجاهي من الأسفل إلى الأعلى في القالب المبرد بالماء. يؤدي هذا التصلب المتحكم فيه إلى إنشاء سبيكة جديدة ذات هيكل داخلي موحد للغاية، وخالية من عيوب القطب الكهربائي الأصلي.

الفوائد الملموسة لفولاذ VAR

نتيجة لهذه العملية الدقيقة هي مادة ذات خصائص متفوقة بشكل واضح مقارنة بنظيراتها التقليدية المصهورة في الهواء.

نظافة استثنائية

يحتوي فولاذ VAR على مستويات أقل بكثير من الغازات المذابة والشوائب غير المعدنية. هذه "النظافة" للمادة هي السمة الأكثر تحديدًا والأهم له.

خصائص ميكانيكية فائقة

نظرًا لافتقاره إلى نقاط الإجهاد الداخلية الموجودة في الفولاذ التقليدي، يُظهر فولاذ VAR تحسينات كبيرة في مقاومة التعب، والليونة، ومتانة الكسر. هذا يعني أنه يمكنه تحمل المزيد من دورات الإجهاد وامتصاص المزيد من الطاقة قبل أن ينكسر.

اتساق لا مثيل له

تنتج عملية VAR فولاذًا بخصائص يمكن التنبؤ بها وتكرارها بدرجة عالية من دفعة إلى أخرى. هذه الموثوقية أمر غير قابل للتفاوض للتطبيقات التي تكون فيها حدود أداء الأداء ضيقة للغاية.

فهم المفاضلات

على الرغم من أن VAR ينتج مادة فائقة، إلا أن فوائدها تأتي بتكلفة كبيرة، مما يحد من تطبيقاتها.

التكلفة العالية

VAR هي خطوة تصنيع إضافية ومكثفة للطاقة تُجرى على سبيكة فولاذية تم إنتاجها بالفعل. تجعل هذه المعالجة الثانوية فولاذ VAR أغلى بكثير من السبائك القياسية.

بطء الإنتاج والنطاق

العملية أبطأ وتنتج سبائك أصغر مقارنة بطرق صناعة الصلب الأولية. إنها غير مناسبة للإنتاج الضخم للفولاذ الإنشائي ولكنها مخصصة للمكونات الأصغر والأعلى قيمة.

متى يجب تحديد فولاذ VAR

يتم تحديد اختيار استخدام فولاذ VAR بالكامل من خلال عواقب الفشل للتطبيق المقصود.

- إذا كان تركيزك الأساسي هو أقصى عمر للتعب والموثوقية: يعتبر VAR هو المعيار للمكونات التي تخضع لأحمال دورية قصوى، مثل معدات هبوط الطائرات، وأعمدة المحركات، والمحامل الحرجة.

- إذا كان تركيزك الأساسي هو النقاء المطلق للمادة: يعتبر VAR ضروريًا للتطبيقات مثل الغرسات الطبية، حيث تكون العيوب الداخلية غير مقبولة لكل من الأداء والتوافق الحيوي.

- إذا كان تركيزك الأساسي هو الاستخدام الإنشائي أو الصناعي العام: يعتبر VAR غير ضروري ومكلف للغاية؛ تعتبر السبائك التقليدية عالية الجودة هي الخيار الأكثر عملية واقتصادية.

في نهاية المطاف، يعد تحديد فولاذ VAR قرارًا بالاستثمار في أعلى مستوى من سلامة المواد للتطبيقات التي يكون فيها الفشل غير خيار وارد.

جدول ملخص:

| الجانب | فولاذ VAR | الفولاذ التقليدي |

|---|---|---|

| الهدف الأساسي | تعظيم النقاء والموثوقية | إنتاج فعال من حيث التكلفة |

| العملية الرئيسية | إعادة الصهر الثانوية في الفراغ | الصهر الأولي في الهواء |

| مستوى الشوائب | منخفض للغاية (تتم إزالة الغازات والشوائب) | أعلى (متأصل في العملية) |

| الخصائص الرئيسية | قوة تعب وليونة ومتانة كسر فائقة | قوة عامة جيدة |

| مثالي لـ | الطيران، الغرسات الطبية، المحامل الحرجة | الأجزاء الإنشائية والصناعية العامة |

| التكلفة | عالية | أقل |

هل تحتاج إلى فولاذ فائق الموثوقية لتطبيقاتك الحرجة؟

يعد تحديد المادة المناسبة أمرًا بالغ الأهمية لسلامة وأداء مكوناتك الأكثر تطلبًا. تتخصص KINTEK في توفير المعدات والمواد الاستهلاكية المخبرية عالية النقاء اللازمة لتطوير واختبار المواد المتقدمة مثل فولاذ VAR.

دعنا نساعدك في ضمان سلامة المواد. سواء كنت تعمل في مجال الطيران أو التكنولوجيا الطبية أو التصنيع المتقدم، فإن خبرتنا تدعم سعيكم نحو الموثوقية.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلول KINTEK تلبية الاحتياجات المحددة لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن صهر بالحث القوسي الفراغي

- فرن صهر القوس لنظام الدوران بالصهر بالحث الفراغي

- فرن صهر بالحث الفراغي على نطاق المختبر

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

يسأل الناس أيضًا

- ما هي عملية إعادة الصهر؟ تحقيق أقصى درجات النقاء والأداء للسبائك عالية القوة

- ما هو VAR في علم المعادن؟ تحقيق نقاء وأداء معدني فائق

- ما هي عملية إعادة الصهر بالقوس الكهربائي في الفراغ؟ تحقيق النقاء المطلق للسبائك عالية الأداء

- ما هي نظرة عامة على إعادة الصهر بالقوس الكهربائي الفراغي؟ تحقيق سبائك فائقة النقاء وعالية الأداء

- ما هي عملية إعادة الصهر؟ دليل لتنقية المعادن عالية النقاء