في علم الفلزات، الكربنة هي عملية معالجة حرارية تُستخدم لنشر الكربون في سطح مكونات الفولاذ منخفض الكربون. وهي الخطوة الأساسية في معظم إجراءات تقسية السطح، حيث تخلق طبقة سطحية ذات محتوى كربون أعلى. يمكن بعد ذلك تقوية هذا السطح الغني من خلال الإخماد (التبريد السريع)، مما ينتج عنه جزء نهائي ذو مظهر خارجي صلب للغاية ومقاوم للتآكل وداخل متين ومرن.

الكربنة بحد ذاتها لا تجعل الفولاذ صلبًا. بل إنها تغير التركيب الكيميائي للسطح، مما يخلق "قشرة" (case) لديها إمكانية أن يتم تقسيتها. لا يتم تحقيق الصلابة النهائية إلا بعد عملية تبريد سريعة لاحقة تسمى الإخماد.

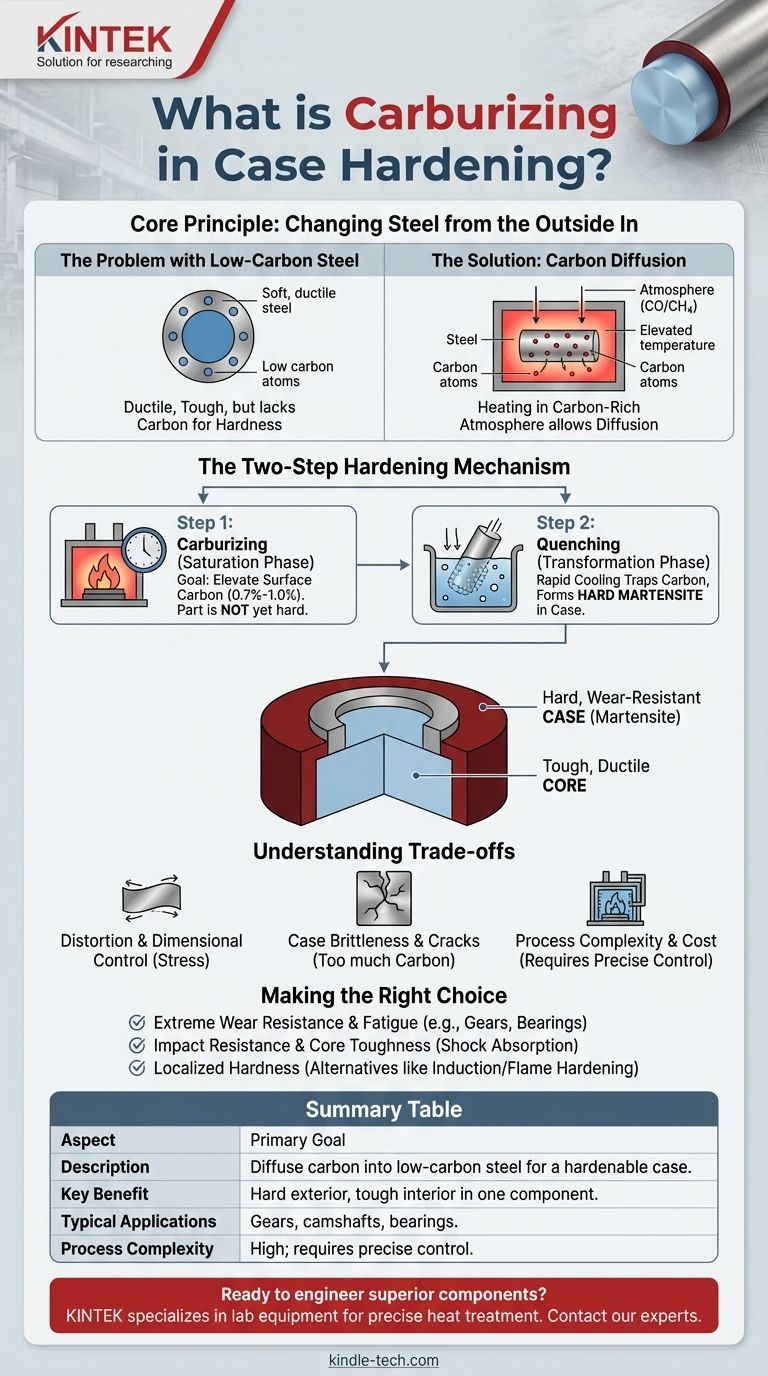

المبدأ الأساسي: تغيير الفولاذ من الخارج إلى الداخل

تحل الكربنة مشكلة هندسية أساسية في المواد: المفاضلة بين الصلابة والمتانة. من خلال تعديل السطح فقط بشكل انتقائي، فإنها تخلق مادة مركبة تجمع أفضل خصائص نوعين مختلفين من الفولاذ.

مشكلة الفولاذ منخفض الكربون

تُقدَّر سبائك الفولاذ منخفض الكربون (التي تحتوي عادةً على أقل من 0.3٪ كربون) لمرونتها ومتانتها وقابليتها للتشكيل الممتازة. ومع ذلك، فهي تفتقر إلى ما يكفي من الكربون ليتم تقسيتها بشكل كبير من خلال المعالجة الحرارية. لا يمكنها تكوين البنية المارتنسيتية الصلبة المطلوبة لمقاومة التآكل العالية.

الحل: انتشار الكربون

تتغلب الكربنة على هذا القيد عن طريق تسخين مكون الفولاذ منخفض الكربون في جو متحكم فيه وغني بالكربون. عند درجات حرارة مرتفعة (عادةً 1550-1750 درجة فهرنهايت أو 840-950 درجة مئوية)، ينفتح التركيب البلوري للفولاذ، وتتمكن ذرات الكربون من الغلاف الجوي المحيط من الهجرة، أو الانتشار، إلى السطح.

التحكم في عمق القشرة (Case Depth)

يُعد عمق طبقة الكربون الغنية هذه، والمعروف باسم عمق القشرة، معلمة تصميم حاسمة. ويتم التحكم فيه بشكل أساسي من خلال عاملين: درجة الحرارة والوقت. تسمح درجات الحرارة الأعلى وأوقات التعرض الأطول للكربون بالتغلغل أعمق في المادة.

آلية التقسية المكونة من خطوتين

يتطلب تحقيق الخصائص النهائية المرغوبة عملية واضحة من خطوتين. ويُعد الخلط بين الكربنة وعملية التقسية الكاملة سوء فهم شائعًا.

الخطوة 1: الكربنة (مرحلة التشبع)

هذه هي مرحلة الانتشار. "يُشبع" جزء الفولاذ عند درجة حرارة عالية في جو يحتوي على مصدر للكربون، مثل أول أكسيد الكربون (CO) أو الميثان (CH4). الهدف هو رفع محتوى الكربون السطحي إلى مستوى مستهدف، غالبًا ما يتراوح بين 0.7٪ و 1.0٪. بعد هذه الخطوة، يختلف الجزء من حيث التركيب، ولكنه ليس صلبًا بعد.

الخطوة 2: الإخماد (مرحلة التحول)

مباشرة بعد الكربنة أو بعد خطوة إعادة التسخين المنفصلة، يتم تبريد الجزء بسرعة، أو إخماده، عادةً في الزيت أو الماء أو البوليمر. يؤدي هذا التبريد السريع إلى حبس ذرات الكربون المنتشرة داخل الشبكة البلورية للفولاذ، مما يجبر على تكوين بنية مجهرية صلبة وهشة للغاية تسمى المارتنسيت في القشرة عالية الكربون. لا يحتوي القلب منخفض الكربون على ما يكفي من الكربون لتكوين مارتنسيت كبير، لذلك يظل ناعمًا ومتينًا.

فهم المفاضلات

على الرغم من قوة الكربنة، إلا أنها عملية معقدة تنطوي على تحديات متأصلة يجب إدارتها لنجاح التطبيق.

التشوه والتحكم في الأبعاد

تُدخل الدورة الحرارية المكثفة للتسخين والإخماد السريع إجهادًا كبيرًا في المادة. وقد يتسبب ذلك في التواء المكونات أو انكماشها أو تمددها، مما يتطلب تحكمًا دقيقًا في العملية وغالبًا ما يستلزم عمليات تجليخ أو تشغيل آلي بعد التقسية للوفاء بالتفاوتات الضيقة.

هشاشة القشرة وكسور التجليخ

إذا أصبح محتوى الكربون في القشرة مرتفعًا جدًا أو كانت القشرة عميقة جدًا، فقد يصبح السطح هشًا بشكل مفرط وعرضة للتشقق تحت الحمل أو أثناء عمليات التجليخ النهائية. هناك توازن دقيق بين تحقيق أقصى قدر من مقاومة التآكل والحفاظ على متانة سطحية كافية.

تعقيد العملية والتكلفة

تتطلب الكربنة بالغلاف معدات أفران متطورة مع تحكم دقيق في درجة الحرارة وتكوين الغاز لإدارة إمكانات الكربون للغلاف الجوي. هذا التعقيد يجعلها عملية أكثر تكلفة مقارنة بطرق التقسية السطحية الأبسط مثل التقسية بالحث، خاصة للإنتاج منخفض الحجم.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار الكربنة بالكامل على المتطلبات الميكانيكية المفروضة على المكون.

- إذا كان تركيزك الأساسي هو مقاومة التآكل القصوى وقوة التعب: الكربنة هي الخيار الأفضل للتطبيقات عالية التحميل مثل تروس النقل، وأعمدة الكامات، ومحامل الدرفلة.

- إذا كان تركيزك الأساسي هو مقاومة الصدمات والمتانة الأساسية: العملية مثالية للأجزاء التي يجب أن تتحمل الصدمات المفاجئة دون أن تنكسر، حيث يعمل القلب المرن كممتص للصدمات مدمج.

- إذا كان مكونك ذا هندسة بسيطة ويحتاج فقط إلى صلابة موضعية: ضع في اعتبارك بدائل مثل التقسية بالحث أو التقسية باللهب، والتي يمكن أن تكون أسرع وأكثر فعالية من حيث التكلفة لمناطق سطحية محددة.

في نهاية المطاف، تعد الكربنة أداة قوية لهندسة مكون واحد يوفر مجموعتين مختلفتين، وغالبًا ما تكون متناقضتين، من الخصائص الميكانيكية.

جدول ملخص:

| الجانب | الوصف |

|---|---|

| الهدف الأساسي | نشر الكربون في سطح الفولاذ منخفض الكربون لإنشاء "قشرة" قابلة للتقسية. |

| الفائدة الرئيسية | الجمع بين مظهر خارجي صلب ومقاوم للتآكل مع داخل متين ومرن في مكون واحد. |

| التطبيقات النموذجية | التروس، أعمدة الكامات، المحامل، والأجزاء الأخرى التي تتطلب صلابة سطحية عالية وقوة تحمل للتعب. |

| تعقيد العملية | عالية؛ تتطلب تحكمًا دقيقًا في درجة الحرارة والوقت والغلاف الجوي الغني بالكربون. |

هل أنت مستعد لهندسة مكونات ذات مقاومة فائقة للتآكل ومتانة أساسية؟

تتخصص KINTEK في توفير معدات المختبرات واستهلاكياتها المتقدمة اللازمة لعمليات المعالجة الحرارية الدقيقة مثل الكربنة. سواء كنت في مجال البحث والتطوير أو مراقبة الجودة، فإن حلولنا تساعدك على تحقيق الخصائص المادية الدقيقة التي تتطلبها تطبيقاتك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم الاحتياجات الفلزية لمختبرك.

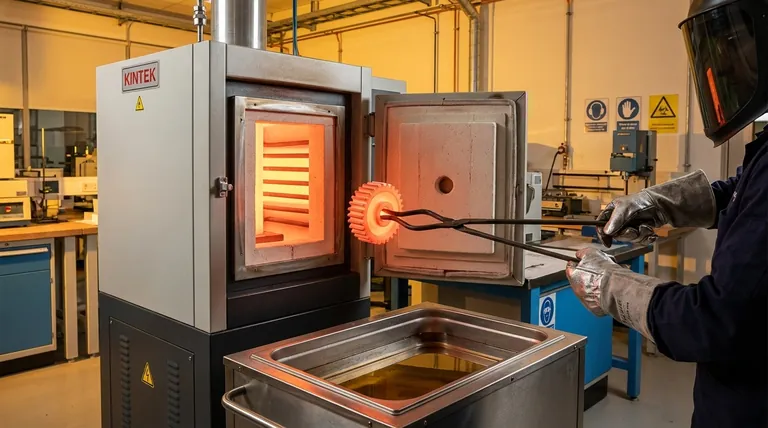

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن جو متحكم فيه بدرجة حرارة 1700 درجة مئوية فرن جو خامل نيتروجين

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

يسأل الناس أيضًا

- ما هو فرن الأنبوب العمودي؟ الاستفادة من الجاذبية لتحقيق تجانس فائق وتحكم في العملية

- كيف تنظف فرن أنبوب الكوارتز؟ منع التلوث وإطالة عمر الأنبوب

- ما هي درجة حرارة التلدين للأنابيب؟ دليل للنطاقات الخاصة بالمواد لتحقيق أفضل النتائج

- ما هي درجة حرارة فرن الأنبوب الكوارتز؟ أتقن الحدود للتشغيل الآمن في درجات الحرارة العالية

- كيف تنظف أنبوب فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة