المعالجة الحرارية بالجو المتحكم فيه هي عملية حرارية دقيقة للغاية حيث تتم إدارة البيئة الغازية المحيطة بقطعة معدنية بصرامة أثناء التسخين والتبريد. على عكس التسخين في الهواء الطلق، تستخدم هذه الطريقة مزيجًا غازيًا محددًا لمنع التفاعلات الكيميائية غير المرغوب فيها مثل الأكسدة ولإدخال عناصر تعزز خصائص سطح المادة بشكل متعمد.

التحول الحاسم في التفكير هو هذا: تتجاوز المعالجة الحرارية بالجو المتحكم فيه مجرد تغيير درجة حرارة المعدن. إنها تتعلق بالهندسة الأساسية للتفاعلات الكيميائية على سطح المادة لتحقيق نتائج فائقة ومتسقة وموثوقة.

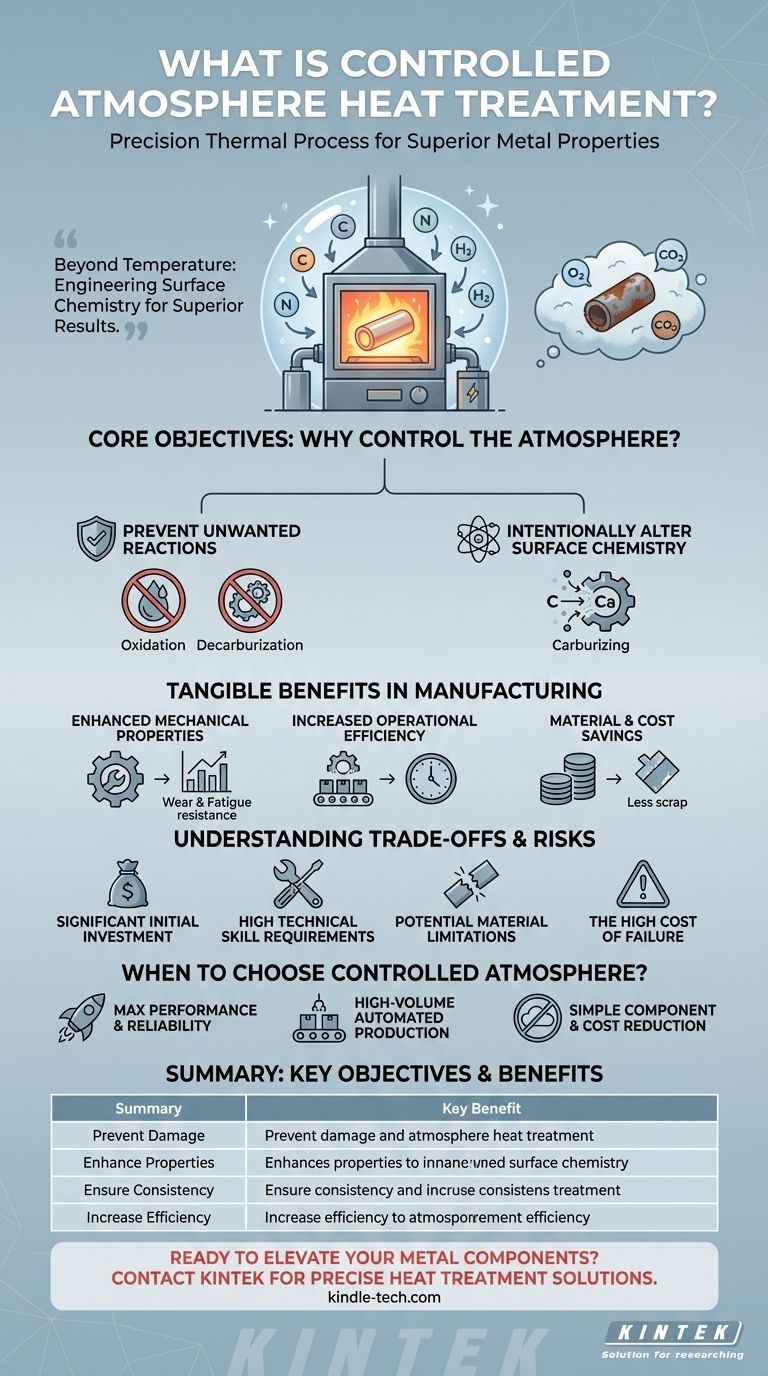

لماذا التحكم في الجو؟ الأهداف الأساسية

ينبع قرار الاستثمار في تكنولوجيا الجو المتحكم فيه من الحاجة إلى الدقة التي لا يمكن للتسخين في الهواء الطلق توفيرها. الأهداف الرئيسية هي حماية المادة، وفي كثير من الحالات، تحسينها بشكل فعال.

لمنع تفاعلات السطح غير المرغوب فيها

عندما يتم تسخين الفولاذ في وجود الهواء، تحدث تفاعلان ضاران. تم تصميم الجو المتحكم فيه لإيقافهما.

الأول هو الأكسدة، أو التكوّن القشري (Scaling)، وهو في الأساس صدأ متقدم يتشكل عند درجات حرارة عالية. هذا يضر بالتشطيب السطحي ويؤدي إلى فقدان المادة.

الثاني هو نزع الكربنة (Decarburization)، وهي عملية يتسرب فيها الكربون من سطح الفولاذ. هذا يلين الطبقة السطحية، مما يقلل من صلابة القطعة ومقاومتها للتآكل.

لتغيير كيمياء السطح عن قصد

إلى جانب الوقاية، تُستخدم هذه العملية لإضافة عناصر إلى سطح القطعة. يُعرف هذا باسم المعالجة الحرارية الكيميائية.

أحد الأمثلة الشائعة هو الكربنة (Carburizing)، حيث تجبر البيئة الغنية بالكربون (باستخدام غازات مثل الغاز الطبيعي) ذرات الكربون على الانتشار في سطح قطعة فولاذية منخفضة الكربون. يؤدي هذا إلى إنشاء قطعة ذات سطح صلب ومقاوم للتآكل ولب متين ومرن.

لضمان نتائج متسقة وعالية الجودة

من خلال إزالة متغيرات الهواء الطلق، يضمن الجو المتحكم فيه أن كل قطعة في الدفعة تتلقى نفس المعالجة بالضبط. يؤدي هذا إلى الحد الأدنى من تشوه القطع، ومعدلات تأهيل أعلى، وخصائص ميكانيكية يمكن التنبؤ بها.

الفوائد الملموسة في التصنيع

يُترجم تطبيق هذه التكنولوجيا مباشرة إلى تحسينات قابلة للقياس في كل من جودة المنتج والكفاءة التشغيلية.

خصائص ميكانيكية معززة

من خلال التحكم الدقيق في محتوى الكربون على السطح، يمكنك تحسين الخصائص الرئيسية بشكل كبير. ويشمل ذلك مقاومة التآكل وقوة التعب (Fatigue Strength) الفائقة، وهما أمران حاسمان للمكونات مثل التروس والمحامل.

زيادة الكفاءة التشغيلية

غالبًا ما يتم دمج الأفران ذات الجو المتحكم فيه في خطوط الإنتاج المؤتمتة. يقلل هذا الإعداد من العمالة اليدوية، ويقصر دورات الإنتاج، ويوفر قدرًا كبيرًا من القوى العاملة.

توفير المواد والتكاليف

تقلل هذه العملية من فقدان المعدن بسبب الأكسدة والاحتراق أو تلغيه. كما أنها تسمح للمصنعين باستخدام فولاذ منخفض الكربون أقل تكلفة ثم هندسة سطح عالي الأداء عليه، مما يبسط المعالجة للقطع المعقدة أو ذات الصلابة العالية.

فهم المفاضلات والمخاطر

على الرغم من قوتها، فإن تكنولوجيا الجو المتحكم فيه ليست حلاً شاملاً. إنها تتطلب فهمًا واضحًا لمتطلباتها والجوانب السلبية المحتملة.

استثمار أولي كبير

المعدات المطلوبة - بما في ذلك الفرن ومولدات الغاز وأنظمة المراقبة - أكثر تعقيدًا وتكلفة بكثير من الأفران التقليدية ذات الهواء الطلق.

متطلبات مهارة فنية عالية

يتطلب تشغيل وصيانة هذه المعدات مستوى أعلى من الخبرة الفنية. قد يؤدي سوء إدارة تكوين الغاز إلى إتلاف القطع أو خلق مخاطر تتعلق بالسلامة.

قيود محتملة على المواد

يمكن أن تتأثر بعض المواد سلبًا. على سبيل المثال، تكون بعض أنواع الفولاذ عرضة لهشاشة الهيدروجين (Hydrogen Embrittlement) عند معالجتها في جو يحتوي على نسبة عالية من الهيدروجين، مما يجعلها هشة وعرضة للفشل.

التكلفة العالية للفشل

قد يؤدي الجو غير المتحكم فيه بشكل صحيح إلى ما هو أبعد من مجرد الفشل في حماية قطعة ما؛ بل يمكن أن يتلفها بشكل فعال. يؤدي هذا إلى رفض الدُفعات، وإهدار الوقت، وخسارة مالية كبيرة. والأهم من ذلك، أنه قد يتلف الفرن نفسه أو، في أسوأ الحالات، يصيب الموظفين.

متى يكون الجو المتحكم فيه هو الخيار الصحيح؟

يعتمد اختيار هذه العملية بالكامل على أهدافك المحددة للمكون وبيئة التصنيع الخاصة بك.

- إذا كان تركيزك الأساسي هو الأداء والموثوقية القصوى: الجو المتحكم فيه ضروري لإنشاء قطع ذات مقاومة فائقة للتآكل وقوة تحمل للتعب، كما هو الحال في تطبيقات علب التروس أو الطيران والفضاء.

- إذا كان تركيزك الأساسي هو الإنتاج الآلي عالي الحجم: تندمج العملية بسلاسة في الخطوط الآلية، مما يقلل من تكاليف العمالة ويضمن جودة قابلة للتكرار عبر آلاف القطع.

- إذا كان تركيزك الأساسي هو خفض التكلفة لقطعة بسيطة: قد تكون المعالجة الحرارية بالهواء الطلق الأبسط أكثر فعالية من حيث التكلفة إذا لم تكن الكيمياء السطحية والتشطيب الدقيق متطلبات حاسمة.

في نهاية المطاف، يعد اعتماد المعالجة الحرارية بالجو المتحكم فيه قرارًا استراتيجيًا للمقايضة بين التعقيد الأولي الأعلى والتحكم والجودة والكفاءة طويلة الأجل التي لا مثيل لها.

جدول ملخص:

| الهدف | الفائدة الرئيسية |

|---|---|

| منع الضرر | يزيل أكسدة السطح (التكوّن القشري) ونزع الكربنة |

| تعزيز الخصائص | يحسن صلابة السطح ومقاومة التآكل وقوة التعب |

| ضمان الاتساق | يوفر نتائج قابلة للتكرار وعالية الجودة لكل قطعة في الدفعة |

| زيادة الكفاءة | يقلل من فقدان المواد ويتكامل في خطوط الإنتاج الآلية |

هل أنت مستعد لرفع مستوى مكوناتك المعدنية من خلال معالجة حرارية دقيقة وموثوقة؟

تتخصص KINTEK في معدات المختبرات والإنتاج المتقدمة، بما في ذلك حلول عمليات الجو المتحكم فيه. تساعد خبرتنا المصنعين على تحقيق أداء فائق للقطع وجودة متسقة وكفاءة تشغيلية طويلة الأمد.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجاتك الخاصة في المختبر والإنتاج.

دليل مرئي

المنتجات ذات الصلة

- فرن جو متحكم فيه بدرجة حرارة 1700 درجة مئوية فرن جو خامل نيتروجين

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن غاز خامل بالنيتروجين المتحكم فيه

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

يسأل الناس أيضًا

- ما هو دور الفرن الأنبوبي المتحكم في جوه في تلبيد النحاس والموليبدينوم؟ تحقيق كثافة عالية النقاء

- كيف يمكننا تطوير جو خامل لتفاعل كيميائي؟ إتقان التحكم الدقيق في الغلاف الجوي لمختبرك

- هل يمكن استخدام النيتروجين في اللحام بالنحاس؟ شرح الشروط والتطبيقات الرئيسية

- ما هو الغرض من استخدام فرن تسخين يتم التحكم في غلافه الجوي لتقليل النحاس؟ تحقيق حالات تحفيزية نشطة

- ما هو الغرض من الغلاف الجوي الخامل؟ دليل لحماية المواد والعمليات الخاصة بك