في سياق أنابيب الكربون النانوية، يرمز CVD إلى الترسيب الكيميائي للبخار (Chemical Vapor Deposition). إنها الطريقة الأكثر شيوعًا وتنوعًا المستخدمة لتصنيع، أو "تنمية"، أنابيب الكربون النانوية (CNTs) عالية الجودة بطريقة متحكم فيها. تتضمن العملية إدخال غاز يحتوي على الكربون على سطح مسخن (ركيزة) حيث يتسبب محفز معدني في تحلل الغاز وإعادة تشكيل نفسه في الهيكل الأسطواني الشبيه بخلية النحل للأنبوب النانوي.

يتمثل التحدي الأساسي في إنشاء أنابيب الكربون النانوية في ترتيب ذرات الكربون بدقة في شكل أسطواني محدد. يعد الترسيب الكيميائي للبخار هو الحل السائد لأنه يستخدم محفزًا معدنيًا لتمكين هذا البناء عند درجات حرارة أقل بكثير وأكثر قابلية للإدارة مما كان ممكنًا لولا ذلك.

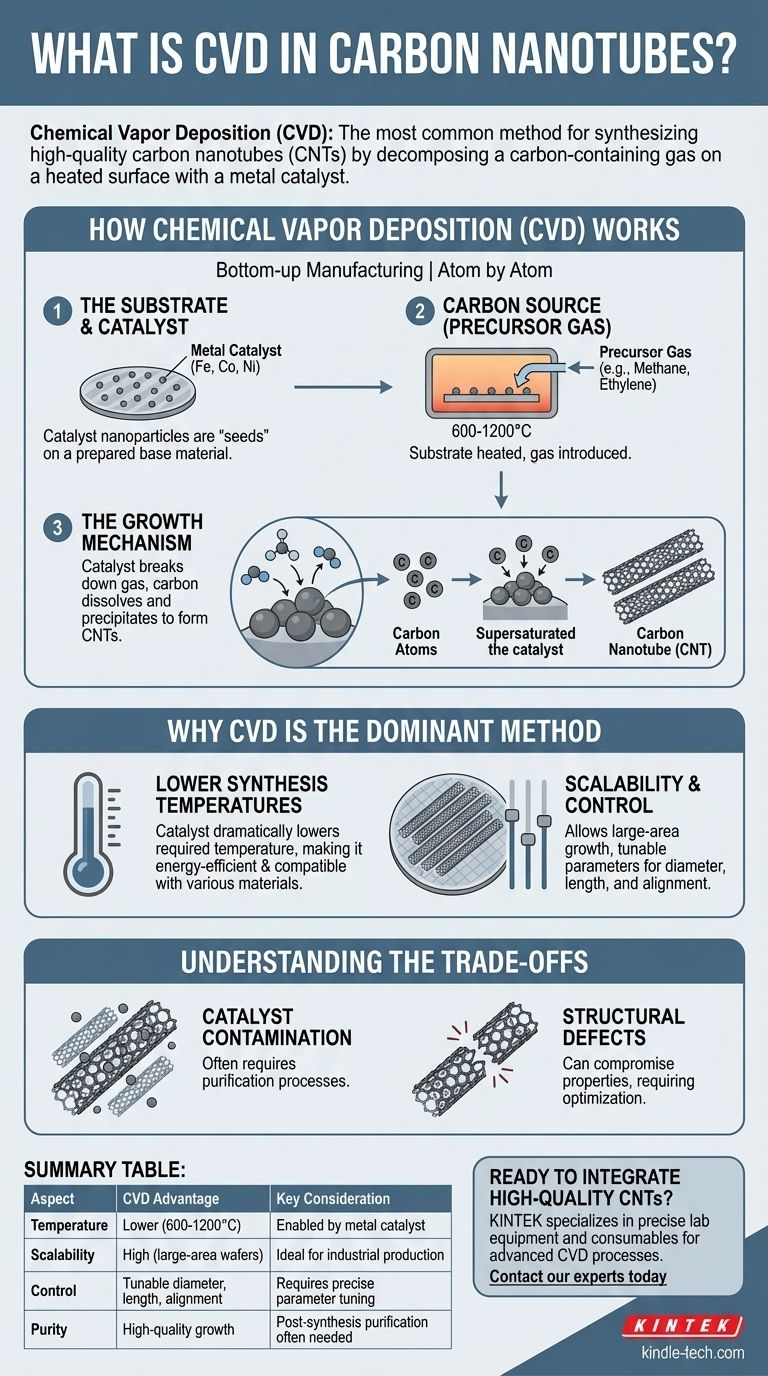

كيف يعمل الترسيب الكيميائي للبخار (CVD) لأنابيب الكربون النانوية

عملية الترسيب الكيميائي للبخار لنمو أنابيب الكربون النانوية هي تقنية تصنيع من الأسفل إلى الأعلى، تبني الأنابيب النانوية ذرة بذرة. وهي تعتمد على عدد قليل من المكونات الأساسية التي تعمل معًا داخل غرفة التفاعل، وعادة ما تكون فرنًا عالي الحرارة.

الركيزة والمحفز

أولاً، يتم تحضير مادة أساسية، أو ركيزة. هذا هو السطح الذي ستنمو عليه الأنابيب النانوية.

بعد ذلك، يتم ترسيب طبقة رقيقة من جزيئات المحفز المعدني، مثل الحديد أو الكوبالت أو النيكل، على هذه الركيزة. هذه الجسيمات النانوية هي "البذور" الحاسمة لتكوين الأنابيب النانوية.

مصدر الكربون (غاز السلائف)

بعد ذلك، يتم تسخين الركيزة إلى درجة حرارة عالية (عادة 600-1200 درجة مئوية)، ويتم تمرير غاز سلائف يحتوي على الكربون، مثل الميثان أو الإيثيلين أو الأسيتيلين، فوقها.

بدون المحفز، ستتطلب هذه العملية درجات حرارة أعلى بكثير لتفكيك جزيئات الغاز.

آلية النمو

تفكك جزيئات المحفز المعدني الساخنة جزيئات غاز السلائف إلى ذرات كربون عنصرية.

تذوب ذرات الكربون هذه في الجسيم النانوي للمحفز. بمجرد أن يصبح الجسيم النانوي مشبعًا بشكل مفرط بالكربون، يبدأ الكربون في الترسيب، مكونًا الهيكل الشبكي الأسطواني المستقر للأنبوب الكربوني النانوي.

لماذا يعد الترسيب الكيميائي للبخار (CVD) هو الطريقة السائدة

على الرغم من وجود طرق أخرى مثل تفريغ القوس الكهربائي والكشط بالليزر، فقد أصبح الترسيب الكيميائي للبخار هو المعيار لكل من البحث والإنتاج الصناعي بسبب ميزتين هامتين.

درجات حرارة تصنيع أقل

كما يلاحظ مرجع المادة، فإن المحفز هو المفتاح. إنه يقلل بشكل كبير من طاقة التنشيط اللازمة لتفكيك غاز الكربون.

يتيح ذلك نمو أنابيب الكربون النانوية في درجات حرارة أقل بآلاف الدرجات من الطرق المنافسة. وهذا يجعل العملية أكثر كفاءة في استخدام الطاقة ومتوافقة مع مجموعة أوسع من المواد، بما في ذلك تلك المستخدمة في الإلكترونيات.

قابلية التوسع والتحكم

يسمح الترسيب الكيميائي للبخار بنمو أنابيب الكربون النانوية مباشرة على رقائق ذات مساحة كبيرة، مما يجعله مناسبًا للإنتاج الضخم.

علاوة على ذلك، من خلال الضبط الدقيق لمعلمات العملية - مثل درجة الحرارة وضغط الغاز ونوع المحفز - يمكن للمهندسين ممارسة سيطرة كبيرة على المنتج النهائي، مما يؤثر على قطر الأنابيب النانوية وطولها وحتى محاذاتها.

فهم المفاضلات

على الرغم من مزاياه، فإن عملية الترسيب الكيميائي للبخار ليست خالية من التحديات. يعد فهم هذه القيود أمرًا بالغ الأهمية للتطبيقات العملية.

تلوث المحفز

العيب الأهم هو أن الأنابيب النانوية الناتجة غالبًا ما تكون ملوثة بجزيئات المحفز المعدني المتبقية.

يمكن أن تؤدي هذه الشوائب إلى تدهور الخصائص الكهربائية والميكانيكية لأنابيب الكربون النانوية وتتطلب عادةً عملية تنقية قوية ومتعددة الخطوات بعد التصنيع، مما يزيد من التكلفة والتعقيد.

العيوب الهيكلية

يمكن لعملية الترسيب الكيميائي للبخار أن تُدخل عيوبًا أو خللاً في شبكة الكربون لجدران الأنابيب النانوية.

يمكن أن تضعف هذه العيوب القوة والتوصيل النظريين الاستثنائيين لأنابيب الكربون النانوية، مما يمنعها من الوصول إلى إمكاناتها الكاملة في التطبيقات الصعبة.

كيفية تطبيق هذا على هدفك

يتم تحديد اختيار طريقة التصنيع بالكامل من خلال متطلبات التطبيق النهائي.

- إذا كان تركيزك الأساسي هو الإنتاج على النطاق الصناعي للإلكترونيات أو المواد المركبة المتقدمة: يعد الترسيب الكيميائي للبخار هو الطريقة الأكثر عملية وقابلة للتطوير، حيث يوفر أفضل توازن بين الجودة والتحكم والفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو البحث الأساسي الذي يتطلب أعلى درجة من الكمال الهيكلي الممكن: قد تفكر في طرق طاقة أعلى، ولكن يجب أن تقبل المفاضلات المتمثلة في انخفاض العائد وصعوبة توسيع نطاق العملية.

في نهاية المطاف، يظل الترسيب الكيميائي للبخار هو التقنية الأقوى والأكثر جدوى تجاريًا لتصنيع أنابيب الكربون النانوية لمجموعة واسعة من التطبيقات.

جدول الملخص:

| الجانب | ميزة الترسيب الكيميائي للبخار (CVD) | الاعتبار الرئيسي |

|---|---|---|

| درجة الحرارة | أقل (600-1200 درجة مئوية) | بمساعدة المحفز المعدني |

| قابلية التوسع | عالية (رقائق كبيرة المساحة) | مثالي للإنتاج الصناعي |

| التحكم | قطر وطول ومحاذاة قابلة للضبط | يتطلب ضبطًا دقيقًا للمعلمات |

| النقاء | نمو عالي الجودة | غالبًا ما تكون هناك حاجة إلى تنقية بعد التصنيع |

هل أنت مستعد لدمج أنابيب الكربون النانوية عالية الجودة في أبحاثك أو خط الإنتاج الخاص بك؟ تتخصص KINTEK في توفير معدات المختبر الدقيقة والمواد الاستهلاكية اللازمة لعمليات الترسيب الكيميائي للبخار المتقدمة. تضمن خبرتنا حصولك على الأدوات المناسبة لتصنيع أنابيب الكربون النانوية بشكل متحكم فيه، بدءًا من تحضير المحفزات وحتى الأفران عالية الحرارة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك المحددة ومساعدتك في تحقيق نتائج مواد فائقة.

دليل مرئي

المنتجات ذات الصلة

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- ما هي طريقة المحفز العائم؟ دليل لإنتاج الأنابيب النانوية الكربونية (CNTs) عالية الإنتاجية

- ما هو فرن الأنبوب للترسيب الكيميائي للبخار؟ دليل شامل لترسيب الأغشية الرقيقة

- ما هو الحد الأقصى لدرجة الحرارة التي يمكن لأنابيب الكربون النانوية تحملها في الهواء؟ فهم حد الأكسدة

- ما هو الدور الذي تلعبه معدات الترسيب الكيميائي للبخار (CVD) في تحضير مركبات الكربون/الكربون (C/C)؟ تحليل الخبراء

- كيف يؤثر التناظر الفراغي (Chirality) على أنابيب الكربون النانوية؟ إنه يحدد ما إذا كانت معدنية أم شبه موصلة