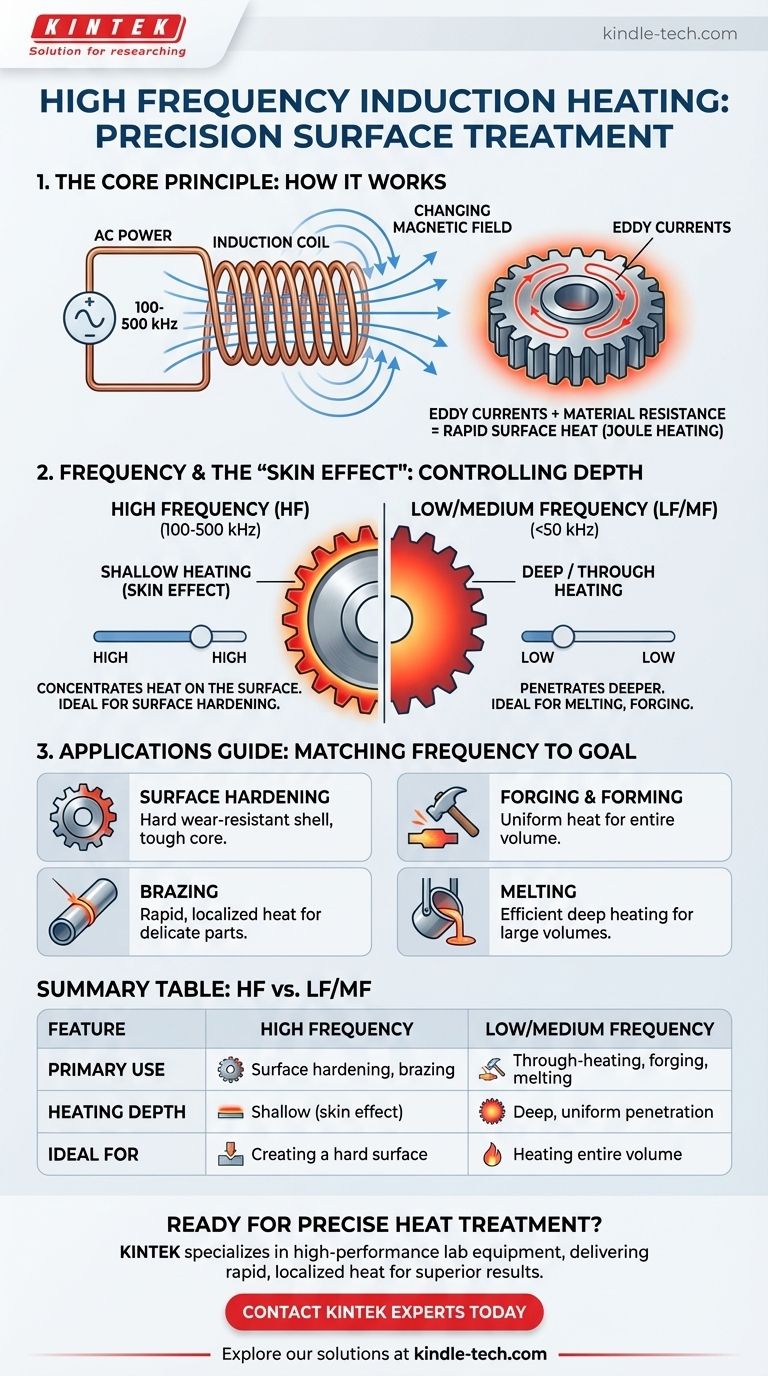

في جوهره، التسخين بالحث هو عملية لا تلامسية تستخدم تيارًا مترددًا، يتراوح عادة بين 100 كيلو هرتز و 500 كيلو هرتز، لتوليد حرارة شديدة بسرعة على سطح مادة موصلة. السمة المميزة لاستخدام تردد عالٍ هي أنه يركز تأثير التسخين في طبقة ضحلة جدًا، وهي ظاهرة تُعرف باسم "تأثير السطح" (skin effect). هذه الدقة تجعله مثاليًا للتطبيقات التي تتطلب معالجة الجزء الخارجي فقط، مثل التصليد السطحي.

المبدأ الأساسي الذي يجب فهمه هو أن التردد هو المتحكم الأساسي في عمق التسخين. التردد العالي يحصر الحرارة على السطح للمعالجات مثل تصليد الغلاف، بينما تخترق الترددات المنخفضة أعمق لتسخين الحجم الكامل للجزء لعمليات مثل الصهر أو الطرق.

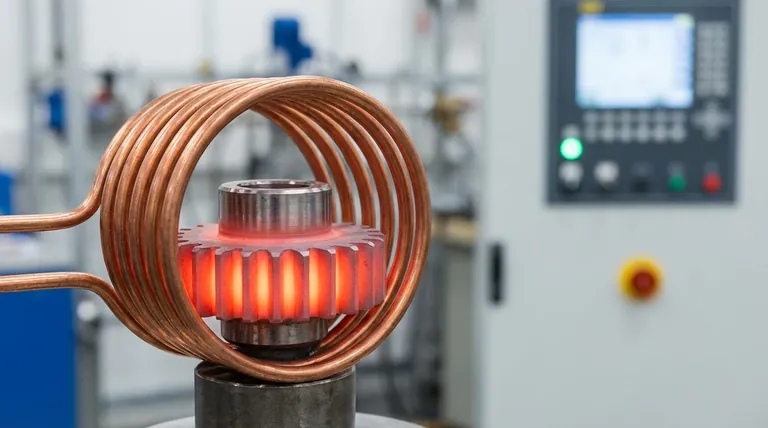

المبدأ الأساسي: كيف يعمل التسخين بالحث

التسخين بالحث هو طريقة مباشرة بشكل ملحوظ لتحويل الطاقة الكهربائية إلى حرارة داخل الجزء نفسه، دون لهب أو عناصر تسخين خارجية. تعتمد العملية على المبادئ الأساسية للكهرومغناطيسية.

من الكهرباء إلى المجال المغناطيسي

تبدأ العملية بملف حث، غالبًا ما يكون مصنوعًا من أنابيب نحاسية، يعمل كملف لولبي. يتم تمرير تيار متردد (AC) قوي عبر هذا الملف، مما يولد مجالًا مغناطيسيًا مكثفًا ومتغيرًا بسرعة في الفضاء بداخله وحوله.

دور التيارات الدوامية

عند وضع قطعة عمل موصلة، مثل ترس فولاذي، داخل هذا المجال المغناطيسي، يولد المجال تيارات كهربائية داخل المعدن. تُعرف هذه باسم التيارات الدوامية (eddy currents)، والتي تعكس مسار التيار في الملف الرئيسي ولكنها تتدفق في الاتجاه المعاكس.

توليد الحرارة عبر المقاومة

لمادة قطعة العمل مقاومة كهربائية طبيعية. عندما تُجبر هذه التيارات الدوامية القوية على التدفق عبر المادة، فإنها تتغلب على هذه المقاومة، وتتبدد الطاقة على شكل حرارة. هذا هو نفس مبدأ التسخين المقاوم (تسخين جول) الذي يجعل موقد الموقد الكهربائي يتوهج.

لماذا التردد هو المعيار التحكم الحاسم

اختيار التيار المتردد ليس عشوائيًا؛ إنه أهم معلمة للتحكم في مكان توليد الحرارة داخل قطعة العمل. ويرجع ذلك إلى مبدأ فيزيائي يسمى تأثير السطح.

"تأثير السطح"

في دوائر التيار المتردد، يميل التيار إلى التدفق بكثافة أكبر عند سطح الموصل أو "جلده". كلما زاد تردد التيار، أصبح هذا التأثير أكثر وضوحًا، مما يجبر التيارات الدوامية على التمركز في طبقة أرق على السطح.

التردد العالي للمعالجة السطحية

تستغل أنظمة التردد العالي (HF)، التي تعمل من 100 كيلو هرتز إلى 500 كيلو هرتز، تأثير السطح إلى أقصى حد. إنها تركز طاقة هائلة في طبقة سطحية يمكن أن تكون بسماكة أجزاء من الملليمتر.

هذا يجعل التسخين بالحث عالي التردد مثاليًا للتصليد السطحي (المعروف أيضًا باسم تصليد الغلاف)، حيث يكون الهدف هو إنشاء غلاف خارجي صلب ومقاوم للتآكل مع ترك قلب الجزء قويًا ومرنًا لامتصاص الصدمات.

التردد المنخفض والمتوسط للتسخين الأعمق

في المقابل، يكون تأثير السطح أقل وضوحًا بكثير في الترددات المنخفضة (عادة أقل من 50 كيلو هرتز). يمكن للتيارات الدوامية المستحثة أن تخترق أعمق بكثير في المادة، مما يؤدي إلى تسخين موحد للجزء بأكمله. هذا ضروري لتطبيقات مثل صهر كميات كبيرة من المعدن، أو الطرق، أو التصليد الكامل لمكون بأكمله.

فهم المفاضلات

على الرغم من قوته، فإن الحث عالي التردد ليس حلاً شاملاً. يتضمن اختيار التردد موازنة عدة عوامل لتحسين العملية لهدف محدد.

الدقة مقابل التطبيق

يوفر التردد العالي دقة لا مثيل لها للمعالجات السطحية. ومع ذلك، فإن استخدام نظام عالي التردد لمحاولة صهر وعاء كبير من الفولاذ سيكون غير فعال بشكل لا يصدق، حيث أن الطبقة العليا فقط هي التي ستسخن بفعالية. يجب أن تتطابق المعدات مع المهمة.

خصائص المادة مهمة

تتفاعل المقاومة الكهربائية والخصائص المغناطيسية لقطعة العمل مع التردد. قد يكون التردد الذي يعمل بشكل مثالي لجزء من الفولاذ الكربوني أقل كفاءة لمادة ذات مقاومة منخفضة مثل النحاس أو الألومنيوم، مما يتطلب تعديلات على معلمات العملية لتحقيق ملف التسخين المطلوب.

أهمية تصميم الملف

تعتمد كفاءة نقل الطاقة بشكل كبير على "الاقتران"، أو قرب وشكل الملف بالنسبة لقطعة العمل. للتسخين السطحي الدقيق باستخدام التردد العالي، يصبح تصميم الملف أكثر أهمية لضمان تطبيق المجال المغناطيسي بالضبط حيثما هو مطلوب.

اتخاذ الخيار الصحيح لتطبيقك

يعد اختيار نطاق التردد الصحيح أمرًا أساسيًا لنجاح عملية التسخين بالحث. يجب أن يمليه اختيارك بالكامل بالنتيجة المرجوة لمادتك.

- إذا كان تركيزك الأساسي هو التصليد السطحي أو تصليد الغلاف: التردد العالي هو الخيار الحاسم لإنشاء طبقة صلبة وضحلة ومقاومة للتآكل على مكون.

- إذا كان تركيزك الأساسي هو اللحام بالنحاس الأصفر للأجزاء الصغيرة والحساسة: يوفر التردد العالي الحرارة السريعة والموضعية اللازمة لصهر سبيكة الحشو دون إتلاف التجميع المحيط.

- إذا كان تركيزك الأساسي هو تسخين جزء كامل للطرق أو التشكيل: يلزم تردد منخفض أو متوسط لضمان اختراق الحرارة بشكل موحد في جميع أنحاء حجم المكون.

- إذا كان تركيزك الأساسي هو صهر كمية كبيرة من المعدن: التردد المنخفض ضروري لدفع الحرارة عميقًا في الشحنة وإنشاء حركة التحريك اللازمة لإنتاج صهر متجانس.

في نهاية المطاف، إتقان التسخين بالحث يعني فهم التردد كأداة دقيقة للتحكم بالضبط أين وكيف يتم تسخين الجزء الخاص بك.

جدول ملخص:

| الميزة | التردد العالي (100-500 كيلو هرتز) | التردد المنخفض/المتوسط (<50 كيلو هرتز) |

|---|---|---|

| الاستخدام الأساسي | التصليد السطحي، تصليد الغلاف، اللحام بالنحاس الأصفر | التسخين الكامل، الطرق، الصهر |

| عمق التسخين | ضحل (تأثير السطح) | اختراق عميق وموحد |

| مثالي لـ | إنشاء سطح صلب ومقاوم للتآكل | تسخين الحجم الكامل للجزء |

هل أنت مستعد لتحقيق معالجة حرارية دقيقة وفعالة في مختبرك؟

تتخصص KINTEK في معدات المختبرات عالية الأداء، بما في ذلك أنظمة التسخين بالحث المصممة خصيصًا للتصليد السطحي واللحام بالنحاس الأصفر والمزيد. توفر حلولنا حرارة سريعة وموضعية لنتائج فائقة وزيادة الإنتاجية.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لتقنية التسخين بالحث من KINTEK تلبية احتياجات مختبرك المحددة.

دليل مرئي

المنتجات ذات الصلة

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن بوتقة 1800 درجة مئوية للمختبر

يسأل الناس أيضًا

- لماذا يتم استخدام التردد العالي في التسخين بالحث؟ للتقسيم السطحي الدقيق والتسخين السريع

- ما هي تقنية صهر القوس الفراغي؟ اكتشف دقة صهر الحث الفراغي

- هل يمكن صهر الألومنيوم في فرن الحث؟ نعم، لصهر أسرع وأنظف

- ما هي ميزة فرن الحث مقارنة بفرن القوس الكهربائي؟ سرعة فائقة وكفاءة وتشغيل أنظف

- ما هو فرن الحث عالي التردد؟ تحقيق صهر سريع ونظيف ودقيق للمعادن

- ما هو الهدف من الفرن الحثي؟ تحقيق صهر نظيف ودقيق للمعادن بنقاوة عالية

- ما هي المواد المستخدمة في فرن الحث؟ دليل للبناء المتين والفعال

- كيف يعمل التسخين بالحث عالي التردد؟ أطلق العنان للحرارة السريعة والدقيقة والفعالة