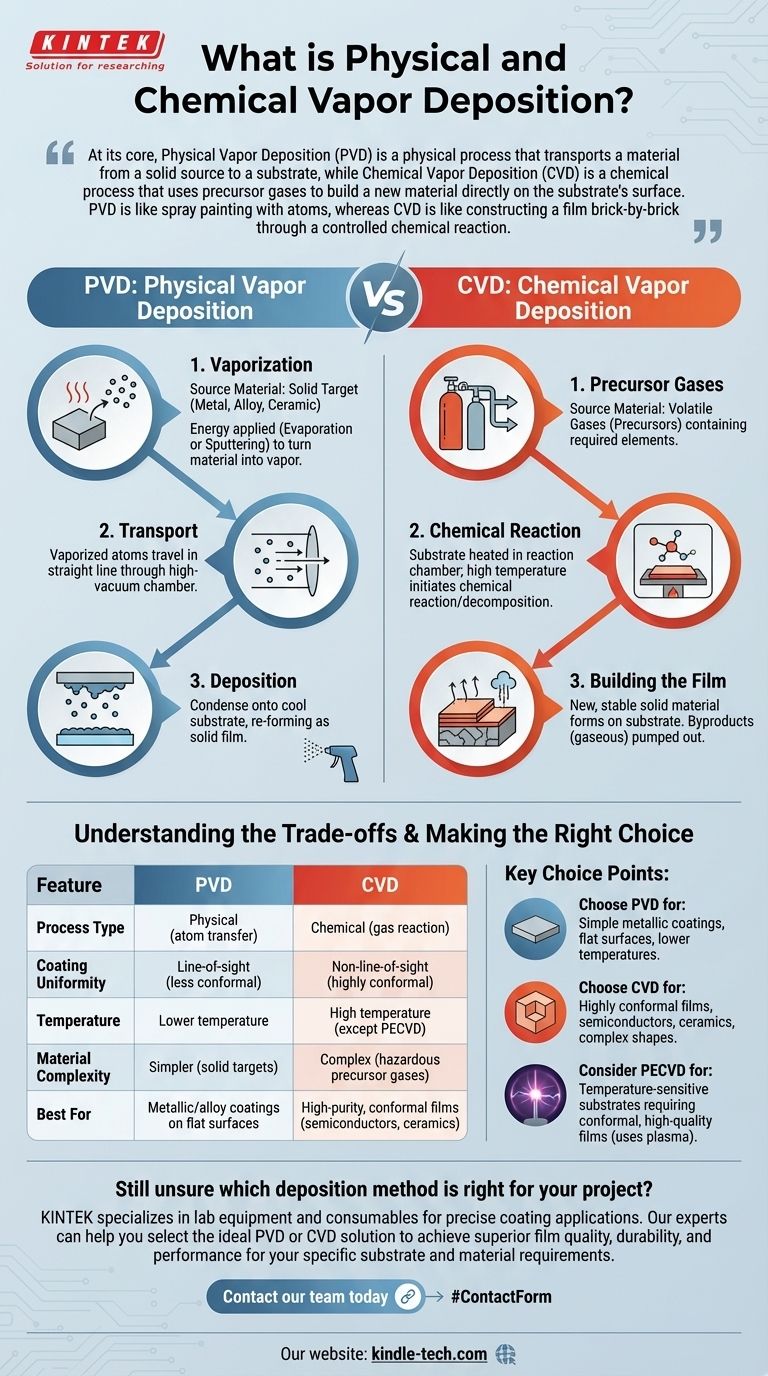

في جوهره، الترسيب الفيزيائي للبخار (PVD) هو عملية فيزيائية تنقل مادة من مصدر صلب إلى ركيزة، في حين أن الترسيب الكيميائي للبخار (CVD) هو عملية كيميائية تستخدم غازات بادئة لبناء مادة جديدة مباشرة على سطح الركيزة. يشبه PVD الطلاء بالرش باستخدام الذرات، بينما يشبه CVD بناء طبقة طبقة تلو الأخرى من خلال تفاعل كيميائي متحكم فيه.

التمييز الأساسي بسيط: ينقل PVD مادة صلبة موجودة من مكان إلى آخر. يستخدم CVD تفاعلات كيميائية بين الغازات لإنشاء مادة صلبة جديدة تمامًا على السطح.

آلية الترسيب الفيزيائي للبخار (PVD)

الترسيب الفيزيائي للبخار هو عملية خط رؤية تتضمن ثلاث خطوات رئيسية: التبخير، والنقل، والترسيب. تحدث العملية بأكملها داخل غرفة تفريغ عالية لضمان نقاء الطبقة النهائية.

المادة المصدر

تبدأ العملية بقطعة صلبة من المادة التي ترغب في ترسيبها، وتُعرف باسم "الهدف" أو "المصدر". يمكن أن يكون هذا معدنًا نقيًا، أو سبيكة، أو مادة خزفية.

عملية التبخير

يتم تطبيق الطاقة على المادة المصدر لتحويلها إلى بخار. يتم تحقيق ذلك من خلال وسائل فيزيائية بحتة، وأكثرها شيوعًا هو التبخير (تسخين المادة حتى تغلي) أو القصف (قصف المادة بأيونات عالية الطاقة، مما يؤدي إلى تفكيك الذرات).

خطوة الترسيب

تسافر هذه الذرات المتبخرة في خط مستقيم عبر غرفة التفريغ وتتكثف على الركيزة الباردة. يعيد هذا التكثيف تشكيل المادة كطبقة رقيقة وصلبة على سطح الركيزة.

آلية الترسيب الكيميائي للبخار (CVD)

الترسيب الكيميائي للبخار هو عملية أكثر تعقيدًا تعتمد على تفاعل كيميائي لتكوين الطلاء. وهي غير مقيدة بخط الرؤية، مما يسمح لها بطلاء الأشكال المعقدة بشكل موحد.

الغازات البادئة

يبدأ الترسيب الكيميائي للبخار ليس بمادة صلبة، ولكن بغاز واحد أو أكثر متطاير يُعرف باسم "البادئات". تحتوي هذه الغازات على العناصر الكيميائية المطلوبة لتكوين الطبقة النهائية.

التفاعل الكيميائي

توضع الركيزة في غرفة التفاعل ويتم تسخينها. ثم يتم إدخال الغازات البادئة إلى الغرفة، حيث توفر درجة الحرارة العالية الطاقة اللازمة لتفاعلها أو تحللها على سطح الركيزة الساخن.

بناء الطبقة

يشكل هذا التفاعل الكيميائي مادة صلبة جديدة ومستقرة مباشرة على الركيزة. ثم يتم ضخ نواتج التفاعل، وهي عادة ما تكون غازية، خارج الغرفة. العملية "تنمّي" بفعالية الطبقة المطلوبة على السطح.

فهم المفاضلات

يتطلب الاختيار بين PVD و CVD فهم القيود والمزايا المتأصلة فيهما. يعتمد الاختيار الصحيح كليًا على المادة، والركيزة، والخصائص المطلوبة للطبقة النهائية.

PVD: قيد خط الرؤية

نظرًا لأن الذرات المتبخرة في PVD تسافر في خط مستقيم، فقد يكون من الصعب تحقيق طلاء موحد على الأجزاء ثلاثية الأبعاد المعقدة. الأسطح التي ليست في خط الرؤية المباشر للمادة المصدر ستتلقى القليل أو لا شيء من الطلاء.

CVD: متطلبات درجات الحرارة العالية

تتطلب عمليات CVD الحرارية التقليدية درجات حرارة عالية جدًا لبدء التفاعلات الكيميائية اللازمة. يمكن لهذه الحرارة أن تلحق بسهولة الضرر بالركائز الحساسة لدرجة الحرارة، مثل البلاستيك أو بعض المكونات الإلكترونية.

CVD: تعقيد العملية والمواد

يمكن أن تكون الكيمياء المشاركة في CVD معقدة وخطرة. غالبًا ما تكون الغازات البادئة سامة أو مسببة للتآكل أو قابلة للاشتعال تلقائيًا، مما يتطلب مناولة ومعدات متخصصة. في المقابل، غالبًا ما يعمل PVD مع مواد مصدر صلبة ومستقرة.

PVD مقابل CVD: توافق الطبقة (Conformance)

يتفوق CVD في إنشاء طلاءات متوافقة للغاية، مما يعني أن سمك الطبقة موحد تمامًا حتى على أكثر التضاريس تعقيدًا. نظرًا لأن PVD عملية خط رؤية، فإن قدرته على التوافق مع الأسطح أقل بكثير.

اتخاذ الخيار الصحيح لهدفك

إن المتطلبات المحددة لتطبيقك ستحدد أي طريقة هي الأفضل. يعتمد القرار على المفاضلة بين بساطة العملية، وقيود درجة الحرارة، والجودة المطلوبة للطبقة النهائية.

- إذا كان تركيزك الأساسي هو ترسيب طلاء معدني بسيط أو طلاء سبيكة على سطح مسطح نسبيًا: غالبًا ما يكون PVD هو الحل الأكثر مباشرة وفعالية من حيث التكلفة والأقل حرارة.

- إذا كان تركيزك الأساسي هو إنشاء طبقة عالية النقاء والكثافة والتوافق (مثل أشباه الموصلات أو السيراميك): فإن عملية النمو الكيميائي لـ CVD هي عادة الخيار الأفضل، شريطة أن تتحمل الركيزة الحرارة.

- إذا كانت ركيزتك حساسة لدرجة الحرارة ولكنها تتطلب طبقة متوافقة وعالية الجودة: يجب عليك استكشاف متغيرات CVD ذات درجات الحرارة المنخفضة، مثل الترسيب الكيميائي المعزز بالبلازما (PECVD)، الذي يستخدم البلازما بدلاً من الحرارة العالية لدفع التفاعل.

في نهاية المطاف، يعد فهم الاختلاف الأساسي بين النقل المادي والإنشاء الكيميائي هو المفتاح لاختيار تقنية الترسيب المثالية لتطبيقك.

جدول ملخص:

| الميزة | PVD (الترسيب الفيزيائي للبخار) | CVD (الترسيب الكيميائي للبخار) |

|---|---|---|

| نوع العملية | فيزيائي (نقل الذرات) | كيميائي (تفاعل الغاز) |

| توحيد الطلاء | خط رؤية (أقل توافقًا) | غير خط رؤية (متوافق للغاية) |

| درجة الحرارة | درجة حرارة أقل | درجة حرارة عالية (باستثناء PECVD) |

| تعقيد المواد | أبسط (أهداف صلبة) | معقد (غازات بادئة خطرة) |

| الأفضل لـ | الطلاءات المعدنية/السبائك على الأسطح المسطحة | الطبقات عالية النقاء والمتوافقة (أشباه الموصلات، السيراميك) |

هل ما زلت غير متأكد من طريقة الترسيب المناسبة لمشروعك؟

تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية لتطبيقات الطلاء الدقيقة. يمكن لخبرائنا مساعدتك في اختيار حل PVD أو CVD المثالي لتحقيق جودة ومتانة وأداء فائقين للطبقة لمتطلبات الركيزة والمواد المحددة لديك.

اتصل بفريقنا اليوم للحصول على استشارة مخصصة واكتشف كيف يمكن لـ KINTEK تعزيز إمكانيات مختبرك!

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- ما هي المصادر الشائعة للتلوث أثناء نمو الماس بطريقة الترسيب الكيميائي للبخار (CVD)؟ تحسين النقاء ومراقبة الجودة

- ما هو الترسيب الكيميائي للبخار لتخليق الجسيمات النانوية؟ بناء مواد نانوية عالية النقاء من الصفر

- ما هي الطريقة الكيميائية لتخليق الجرافين؟ زيادة الإنتاج عالي الجودة

- ما هي معايير عملية الترسيب الكيميائي للبخار (CVD)؟ أتقن ترسيب الأغشية الرقيقة لمختبرك

- ما هي المواد الأولية المستخدمة في الترسيب الكيميائي للبخار؟ دليل لاختيار مصدر الكيميائي المناسب

- ما هي مزايا طلاء الترسيب الكيميائي للبخار؟ صلابة وتوحيد فائقان للتطبيقات الصعبة

- ما هو ترسيب البخار الكيميائي عند الضغط الجوي؟ دليل للطلاء البسيط وعالي الإنتاجية

- ما هي المعايير الحاسمة لجودة الجرافين عالية الجودة باستخدام الترسيب الكيميائي للبخار (CVD)؟ قم بتحسين عملية التخليق الخاصة بك