لا يوجد تقنيًا ما يسمى "معدن SPS". هذا المصطلح هو اختصار شائع يشير إلى معدن أو سبيكة يتم إنتاجها باستخدام عملية تصنيع تسمى التلبيد بالبلازما الشرارية (SPS). إنها طريقة قوية لدمج المساحيق بسرعة في مادة صلبة عالية الكثافة، وليست نوعًا فريدًا من المواد بحد ذاتها.

التلبيد بالبلازما الشرارية ليس سبيكة محددة ولكنه تقنية دمج قوية. تكمن ميزته الرئيسية في استخدام تيار كهربائي نبضي وضغط لدمج المساحيق بسرعة، مما يخلق مواد عالية الكثافة وذات حبيبات دقيقة غالبًا ما يكون من المستحيل إنتاجها بالطرق التقليدية.

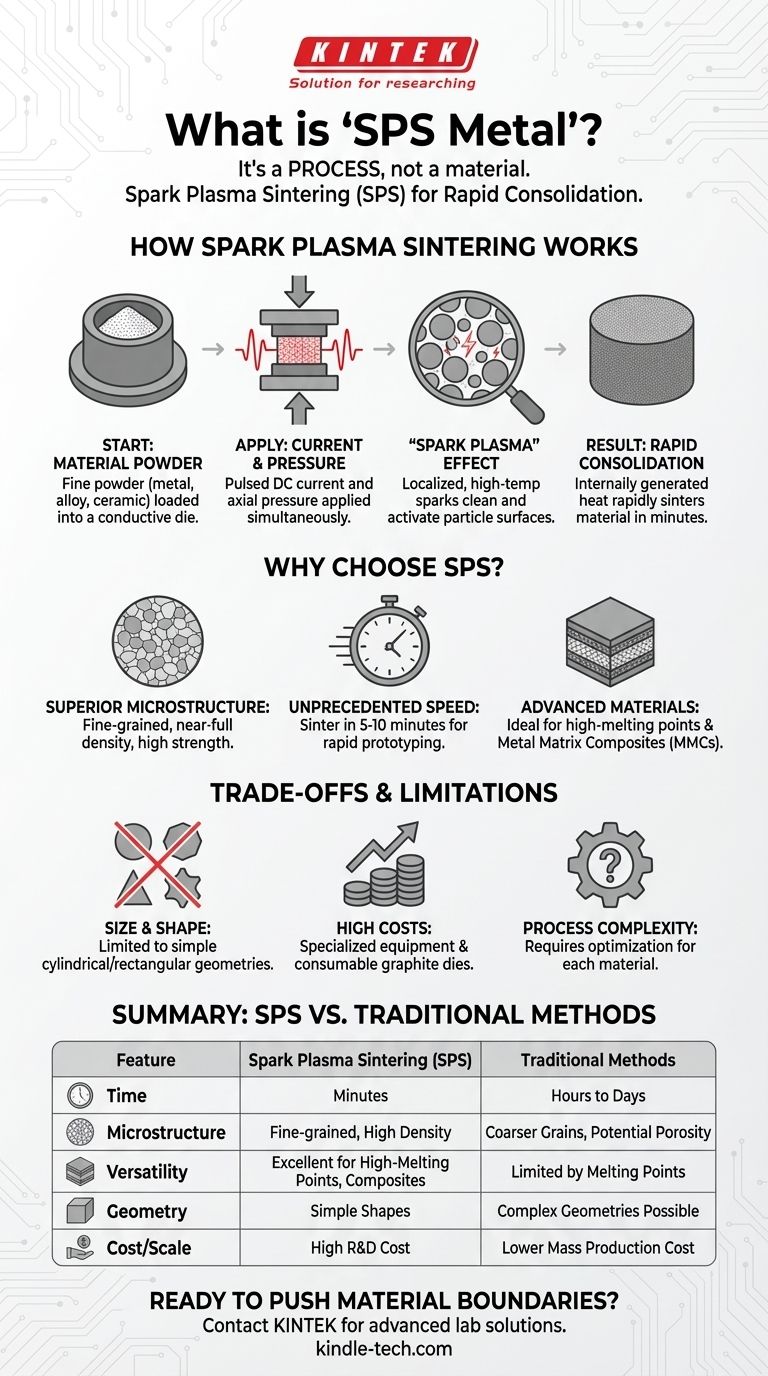

كيف يعمل التلبيد بالبلازما الشرارية

لفهم المواد التي ينتجها، يجب عليك أولاً فهم العملية. يختلف SPS بشكل أساسي عن تقنيات الصهر أو الضغط التقليدية بسبب طريقة تطبيق الطاقة.

نقطة البداية: مسحوق المواد

تبدأ العملية ليس بكتلة صلبة من المعدن، ولكن بمسحوق ناعم من المعدن المطلوب، أو السبيكة، أو حتى السيراميك. يتم تحميل هذا المسحوق في قالب موصل، والذي عادة ما يكون مصنوعًا من الجرافيت.

الآلية الأساسية: التيار والضغط

يتم تطبيق قوتين رئيسيتين في وقت واحد: ضغط محوري قوي من الأعلى والأسفل، وتيار كهربائي مباشر نبضي عالي الأمبير يمر مباشرة عبر جزيئات المسحوق.

تأثير "البلازما الشرارية"

التيار النبضي هو السمة المميزة. فهو يولد تفريغات شرارية موضعية عالية الحرارة بين جزيئات المسحوق الفردية. يعمل هذا التأثير على تنظيف أسطح الجزيئات مجهريًا وتنشيطها، مما يعزز بشكل كبير قدرتها على الترابط معًا.

النتيجة: الدمج السريع

نظرًا لتوليد الحرارة داخليًا داخل المسحوق نفسه، تسخن الكتلة بأكملها بسرعة لا تصدق. وهذا يسمح بتلبيد المادة وتكثيفها في غضون دقائق، بدلاً من الساعات المطلوبة للطرق التقليدية القائمة على الأفران.

لماذا تختار SPS بدلاً من الطرق التقليدية؟

تطلق الآلية الفريدة لـ SPS خصائص المواد التي يصعب أو يستحيل تحقيقها من خلال الوسائل التقليدية مثل الصب أو التشكيل أو الضغط الساخن.

كثافة وبنية مجهرية فائقة

تمنع السرعة القصوى لعملية SPS الحبيبات المجهرية داخل المعدن من النمو بشكل كبير جدًا. وينتج عن ذلك بنية مجهرية دقيقة الحبيبات، مما يساهم بشكل مباشر في زيادة القوة والصلابة والأداء الميكانيكي المحسن بشكل عام. كما يحقق الجمع بين الضغط والحرارة كثافة شبه كاملة، مما يزيل المسامية التي يمكن أن تضعف الأجزاء.

سرعة غير مسبوقة

إن دمج مادة في 5-10 دقائق بدلاً من 8-10 ساعات يعد قفزة ثورية. وهذا يسمح بالنماذج الأولية السريعة والتكرار أثناء تطوير المواد.

معالجة المواد المتقدمة والجديدة

يتفوق SPS في معالجة المواد ذات نقاط الانصهار العالية جدًا (مثل التنجستن أو التنتالوم) التي تمثل تحديًا للصب التقليدي. كما أنها طريقة رائدة لإنشاء مركبات مصفوفة معدنية (MMCs) عن طريق تضمين جزيئات السيراميك في مسحوق معدني، مما يخلق مواد ذات خصائص مخصصة.

فهم المقايضات والقيود

على الرغم من قوته، فإن SPS ليس حلاً عالميًا. تطبيقه محدد ويأتي مع قيود واضحة.

قيود الحجم والشكل

تقتصر العملية على الأشكال الأسطوانية أو المستطيلة البسيطة للقوالب المستخدمة. لا يمكنها إنتاج الأشكال الهندسية الكبيرة والمعقدة الممكنة بالصب أو التصنيع الإضافي. كما أن حجم الجزء محدود بشكل كبير بسعة المكبس ومصدر الطاقة.

ارتفاع تكاليف المعدات والأدوات

أنظمة SPS هي آلات متخصصة ومكلفة. القوالب الجرافيتية المستخدمة هي مواد استهلاكية ذات عمر محدود، خاصة في درجات الحرارة والضغوط العالية. وهذا يجعل العملية الأنسب للتطبيقات عالية القيمة.

تعقيد العملية

يتطلب تحقيق النتائج المثلى تحسينًا دقيقًا للعديد من المعلمات، بما في ذلك معدل التسخين والضغط ونمط النبض ومستوى الفراغ. يجب إجراء أعمال التطوير هذه لكل مادة محددة.

اتخاذ الخيار الصحيح لهدفك

يعتمد النظر في مادة مصنوعة عبر SPS كليًا على الهدف الأساسي لمشروعك.

- إذا كان تركيزك الأساسي هو الأداء الأقصى: غالبًا ما تظهر المواد المصنوعة عبر SPS قوة وكثافة فائقة نظرًا لبنيتها المجهرية دقيقة الحبيبات، مما يجعلها مثالية لتطبيقات الفضاء والدفاع أو الصناعية عالية الإجهاد.

- إذا كان تركيزك الأساسي هو تطوير مواد جديدة: SPS هي الطريقة المفضلة لإنشاء مركبات متقدمة، ومواد متدرجة وظيفيًا، ودمج المساحيق التي لا يمكن معالجتها بالطرق التقليدية.

- إذا كان تركيزك الأساسي هو النماذج الأولية السريعة لعينات المواد: بالنسبة للمكونات الصغيرة ذات الهندسة البسيطة، يمكن لـ SPS إنتاج جزء كثيف ومكتمل من المسحوق في دقائق، مما يقلل بشكل كبير من دورات التطوير.

إن فهم أن SPS هي عملية قوية يسمح لك بالتركيز على خصائص المواد الفريدة التي يمكن أن تطلقها لتطبيقك المحدد.

جدول الملخص:

| الميزة | التلبيد بالبلازما الشرارية (SPS) | الطرق التقليدية (مثل الصب، الضغط الساخن) |

|---|---|---|

| وقت العملية | دقائق | ساعات إلى أيام |

| البنية المجهرية | حبيبات دقيقة، كثافة عالية | حبيبات خشنة، مسامية محتملة |

| تعدد استخدامات المواد | ممتاز للمعادن عالية نقطة الانصهار، المركبات | محدود بنقاط الانصهار وتوافق المواد |

| هندسة الجزء | أشكال بسيطة (أسطوانية، مستطيلة) | أشكال هندسية معقدة ممكنة |

| التكلفة وقابلية التوسع | تكلفة معدات عالية، مثالي للبحث والتطوير والأجزاء عالية القيمة | تكلفة أقل للإنتاج الضخم |

هل أنت مستعد لتجاوز حدود أداء المواد؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية لأبحاث وتطوير المواد. سواء كنت تقوم بتطوير مركبات مصفوفة معدنية جديدة، أو نماذج أولية لسبائك عالية القوة، أو استكشاف حدود التلبيد بالبلازما الشرارية، يمكن لخبرتنا وحلولنا أن تساعدك في تحقيق نتائج متفوقة.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تسريع ابتكار المواد لديك.

تواصل معنا

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران الضغط الساخن الفراغي (VHP) في ربط الألمنيوم والنحاس؟ تحسين جودة الرابطة

- ما هي طرق الضغط المستخدمة في فرن الضغط الساخن بالتفريغ؟ اختر الطريقة الصحيحة لموادك

- ما هي مزايا استخدام الضغط الساخن الفراغي لمركبات Al3Hf-Al؟ تحقيق كثافة مادة بنسبة 99%

- لماذا يعتبر استخدام فرن الضغط الساخن بالفراغ ضروريًا لأهداف CrFeMoNbZr؟ ضمان الكثافة الكاملة والنقاء الكيميائي

- كم يستغرق التلبيد بالبلازما الشرارية؟ دورات SPS كاملة في 5-20 دقيقة

- لماذا يعد التحكم الدقيق في درجة الحرارة ضروريًا في أفران الضغط الساخن؟ ضمان الجودة في المركبات المصنوعة من الألومنيوم

- لماذا يُفضل جو الأرجون الواقي على بيئة التفريغ العالي عند استخدام فرن الضغط الساخن؟

- ما هو الدور الذي يلعبه قالب الجرافيت في عملية تلبيد الضغط الساخن (HP) لـ LTPO؟ إتقان التلبيد عالي الكثافة