في جوهره الأساسي، التلبيد هو عملية الانتشار الذري المدفوع بالحرارة. الجسيمات المسحوقة الفردية، عند تسخينها تحت درجة انصهارها، تهاجر ذراتها عبر حدودها. يؤدي هذا الهجرة إلى إغلاق الفجوات بين الجسيمات، وربطها معًا لتكوين قطعة صلبة وكثيفة.

المبدأ الأساسي للتلبيد هو تقليل طاقة السطح. يحتوي المسحوق الناعم على كمية هائلة من مساحة السطح عالية الطاقة، وباستخدام الطاقة الحرارية، تعيد الذرات ترتيب نفسها للتخلص من هذه الأسطح والفراغات بينها، مما ينتج عنه بنية صلبة أكثر استقرارًا وأقل طاقة.

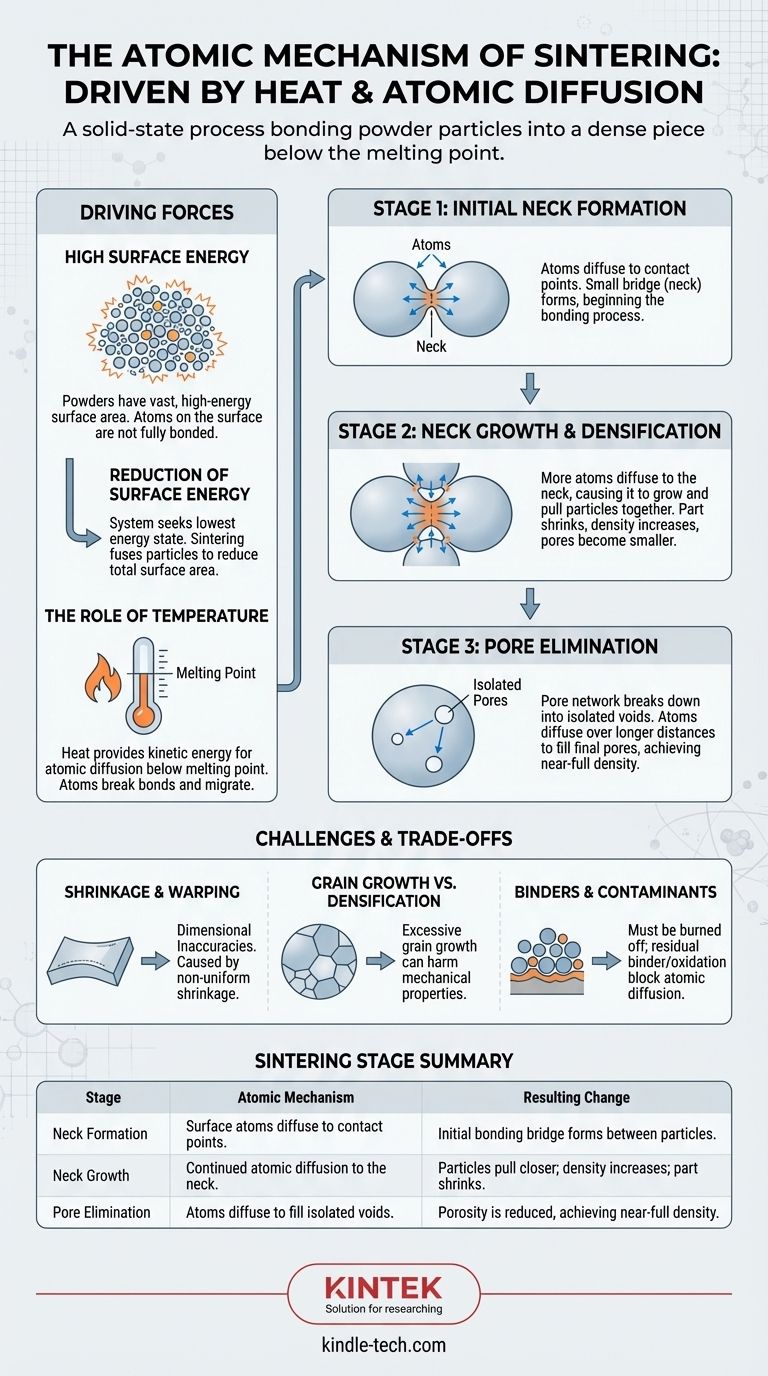

القوة الدافعة: لماذا يحدث التلبيد

التلبيد ليس انصهارًا؛ إنه تحول في الحالة الصلبة. تحكم العملية مبادئ ديناميكية حرارية أساسية تدفع المادة نحو حالة أكثر استقرارًا.

طاقة السطح العالية للمساحيق

تحتوي مجموعة من المسحوق الناعم على مساحة سطح هائلة بالنسبة لحجمها. تمثل الأسطح حالة طاقة أعلى لأن الذرات الموجودة على السطح ليست مترابطة بالكامل مثل تلك الموجودة في المادة السائبة.

يسعى النظام بشكل طبيعي إلى أدنى حالة طاقة ممكنة. يوفر التلبيد مسارًا للمادة المسحوقة لتقليل إجمالي مساحة سطحها عن طريق دمج الجسيمات معًا.

دور درجة الحرارة

توفر الحرارة الطاقة الحركية اللازمة للذرات لكسر روابطها الحالية والتحرك. هذه الحركة، أو الانتشار (diffusion)، هي محرك التلبيد.

من الأهمية بمكان، يتم الحفاظ على درجة الحرارة أقل من درجة انصهار المادة. الهدف هو جعل الذرات متحركة بما يكفي لإعادة ترتيب نفسها، وليس تحويل الكتلة بأكملها إلى سائل.

مراحل الانتشار الذري

يحدث التحول من مسحوق مفكك إلى مادة صلبة كثيفة في مراحل متميزة ومتداخلة، وكلها تحكمها حركة الذرات.

المرحلة 1: تكوين العنق الأولي

عندما يتلامس جسيمان، توجد نقطة اتصال صغيرة. عند تطبيق الحرارة، تبدأ الذرات من سطح الجسيمات في الانتشار إلى نقطة التلامس هذه.

تشكل هذه الهجرة للذرات جسرًا صغيرًا، أو "عنقًا" (neck)، بين الجسيمين. هذه هي بداية عملية الترابط.

المرحلة 2: نمو العنق والتكثيف

مع استمرار التلبيد، تنتشر المزيد من الذرات إلى العنق، مما يتسبب في نموه ليكون أعرض وأقوى. تسحب هذه العملية مراكز الجسيمات المجاورة لتقترب من بعضها البعض.

على المستوى الكلي، فإن هذا السحب الجماعي لملايين الجسيمات هو ما يتسبب في انكماش الجزء بأكمله وزيادة كثافته. تصبح المسام، أو الفراغات بين الجسيمات، أصغر وأكثر استدارة.

المرحلة 3: التخلص من المسام

في المرحلة النهائية، تنهار شبكة المسام إلى فراغات معزولة، وغالبًا ما تكون كروية داخل المادة الصلبة الآن.

التخلص الكامل من هذه المسام النهائية هو عملية بطيئة، حيث يجب أن تنتشر الذرات لمسافات أطول لملئها. في نهاية المطاف، يمكن تحقيق جزء كثيف بالكامل تقريبًا.

فهم المفاضلات والتحديات

على الرغم من أن عملية التلبيد مدفوعة بآلية ذرية بسيطة، إلا أنها تنطوي على توازن دقيق بين الظواهر المتنافسة التي تمثل تحديات عملية.

الانكماش والتشوه

نفس الحركة الذرية التي تسبب التكثيف تسبب أيضًا انكماش الجزء. إذا كان هذا الانكماش غير موحد - بسبب الجاذبية، أو الاحتكاك بالأرضية الفرن، أو التعبئة غير المتسقة للمسحوق - يمكن أن يتشوه الجزء أو يترهل، مما يؤدي إلى عدم دقة في الأبعاد.

نمو الحبوب مقابل التكثيف

الطاقة الحرارية التي تدفع الانتشار تدفع أيضًا نمو الحبوب (grain growth)، وهي عملية تستهلك فيها الحبوب البلورية الأكبر حجمًا داخل المادة الحبوب الأصغر.

في حين أن التكثيف مرغوب فيه عادةً، فإن نمو الحبوب المفرط يمكن أن يكون ضارًا بالخصائص الميكانيكية مثل القوة والمتانة. تهدف عملية التلبيد الناجحة إلى زيادة الكثافة إلى أقصى حد مع التحكم في حجم الحبوب.

دور المواد الرابطة والملوثات

تحتوي معظم المواد المسحوقة (المعروفة باسم "الأجسام الخضراء") على مواد رابطة عضوية لقوة المناولة. يجب حرق هذه المواد بالكامل عند درجات حرارة أقل قبل بدء التلبيد.

يمكن لأي مواد رابطة متبقية أو أكسدة سطحية على جزيئات المسحوق أن تعمل كحاجز، مما يمنع فعليًا الاتصال من ذرة إلى ذرة ويعيق الانتشار اللازم للترابط.

كيف تستفيد التقنيات المختلفة من هذه الآلية

تتحكم طرق التلبيد المختلفة في العملية عن طريق معالجة القوى الدافعة للحرارة والضغط للتأثير على الانتشار الذري.

التلبيد التقليدي (بدون ضغط)

هذا هو أبسط أشكال، حيث يعتمد فقط على الطاقة الحرارية لدفع الانتشار الذري. يتم ببساطة تسخين المادة المسحوقة في فرن حتى يتم الوصول إلى الكثافة المطلوبة.

التلبيد بمساعدة الضغط

تطبق تقنيات مثل الكبس الساخن (Hot Pressing) ضغطًا خارجيًا أثناء التسخين. تدفع هذه القوة الميكانيكية الجسيمات معًا، مما يعزز التلامس ويسرع عملية الانتشار والتكثيف. غالبًا ما يسمح بدرجات حرارة أقل أو أوقات دورة أقصر.

التلبيد بالطور السائل (LPS)

في هذه التقنية، يتم استخدام كمية صغيرة من مادة مضافة تذوب إلى سائل عند درجة حرارة التلبيد. يبلل هذا السائل الجسيمات الصلبة ويعمل كمسار نقل سريع للذرات، التي تذوب في السائل وتترسب مرة أخرى عند العناقيد، مما يسرع بشكل كبير من التكثيف.

التلبيد بالليزر المعدني المباشر (DMLS)

يستخدم DMLS، المستخدم في الطباعة ثلاثية الأبعاد للمعادن، ليزرًا عالي الطاقة لتوفير تسخين موضعي وسريع للغاية. يقوم بصهر المسحوق المعدني طبقة تلو الأخرى، حيث تدفع طاقة الليزر الانتشار الذري والترابط على الفور تقريبًا في منطقة صغيرة جدًا.

اتخاذ الخيار الصحيح لهدفك

تعتمد استراتيجية التلبيد المثلى كليًا على الخصائص المرغوبة للمكون النهائي.

- إذا كان تركيزك الأساسي هو أقصى كثافة وخصائص ميكانيكية: فإن الطرق المساعدة بالضغط أو التلبيد بالطور السائل هي الأفضل، لأنها أكثر فعالية في التخلص من المسامية والتحكم في بنية الحبوب.

- إذا كان تركيزك الأساسي هو فعالية التكلفة للأشكال البسيطة: غالبًا ما يكون التلبيد التقليدي بدون ضغط هو الخيار الأكثر اقتصادًا وهو كافٍ للعديد من التطبيقات.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء معقدة وقريبة من الشكل النهائي: فإن تقنيات التصنيع المضافة مثل DMLS مثالية، لأنها تبني الشكل النهائي مباشرة عن طريق صهر المسحوق طبقة تلو الأخرى.

يعد فهم هذا الرقص الذري على المستوى الذري هو المفتاح لإتقان عملية التلبيد وهندسة المواد عن قصد.

جدول ملخص:

| مرحلة التلبيد | الآلية الذرية | التغيير الناتج |

|---|---|---|

| تكوين العنق | تنتشر الذرات السطحية إلى نقاط التلامس. | يتشكل جسر ترابط أولي بين الجسيمات. |

| نمو العنق | استمرار الانتشار الذري إلى العنق. | تقترب الجسيمات من بعضها البعض؛ تزداد الكثافة؛ ينكمش الجزء. |

| التخلص من المسام | تنتشر الذرات لملء الفراغات المعزولة. | يتم تقليل المسامية، وتحقيق كثافة كاملة تقريبًا. |

إتقان عملية التلبيد لاحتياجات مختبرك

يعد فهم الآلية الذرية للتلبيد هو الخطوة الأولى لتحسين معالجة المواد الخاصة بك. سواء كنت تقوم بتطوير سيراميك أو معادن أو مواد مركبة متقدمة جديدة، فإن التحكم الدقيق في درجة الحرارة والضغط والجو أمر بالغ الأهمية لتحقيق الكثافة والقوة والبنية المجهرية المطلوبة في مكوناتك النهائية.

KINTEK هي شريكك في التلبيد الدقيق. نحن متخصصون في توفير أفران ومكابس ومواد استهلاكية عالية الجودة مصممة خصيصًا للبحث والإنتاج. تساعدك معداتنا على:

- تحقيق تكثيف فائق من خلال التحكم الدقيق في درجة الحرارة.

- تقليل التشوه والتحكم في نمو الحبوب للحصول على أجزاء متسقة وعالية النزاهة.

- استكشاف تقنيات مختلفة، من التقليدية إلى التلبيد بالطور السائل، باستخدام الأدوات المناسبة.

هل أنت مستعد لتعزيز قدراتك في التلبيد؟ اسمح لخبرائنا بمساعدتك في اختيار المعدات المثالية لأهدافك المحددة للمواد والتطبيق.

اتصل بـ KINTEL اليوم للحصول على استشارة ودعنا نهندس نجاح مادتك معًا.

دليل مرئي

المنتجات ذات الصلة

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- ما هي عملية التلبيد للفولاذ المقاوم للصدأ؟ تحويل المسحوق إلى مكونات كثيفة وقوية

- ما هو دور أفران التلبيد ذات درجات الحرارة العالية في التصنيع النهائي لهياكل الإلكتروليت الصلب ثلاثية الأبعاد؟

- ما هو الغرض من المعالجة الحرارية بالتفريغ؟ تحقيق نقاء معدني وأداء فائقين

- ما هو الانحلال الحراري التحفيزي مقابل الانحلال الحراري الحراري؟ اختيار العملية المناسبة لكتلتك الحيوية

- لماذا نستخدم فرن التجفيف بالتفريغ الهوائي لـ PEO/LiTFSI؟ تحقيق إلكتروليتات صلبة مركبة عالية الأداء من PEO/LLZTO

- لماذا يتطلب فرن التقادم متعدد المراحل للتحكم في طور جاما برايم في السبائك الفائقة؟ رؤى الخبراء.

- كيف يحسن فرن التلدين الفراغي من الإلكتروليتات الصلبة Na2B12H12؟ قم بتحسين أداء أبحاث البطاريات الخاصة بك

- هل يمكن إجراء التخمير (التلدين) عدة مرات؟ إتقان الدورة للحصول على أعمال معدنية مثالية