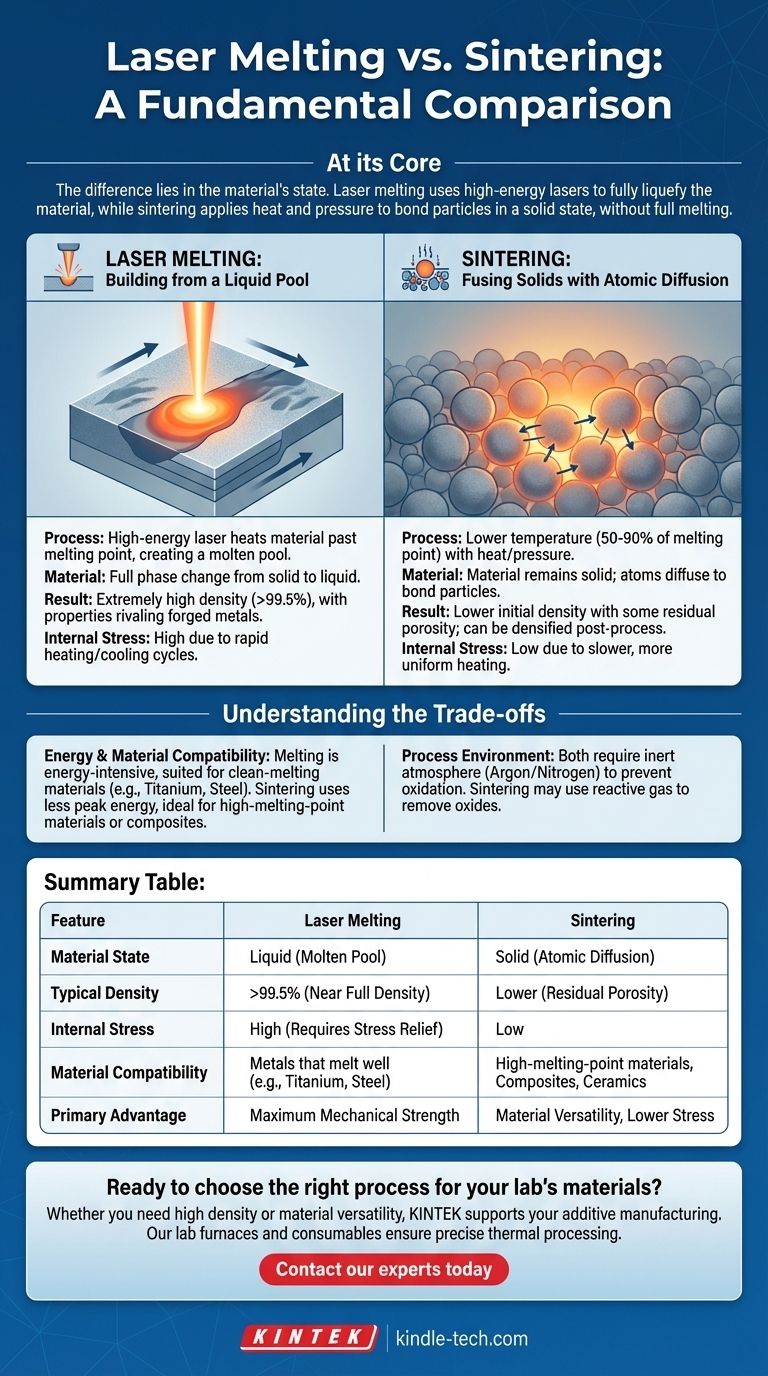

في جوهره، يكمن الفرق بين الصهر بالليزر والتلبيد في حالة المادة. يستخدم الصهر بالليزر ليزرًا عالي الطاقة لتسخين المادة إلى ما بعد نقطة انصهارها، مما يخلق تغييرًا كاملاً في الطور من صلب إلى سائل. في المقابل، يستخدم التلبيد الحرارة وغالبًا الضغط لربط الجسيمات معًا في حالة صلبة، دون تسييل المادة بالكامل أبدًا.

بينما تقوم كلتا العمليتين بربط المساحيق في جسم صلب، فإن الاختيار بينهما هو قرار أساسي في هندسة المواد. يبني الصهر الأجزاء من حالة سائلة لتحقيق أقصى كثافة، بينما يدمج التلبيد الجسيمات في حالة صلبة، مما يفتح الطريق أمام المواد التي يصعب أو يستحيل صهرها.

الفرق الجوهري: حالة المادة

التمييز بين الصهر والتلبيد ليس أكاديميًا فحسب؛ بل يملي عملية التصنيع بأكملها، وخصائص الجزء النهائي، وأنواع المواد التي يمكنك استخدامها.

الصهر بالليزر: البناء من بركة سائلة

في عمليات مثل الصهر الانتقائي بالليزر (SLM)، يقوم ليزر مركز عالي الطاقة بمسح طبقة من مسحوق معدني ناعم. تكون الطاقة شديدة لدرجة أنها تذيب جزيئات المسحوق فورًا في مسارها، مما يخلق بركة منصهرة صغيرة ومحلية.

ثم تبرد هذه البركة المنصهرة وتتصلب، لتندمج مع الطبقة التي تحتها. تضع الآلة طبقة جديدة من المسحوق، وتتكرر العملية، لبناء جسم كثيف بالكامل طبقة تلو الأخرى كما لو كان يتم لحامه مجهريًا.

التلبيد: دمج المواد الصلبة بالانتشار الذري

يعمل التلبيد عند درجة حرارة أقل، تتراوح عادة بين 50% و 90% من نقطة انصهار المادة. عند هذه الدرجة الحرارة، تظل المادة صلبة، لكن الذرات على سطح كل جسيم مسحوق تصبح مضطربة للغاية.

تتسبب هذه الطاقة الحرارية، التي غالبًا ما تتحد مع الضغط الخارجي، في هجرة الذرات عبر الحدود بين الجسيمات. هذه العملية، التي تسمى الانتشار في الحالة الصلبة، تخلق روابط معدنية قوية، وتزيل تدريجيًا الفراغات بين الجسيمات وتدمج المسحوق في كتلة متماسكة.

كيف يؤثر هذا على الجزء النهائي

للطريقة المستخدمة لدمج المسحوق عواقب مباشرة على كثافة الجزء النهائي، والإجهاد الداخلي، والأداء العام.

الكثافة والمسامية

ينتج الصهر بالليزر عمومًا أجزاء ذات كثافة عالية جدًا، وغالبًا ما تتجاوز 99.5%. نظرًا لأن المادة يتم تسييلها بالكامل، فإنها تملأ جميع الفراغات تقريبًا قبل التصلب، مما يؤدي إلى خصائص يمكن أن تنافس المعادن المطروقة أو المصبوبة تقليديًا.

من ناحية أخرى، يمكن أن يترك التلبيد بعض المسامية المتبقية في الجزء النهائي. بينما يمكن استخدام تقنيات مثل الضغط المتوازن الساخن (HIP) بعد التلبيد لتحقيق الكثافة الكاملة، فإن الجزء الملبد الأولي ليس كثيفًا بطبيعته مثل الجزء المذاب.

خصائص المواد والإجهاد الداخلي

يمكن أن تؤدي دورات التسخين والتبريد السريعة المتأصلة في الصهر بالليزر إلى إحداث إجهادات داخلية كبيرة داخل الجزء. غالبًا ما يجب تخفيف هذه الإجهادات من خلال المعالجات الحرارية بعد المعالجة لمنع الالتواء أو التشقق وتحقيق الخصائص الميكانيكية المطلوبة.

التلبيد هو عملية تسخين أبطأ وأكثر انتظامًا. تؤدي هذه الدورة الحرارية الأكثر لطفًا عادةً إلى أجزاء ذات إجهاد داخلي أقل بكثير، مما يبسط متطلبات ما بعد المعالجة.

الارتباك في تسمية "DMLS"

من الضروري معالجة نقطة ارتباك شائعة في الصناعة: التلبيد المباشر بالليزر للمعادن (DMLS). على الرغم من اسمه، فإن DMLS هي عملية دمج مسحوق تتضمن الصهر أو الصهر الجزئي الموضعي، وليس التلبيد الحقيقي في الحالة الصلبة. المصطلح هو اسم تجاري أصبح مرادفًا للطباعة ثلاثية الأبعاد للمعادن، لكن الفيزياء الأساسية هي تلك الخاصة بالصهر.

التلبيد الحقيقي هو عملية حرارية مميزة، غالبًا ما تستخدم كخطوة ثانوية في تقنيات إضافية أخرى مثل ربط المواد (Binder Jetting)، حيث يتم أولاً طباعة "جزء أخضر" باستخدام عامل ربط ثم يوضع في فرن ليتم تلبيده في جزء معدني نهائي كثيف.

فهم المقايضات

يتطلب اختيار العملية موازنة فوائد أداء الجزء مقابل قيود المادة والتطبيق.

الطاقة وتوافق المواد

الصهر هو عملية كثيفة الاستهلاك للطاقة تتطلب نظامًا قادرًا على توفير وإدارة درجات حرارة عالية جدًا. وهو الأنسب للمواد التي يمكن صهرها وتصلبها بشكل نظيف، مثل سبائك التيتانيوم، والفولاذ المقاوم للصدأ، والألومنيوم.

يتطلب التلبيد طاقة قصوى أقل وهو المسار الوحيد الممكن للمواد ذات نقاط الانصهار العالية بشكل استثنائي (مثل التنجستن أو بعض السيراميك) أو للمركبات حيث قد يتم تدمير مادة واحدة بسبب درجة حرارة انصهار الأخرى.

دور بيئة العملية

البيئة التي تحدث فيها العملية حاسمة. لمنع الأكسدة عند درجات الحرارة العالية، يتطلب كل من صهر وتلبيد المعادن جوًا خاملًا يتم التحكم فيه بإحكام (عادة الأرجون أو النيتروجين).

بالنسبة لبعض المواد، قد يتطلب التلبيد حتى بيئة غازية تفاعلية (مثل الهيدروجين) لإزالة أكاسيد السطح من جزيئات المسحوق وتعزيز الترابط الذري الفعال.

اتخاذ الخيار الصحيح لهدفك

يجب أن يوجه قرارك المتطلب الأساسي لتطبيقك - سواء كان الأداء الميكانيكي، أو اختيار المواد، أو تكلفة الإنتاج.

- إذا كان تركيزك الأساسي هو أقصى كثافة وقوة ميكانيكية: اختر عملية صهر بالليزر (SLM/DMLS) لإنشاء أجزاء شبه كثيفة بالكامل بخصائص قابلة للمقارنة مع المعادن المشغولة.

- إذا كان تركيزك الأساسي هو العمل مع السيراميك عالي الحرارة أو المركبات المعدنية المتخصصة: غالبًا ما يكون التلبيد الحقيقي هو الطريقة الأفضل أو الوحيدة الممكنة لدمج المواد التي لا يمكن صهرها بفعالية.

- إذا كان تركيزك الأساسي هو الإنتاج المتسلسل الفعال من حيث التكلفة: فكر في تقنيات مثل ربط المواد (Binder Jetting)، التي تعتمد على التلبيد كخطوة ثانوية، حيث يمكنها توفير إنتاجية أعلى لمرحلة الطباعة الأولية.

إن فهم فيزياء كيفية ربط الجسيمات - إما عن طريق التسييل أو الانتشار الذري - هو المفتاح لاختيار الأداة المناسبة لتحديك الهندسي.

جدول الملخص:

| الميزة | الصهر بالليزر | التلبيد |

|---|---|---|

| حالة المادة | سائل (بركة منصهرة) | صلب (انتشار ذري) |

| الكثافة النموذجية | >99.5% (كثافة شبه كاملة) | أقل (مسامية متبقية) |

| الإجهاد الداخلي | مرتفع (يتطلب تخفيف الإجهاد) | منخفض |

| توافق المواد | المعادن التي تنصهر جيدًا (مثل التيتانيوم، الفولاذ) | المواد ذات نقطة الانصهار العالية، المركبات، السيراميك |

| الميزة الأساسية | أقصى قوة ميكانيكية | تنوع المواد، إجهاد أقل |

هل أنت مستعد لاختيار العملية المناسبة لمواد مختبرك؟

سواء كان مشروعك يتطلب الكثافة العالية للصهر بالليزر أو تنوع المواد في التلبيد، فإن KINTEK لديها الخبرة والمعدات لدعم التصنيع الإضافي وبحوث المواد في مختبرك. تم تصميم مجموعتنا من أفران المختبر والمواد الاستهلاكية للمعالجة الحرارية الدقيقة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا مساعدتك في تحقيق أهدافك المتعلقة بخصائص المواد.

دليل مرئي

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- ما هو أساس اللحام بالنحاس؟ دليل لربط المعادن القوي ومنخفض الحرارة

- ما هي بعض تطبيقات اللحام بالنحاس؟ ربط معادن غير متشابهة بروابط قوية ومحكمة التسرب

- ما هي العوامل التي تؤثر على قوة وصلة اللحام بالنحاس؟ أتقن المفاتيح الأربعة للحصول على رابطة مثالية

- ما هو اللحام بالنحاس في الفراغ؟ الدليل الشامل لربط المعادن عالية النقاء

- ما هي الميزة الرئيسية التي يتمتع بها اللحام بالنحاس (brazing) على اللحام التقليدي (welding)؟ سهولة ربط المعادن غير المتشابهة