لتوضيح الأمر، فإن الفرق الأساسي هو أن الألماس متعدد التبلور (PCD) هو مادة مادية، في حين أن الترسيب الكيميائي للبخار (CVD) هو عملية تصنيع. PCD عبارة عن مركب من جسيمات الألماس المدمجة معًا تحت ضغط ودرجة حرارة عالية. أما CVD، فهي تقنية تستخدم لنمو طبقة رقيقة من المادة - والتي يمكن أن تشمل الألماس - على سطح من غاز.

التمييز الأساسي ليس بين مادة (PCD) وعملية (CVD)، بل بين أنواع مختلفة من المواد والعمليات المستخدمة لإنشائها أو تطبيقها. يعتمد اختيارك كليًا على ما إذا كنت بحاجة إلى أداة صلبة أو طلاء رقيق وصلب على مكون موجود.

تحديد المفاهيم الأساسية

لإجراء قرار مستنير، يجب عليك أولاً فهم الطبيعة الأساسية لكل من PCD و CVD. إنهما ليسا بديلين مباشرين ولكنهما يمثلان حلولاً مختلفة لمشاكل هندسية مختلفة.

ما هو PCD (الألماس متعدد التبلور)؟

PCD هو مادة مركبة. يتكون من بلورات ألماس مصنعة مجهرية يتم تلبيدها وربطها معًا، عادةً باستخدام رابط معدني مثل الكوبالت.

هذه العملية، المعروفة باسم الضغط العالي ودرجة الحرارة العالية (HPHT)، تخلق مادة صلبة شديدة الصلابة ومقاومة للتآكل. يتم إنتاج PCD في أغلب الأحيان في شكل سبائك أو أقراص، والتي يتم بعد ذلك قطعها ولحامها على أجسام الأدوات لتطبيقات مثل القطع، والتشغيل، والطحن للمواد غير الحديدية.

ما هو CVD (الترسيب الكيميائي للبخار)؟

CVD هي عملية، وليست مادة. تتضمن إدخال غازات بادئة إلى غرفة تفريغ تحتوي على الجزء المراد طلاؤه (الركيزة).

تؤدي الحرارة العالية إلى تفاعل هذه الغازات أو تحللها، مما يؤدي إلى ترسيب طبقة صلبة رقيقة وملتصقة بشدة على الركيزة. يمكن استخدام هذه التقنية لترسيب العديد من المواد، بما في ذلك نيتريد السيليكون وكربيد التنغستن، وحتى شكل نقي جدًا من الألماس يُعرف باسم ألماس CVD.

المقارنة الحقيقية: PCD مقابل ألماس CVD

المقارنة الأكثر دقة هي بين مادة PCD ومادة ألماس CVD. PCD هو مركب يحتوي على رابط معدني، مما يجعله قويًا جدًا ولكنه يحد من استقراره الحراري. ألماس CVD هو طبقة رقيقة من الألماس النقي الخالي من المواد الرابطة، مما يمنحه موصلية حرارية ومقاومة تآكل أعلى في تطبيقات معينة، ولكنه يوجد فقط كطلاء.

كيف تؤثر عملية الترسيب على اختيارك

يعد فهم الفروق الدقيقة لعملية الترسيب نفسها أمرًا بالغ الأهمية، لأنها تحدد المواد التي يمكن طلاؤها. هذا هو المكان الذي تصبح فيه اختلافات العملية مثل PACVD مهمة.

دور الحرارة في CVD القياسي

تتطلب عمليات CVD الحرارية التقليدية درجات حرارة عالية (غالبًا >700 درجة مئوية) لتوفير الطاقة اللازمة لتكسير الغازات البادئة وبدء تفاعل الطلاء على سطح الركيزة.

هذا المتطلب الحراري العالي يعني أنه لا يمكن استخدام CVD القياسي إلا على الركائز التي يمكنها تحمل درجات الحرارة هذه دون تشوه أو ذوبان أو فقدان خصائصها الهيكلية، مثل أدوات الكربيد أو السيراميك.

ميزة PACVD: درجات حرارة أقل

الترسيب الكيميائي للبخار بمساعدة البلازما (PACVD) هو أحد أشكال عملية CVD. بدلاً من الاعتماد فقط على الحرارة، فإنه يستخدم مجالًا كهربائيًا لتوليد بلازما داخل الغرفة.

تقوم هذه البلازما بتنشيط الغازات البادئة، مما يخلق جذورًا حرة تفاعلية يمكنها تكوين طلاء عند درجات حرارة أقل بكثير (عادةً 200-400 درجة مئوية). كما تشير المرجع المقدم بشكل صحيح، يتيح ذلك طلاء المواد الحساسة للحرارة.

فهم المفاضلات

يتضمن الاختيار بين أداة PCD صلبة وأداة مطلية بـ CVD مفاضلات كبيرة في التطبيق والتكلفة والأداء.

مادة صلبة مقابل طلاء رقيق

المفاضلة الأساسية هي الشكل. يستخدم PCD عادةً كـ إدراج أو طرف أداة ملحوم صلب، وغالبًا ما يكون بسماكة عدة ملليمترات. يوفر صلابة مجمعة وهو مناسب للإزالة العدوانية للمواد.

طبقة ألماس CVD هي طلاء، عادةً ما تكون بسماكة ميكرونات قليلة فقط. إنه يعزز الخصائص السطحية لأداة موجودة ولكنه لا يغير خصائصها المجمعة. يعتمد أداء الأداة على التصاق الطلاء بالركيزة.

قيود الركيزة

مع PCD، يكون الاهتمام الأساسي هو لحام الإدراج على جسم الأداة دون إتلاف أي من المكونين. الأداة نفسها هي PCD.

مع CVD، يتم تحديد العملية من خلال الركيزة. تحد الحرارة العالية لـ CVD القياسي من استخدامه للمواد مثل كربيد التنغستن. الحرارة الأقل لـ PACVD توسع الاحتمالات لتشمل الفولاذ وسبائك أخرى قد تتضرر بسبب درجات الحرارة الأعلى.

هندسة التطبيق

تتفوق عمليات CVD في تطبيق طلاء رقيق وموحد على الأشكال الهندسية المعقدة، وهو أمر يستحيل تحقيقه عن طريق لحام إدراج PCD صلب.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد قرارك بالمتطلبات المحددة لمشروعك.

- إذا كان تركيزك الأساسي هو التشغيل العدواني للمواد غير الحديدية: يعتبر إدراج أداة PCD الصلبة هو المعيار الصناعي، حيث يوفر صلابة استثنائية ومقاومة للتآكل في شكل مجمع.

- إذا كان تركيزك الأساسي هو تطبيق طبقة ألماس صلبة ومقاومة للتآكل على مكون حساس للحرارة: فإن عملية PACVD ذات درجة الحرارة المنخفضة هي الخيار الوحيد الممكن لترسيب الطلاء دون إتلاف الركيزة الأساسية.

- إذا كان تركيزك الأساسي هو تعزيز عمر السطح لأداة ذات شكل معقد مصنوعة من مادة عالية الحرارة: سيوفر طلاء ألماس CVD الحراري القياسي سطحًا نقيًا ومقاومًا للتآكل بدرجة عالية.

في نهاية المطاف، يعتمد نجاحك على تحديد ما إذا كانت مشكلتك تتطلب مادة مجمعة جديدة أو سطحًا محسّنًا بشكل صحيح.

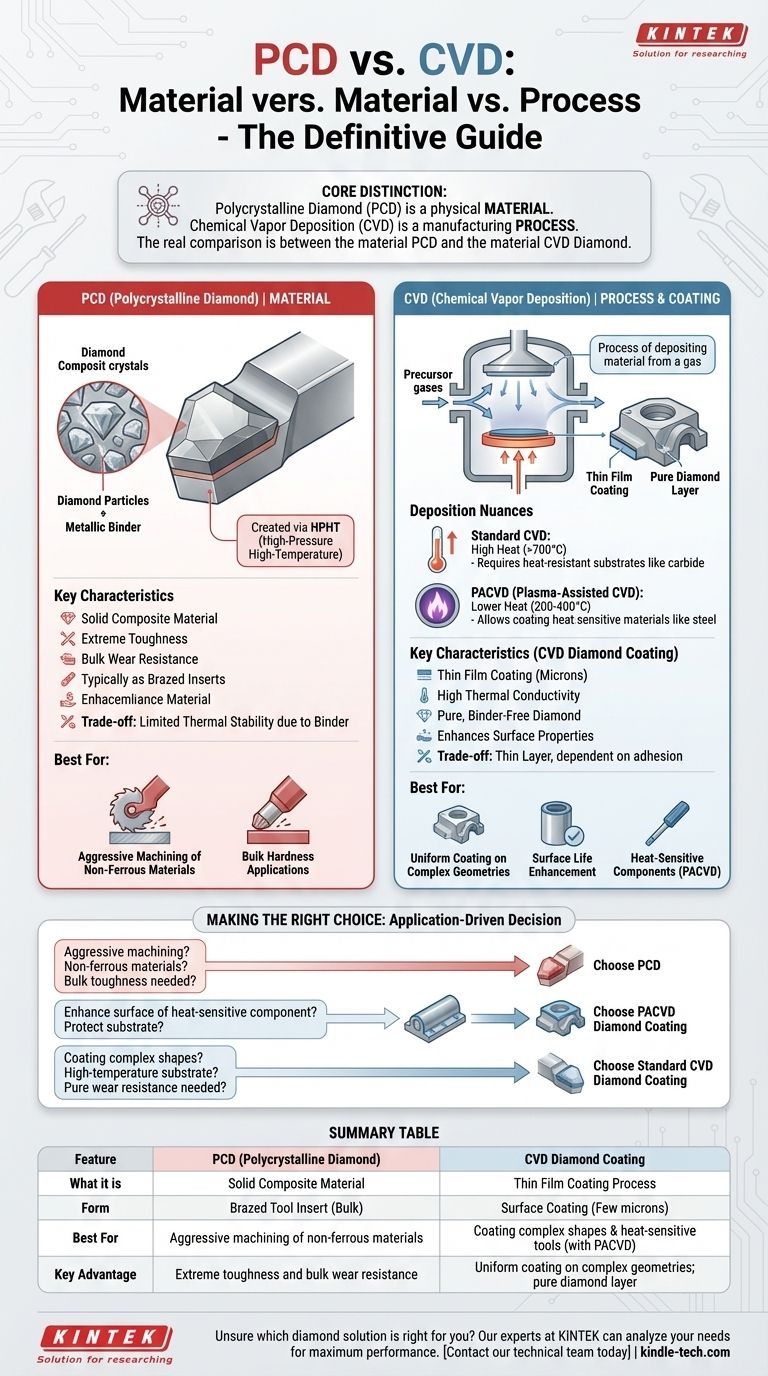

جدول ملخص:

| الميزة | PCD (الألماس متعدد التبلور) | طلاء ألماس CVD |

|---|---|---|

| ما هو | مادة مركبة صلبة | عملية طلاء طبقة رقيقة |

| الشكل | إدراج أداة ملحوم (مجمع) | طلاء سطحي (ميكرونات قليلة) |

| الأفضل لـ | التشغيل العدواني للمواد غير الحديدية | طلاء الأشكال المعقدة والأدوات الحساسة للحرارة (باستخدام PACVD) |

| الميزة الرئيسية | صلابة قصوى ومقاومة تآكل مجمعة | طلاء موحد على أشكال هندسية معقدة؛ طبقة ألماس نقية |

غير متأكد مما إذا كان تطبيقك يحتاج إلى أداة PCD صلبة أم طلاء ألماس CVD؟

يتخصص خبراؤنا في KINTEK في معدات المختبرات والمواد الاستهلاكية، بما في ذلك حلول الأدوات المتقدمة. يمكننا مساعدتك في تحليل احتياجاتك المحددة - سواء كانت تشغيلًا عدوانيًا أو تحسينًا للسطح - والتوصية بحل الألماس الأمثل لتحقيق أقصى قدر من الأداء والكفاءة من حيث التكلفة.

اتصل بفريقنا الفني اليوم لمناقشة مشروعك واكتشاف كيف يمكن لخبرتنا تحسين عمر أداتك وإنتاجيتك.

دليل مرئي

المنتجات ذات الصلة

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي مقسم 1200 درجة مئوية مع فرن أنبوبي مختبري من الكوارتز

- فرن أنبوبي من الكوارتز عالي الضغط للمختبر

- فرن التلدين بالتفريغ الهوائي

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

يسأل الناس أيضًا

- ما هو الحد الأقصى لدرجة الحرارة التي يمكن لأنابيب الكربون النانوية تحملها في الهواء؟ فهم حد الأكسدة

- ما هي عيوب الأنابيب النانوية؟ العقبات الأربع الرئيسية التي تحد من استخدامها في العالم الحقيقي

- ما هي طرق إنتاج أنابيب الكربون النانوية؟ الترسيب الكيميائي للبخار القابل للتطوير مقابل تقنيات المختبر عالية النقاء

- ما هي طريقة المحفز العائم؟ دليل لإنتاج الأنابيب النانوية الكربونية (CNTs) عالية الإنتاجية

- ما هو فرن الأنبوب للترسيب الكيميائي للبخار؟ دليل شامل لترسيب الأغشية الرقيقة