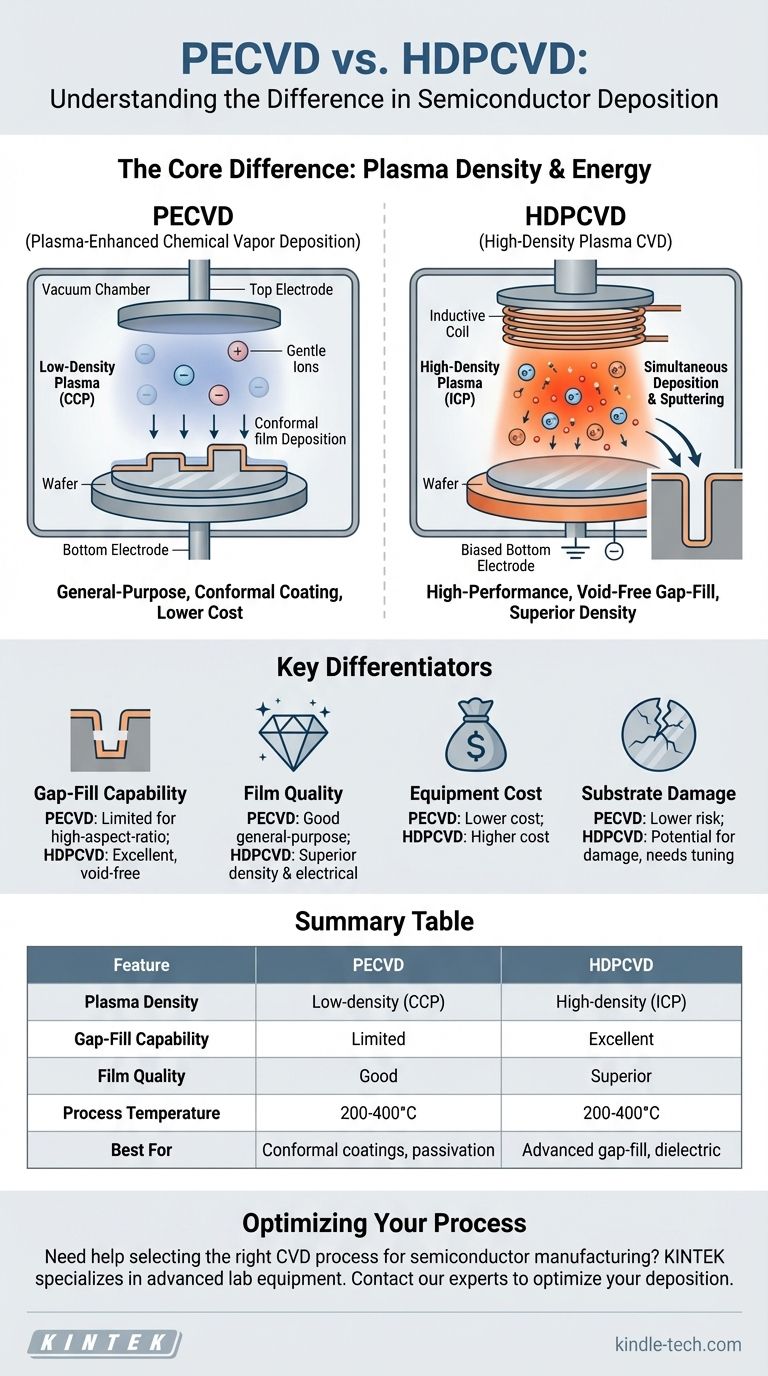

في جوهره، يكمن الفرق بين PECVD و HDPCVD في البلازما المستخدمة لترسيب الفيلم. يعتبر ترسيب البخار الكيميائي المعزز بالبلازما عالية الكثافة (HDPCVD) شكلاً متقدمًا من ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) الذي يستخدم بلازما أكثر كثافة وأكثر طاقة بكثير. يسمح هذا الاختلاف الأساسي لـ HDPCVD بترسيب المواد وتفتيتها بالأيونات في وقت واحد، مما يؤدي إلى أفلام ذات جودة أعلى بكثير ومثالية لملء الفجوات المجهرية الصعبة.

بينما كلاهما تقنيات ترسيب بخار كيميائي منخفضة الحرارة، فإن PECVD هو أداة عمل متعددة الأغراض لترسيب الأفلام، في حين أن HDPCVD هي عملية متخصصة وعالية الأداء مصممة لكثافة فيلم فائقة وقدرات ملء فجوات استثنائية في تصنيع أشباه الموصلات المتقدمة.

الأساس: فهم PECVD

PECVD، أو ترسيب البخار الكيميائي المعزز بالبلازما، هي عملية أساسية في تصنيع الإلكترونيات الحديثة. إنها تحل قيدًا رئيسيًا لأساليب CVD الحرارية البحتة التي تتطلب درجات حرارة عالية جدًا يمكن أن تلحق الضرر بالمكونات الأساسية.

كيف تعمل

يقوم PECVD بإدخال غازات بادئة إلى غرفة تفريغ ويستخدم مجالًا كهربائيًا لتوليد بلازما، وهي حالة من الغاز نشطة. توفر هذه البلازما الطاقة اللازمة لتفكيك جزيئات الغاز وترسيب طبقة رقيقة على ركيزة، كل ذلك عند درجة حرارة أقل بكثير (عادة 200-400 درجة مئوية).

دور البلازما

البلازما في نظام PECVD القياسي هي بلازما منخفضة الكثافة. يتم توليدها عادةً باستخدام تقنية تسمى البلازما المقترنة سعويًا (CCP)، حيث توضع الركيزة على قطب كهربائي ويوضع قطب كهربائي آخر مقابلها. يؤدي هذا إلى إنشاء بلازما منتشرة نسبيًا كافية لتفكيك الغازات البادئة.

الخصائص الرئيسية

يُقدر PECVD القياسي بشكل كبير لتنوعه وفعاليته من حيث التكلفة. إنه ممتاز لترسيب طبقات عازلة ومخففة مطابقة، مثل ثاني أكسيد السيليكون (SiO₂) ونيتريد السيليكون (Si₃N₄)، فوق الهياكل الموجودة على الرقاقة.

التطور: ترسيب البخار الكيميائي بالبلازما عالية الكثافة (HDPCVD)

تم تطوير HDPCVD للتغلب على قيود PECVD القياسي، خاصة مع تقلص الميزات على الرقائق الدقيقة وتكدسها بشكل أكبر.

نهج عالي الكثافة

الميزة المميزة لـ HDPCVD هي استخدامها لبلازما عالية الكثافة، والتي يتم توليدها عادةً باستخدام مصدر بلازما مقترن حثيًا (ICP). تنتج هذه التقنية بلازما أكثر كثافة بـ 100 إلى 1000 مرة من البلازما في نظام PECVD القياسي.

تأثير الترسيب والتفتيت المتزامن

تتيح هذه البلازما عالية الكثافة أهم ميزة لـ HDPCVD. بالإضافة إلى مصدر البلازما، يتم تطبيق تحيز RF منفصل على حامل الركيزة. يجذب هذا التحيز أيونات عالية الطاقة من البلازما الكثيفة، مما يتسبب في قصفها للركيزة.

والنتيجة هي عملية ترسيب وتفتيت متزامنين. مع ترسب المادة، تقوم الأيونات النشطة بتفتيت المواد الزائدة باستمرار، خاصة من الزوايا والحواف العلوية للخنادق، مما يمنع تكون الفراغات.

جودة فيلم فائقة

يؤدي القصف الأيوني المكثف أثناء الترسيب أيضًا إلى إنشاء أفلام أكثر كثافة ماديًا، وتحتوي على نسبة هيدروجين أقل، وتظهر خصائص كهربائية فائقة مقارنة بالأفلام الناتجة عن عملية PECVD القياسية.

فهم الاختلافات الرئيسية

يعتمد الاختيار بين PECVD و HDPCVD على متطلبات العملية المحددة. الأداء العالي لـ HDPCVD ليس ضروريًا دائمًا ويأتي مع مقايضات واضحة.

توليد وكثافة البلازما

يستخدم PECVD بلازما مقترنة سعويًا (CCP) ذات كثافة أقل. يستخدم HDPCVD بلازما مقترنة حثيًا (ICP) ذات كثافة أعلى بكثير، مما يوفر تركيزًا أعلى من الأيونات التفاعلية.

قدرة ملء الفجوات

هذا هو الفارق الأكثر أهمية. يوفر PECVD طلاءً متوافقًا ولكنه يواجه صعوبة في ملء الفجوات ذات نسبة العرض إلى الارتفاع العالية (العميقة والضيقة) دون إنشاء فراغات. يتفوق HDPCVD في هذا، باستخدام مكون التفتيت الخاص به لتحقيق ملء "من الأسفل إلى الأعلى" خالٍ تمامًا من الفراغات.

جودة الفيلم مقابل التكلفة

ينتج HDPCVD أفلامًا أكثر كثافة واستقرارًا بخصائص كهربائية أفضل. ومع ذلك، فإن المعدات أكثر تعقيدًا وتكلفة بكثير من أنظمة PECVD القياسية.

احتمال تلف الركيزة

بينما يعتبر القصف الأيوني في HDPCVD مفتاحًا لفوائده، إلا أنه يمكن أن يسبب أيضًا أضرارًا مادية أو كهربائية للطبقات الحساسة للجهاز تحتها. يتطلب هذا ضبطًا دقيقًا للعملية. يعتبر PECVD القياسي عملية ألطف وأقل خطورة في هذا الصدد.

اتخاذ القرار الصحيح لهدفك

يتطلب اختيار طريقة الترسيب الصحيحة فهمًا واضحًا للقيود الهندسية لتطبيقك ومتطلبات جودة الفيلم.

- إذا كان تركيزك الأساسي هو ملء الفجوات ذات نسبة العرض إلى الارتفاع العالية: فإن HDPCVD هو المعيار الصناعي وغالبًا ما يكون الخيار الوحيد القابل للتطبيق، خاصة لتطبيقات مثل عزل الخنادق الضحلة (STI).

- إذا كان تركيزك الأساسي هو أعلى جودة لفيلم عازل عند درجات حرارة منخفضة: يوفر HDPCVD كثافة واستقرارًا وأداءً كهربائيًا فائقًا.

- إذا كان تركيزك الأساسي هو الطلاء المتوافق للأغراض العامة أو التخميل: فإن PECVD القياسي هو الحل الأكثر موثوقية والمفهوم جيدًا وفعالية من حيث التكلفة للهندسات الأقل تطلبًا.

في النهاية، يعكس التطور من PECVD إلى HDPCVD تطور صناعة أشباه الموصلات نفسها - دافع لا هوادة فيه نحو ميزات أصغر تتطلب حلول معالجة أكثر تقدمًا.

جدول الملخص:

| الميزة | PECVD | HDPCVD |

|---|---|---|

| كثافة البلازما | منخفضة الكثافة (CCP) | عالية الكثافة (ICP) |

| قدرة ملء الفجوات | محدودة للفجوات ذات نسبة العرض إلى الارتفاع العالية | ملء ممتاز خالٍ من الفراغات |

| جودة الفيلم | جيدة للأغراض العامة | كثافة وخصائص كهربائية فائقة |

| درجة حرارة العملية | 200-400 درجة مئوية | 200-400 درجة مئوية |

| تكلفة المعدات | أقل | أعلى |

| الأفضل لـ | الطلاءات المتوافقة، التخميل | ملء الفجوات المتقدمة لأشباه الموصلات |

هل تحتاج إلى مساعدة في اختيار عملية CVD المناسبة لتصنيع أشباه الموصلات لديك؟ تتخصص KINTEK في المعدات المعملية المتقدمة والمواد الاستهلاكية للبحث والإنتاج المتطور. يمكن لخبرائنا مساعدتك في الاختيار بين حلول PECVD و HDPCVD المصممة خصيصًا لمتطلبات ملء الفجوات المحددة واحتياجات جودة الفيلم. اتصل بفريقنا الفني اليوم لتحسين عملية الترسيب لديك وتحقيق نتائج متفوقة!

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

يسأل الناس أيضًا

- لماذا يعتبر تسخين الركيزة بدقة أمرًا ضروريًا للأغشية الرقيقة ثنائية الطبقة من TiO2/Al-Zr؟ إتقان التحكم الحراري في AA-MOCVD

- ما هي المواد الخام لألماس CVD؟ من غاز الميثان إلى بلورات مثالية

- ما هو الاستخدام الرئيسي لترسيب البخار الكيميائي (CVD)؟ تشغيل أشباه الموصلات، والطلاءات المتينة، وزراعة الأعضاء الطبية

- ما هي الاعتبارات الرئيسية للصيانة لأنظمة الترسيب؟ تحسين MTBC و MTTC لتحقيق أقصى أداء

- ما هي الأنواع المختلفة للترسيب الكيميائي؟ دليل لطرق طلاء الأغشية الرقيقة

- ما هي التفاعلات الكيميائية الأساسية المشاركة في عملية الترسيب الكيميائي للبخار؟ إتقان الترسيب عن طريق التحلل الحراري والاختزال والأكسدة

- ما هي تقنية الترسيب الكيميائي للبخار (CVD) للأغشية الرقيقة؟ بناء طلاءات فائقة وعالية الأداء

- كم من الوقت يستغرق صنع ماسة بتقنية الترسيب الكيميائي للبخار (CVD)؟ نظرة مفصلة على جدول نمو الماسة