يكمن الاختلاف الأساسي بين الترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD) في كيفية نقل مادة الطلاء إلى الركيزة. PVD هي عملية ميكانيكية يتم فيها تبخير مادة المصدر الصلبة أو السائلة ماديًا ثم تكثيفها على الجزء. في المقابل، يعد CVD عملية كيميائية حيث تتفاعل غازات السلائف أو تتحلل على سطح الركيزة لتكوين الطلاء.

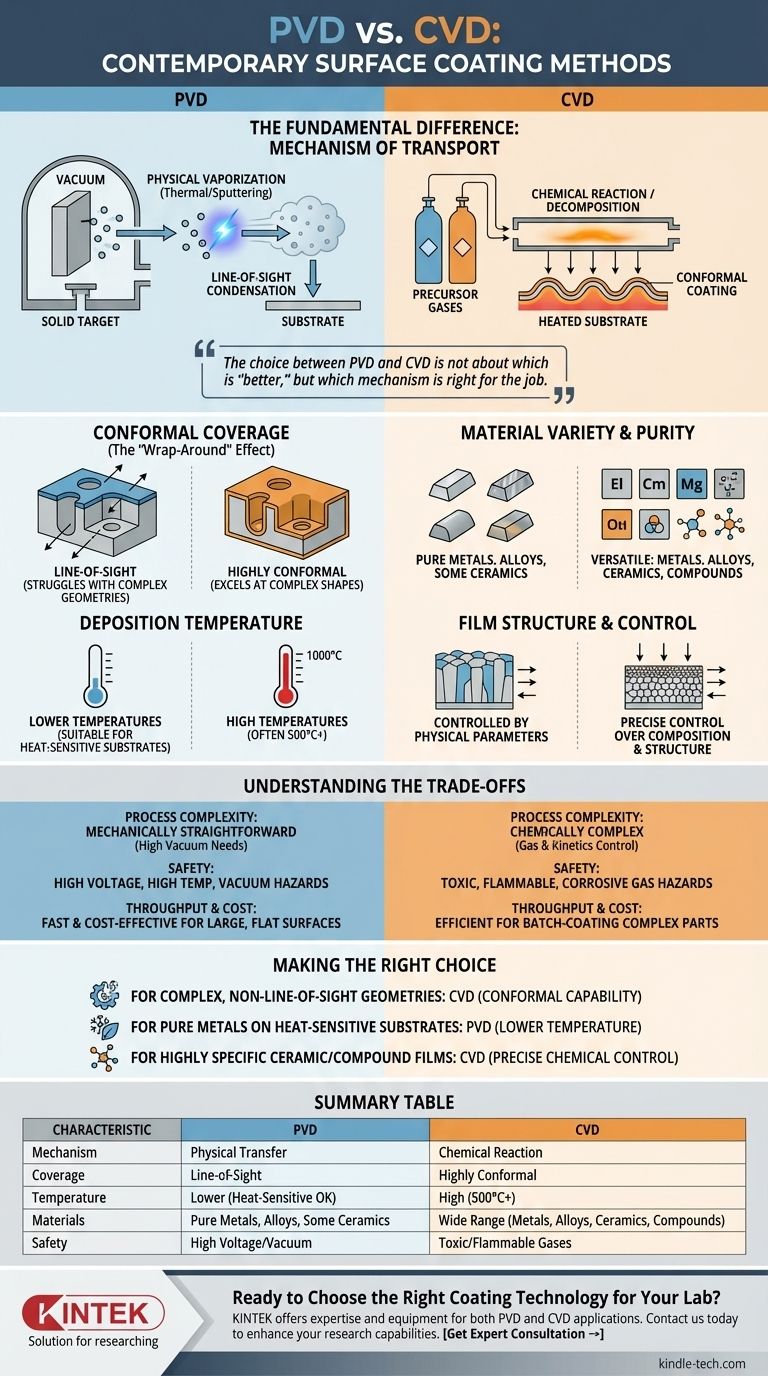

الخيار بين PVD و CVD لا يتعلق بأيهما "أفضل"، بل يتعلق بالآلية المناسبة للمهمة. PVD هي عملية مادية، تعتمد على خط الرؤية، ومثالية لترسيب المواد النقية على أشكال هندسية أبسط، بينما يستخدم CVD التفاعلات الكيميائية لإنشاء طلاءات متوافقة للغاية حتى على الأسطح الأكثر تعقيدًا.

الآلية الأساسية: كيف تعمل كل عملية

لاختيار التكنولوجيا المناسبة، يجب عليك أولاً فهم الاختلاف الأساسي في كيفية تشكل الفيلم. إحداهما عملية نقل مادي، والأخرى عملية إنشاء كيميائي.

الترسيب الفيزيائي للبخار (PVD): نقل مادي

في PVD، تبدأ مادة الطلاء كـ هدف صلب. يتم تحويل هذا الهدف إلى بخار من خلال وسائل فيزيائية بحتة داخل غرفة تفريغ عالية.

الطريقتان الرئيسيتان هما التبخير الحراري، الذي يستخدم درجات حرارة عالية لتبخير الذرات من الهدف، و الرش (Sputtering)، الذي يستخدم بلازما عالية الطاقة لقصف الهدف وتجريد الذرات ماديًا.

ثم تسافر هذه الذرات المتبخرة في خط مستقيم - مسار "خط الرؤية" - حتى تصطدم بالركيزة وتتكثف، مشكلةً الفيلم الصلب.

الترسيب الكيميائي للبخار (CVD): تفاعل كيميائي

يبدأ CVD ليس بهدف صلب، ولكن بواحد أو أكثر من غازات السلائف المتطايرة التي يتم إدخالها إلى غرفة التفاعل.

تتحلل هذه الغازات أو تتفاعل مع بعضها البعض على سطح ركيزة مسخنة. هذا التفاعل الكيميائي هو ما يشكل مادة الطلاء الصلبة مباشرة على الجزء.

نظرًا لأن الترسيب مدفوع بتفاعل كيميائي في بيئة غازية، يمكن للمادة أن تترسب بشكل موحد على جميع الأسطح المكشوفة، بغض النظر عن اتجاهها بالنسبة لمصدر الغاز.

مقارنة خصائص الطلاء الرئيسية

يحدد الاختلاف في الآلية بشكل مباشر خصائص الطلاء النهائي وأنواع الأجزاء التي يمكن معالجتها.

التغطية المتوافقة (تأثير "الالتفاف")

يتفوق CVD في إنتاج طلاءات متوافقة للغاية. طبيعته الغازية تسمح له بطلاء الأشكال المعقدة والأسطح الداخلية بشكل موحد بسهولة.

PVD، كونه عملية خط رؤية، يواجه صعوبة في ذلك. يتطلب تجهيزات معقدة وتدويرًا للجزء لتحقيق التغطية على الأشكال الهندسية غير المسطحة، وغالبًا ما يكون طلاء داخل الثقوب أو القنوات العميقة مستحيلًا.

تنوع المواد والنقاء

CVD متعدد الاستخدامات بشكل استثنائي، وقادر على ترسيب مجموعة واسعة من المواد بما في ذلك المعادن، وسبائك متعددة المكونات، و طبقات سيراميك أو مركبات عالية النقاء ببساطة عن طريق تعديل غازات السلائف.

PVD متعدد الاستخدامات أيضًا ولكنه يستخدم في الغالب لترسيب المعادن النقية، وسبائك محددة، وبعض المركبات الخزفية. يرتبط تكوين الفيلم ارتباطًا مباشرًا بتكوين الهدف المادي.

درجة حرارة الترسيب وتأثير الركيزة

غالبًا ما تتطلب عمليات CVD التقليدية درجات حرارة عالية جدًا (مئات أو حتى أكثر من 1000 درجة مئوية) لدفع التفاعلات الكيميائية اللازمة. وهذا يحد من أنواع مواد الركيزة التي يمكن طلاؤها دون أن تتضرر أو تتشوه.

في حين أن بعض عمليات PVD تستخدم الحرارة، يمكن إجراء العديد منها، مثل الرش، في درجات حرارة أقل بكثير. وهذا يجعل PVD مناسبًا لطلاء المواد الحساسة للحرارة مثل البلاستيك، أو المكونات النهائية حيث من شأن الحرارة العالية أن تغير خصائصها.

هيكل الفيلم والتحكم

يسمح CVD بتحكم دقيق في التركيب الكيميائي للفيلم، والبنية البلورية، وحجم الحبيبات عن طريق الإدارة الدقيقة لمعدلات تدفق الغاز، والضغط، ودرجة الحرارة.

في PVD، يتم التحكم في خصائص الفيلم عن طريق معلمات فيزيائية مثل معدل الترسيب، وطاقة البلازما، وضغط الغرفة.

فهم المفاضلات

لا توجد طريقة حل عالمي. كل طريقة تأتي مع مجموعة خاصة بها من الاعتبارات التشغيلية والقيود.

تعقيد العملية

يمكن أن تكون عمليات CVD معقدة كيميائيًا. يعتمد النجاح على التحكم الدقيق في مخاليط الغاز وحركية التفاعل، وإدارة المنتجات الثانوية.

PVD بسيط ميكانيكيًا في المفهوم، ولكن تحقيق أفلام عالية الجودة يتطلب تحكمًا صارمًا في مستويات التفريغ، ومصادر الطاقة، والإعداد المادي للغرفة.

مخاوف السلامة والبيئة

غالبًا ما يتضمن CVD غازات سلائف تكون سامة أو قابلة للاشتعال أو أكالة، مما يستلزم أنظمة متطورة للمناولة والسلامة.

تعتبر عمليات PVD بشكل عام أنظف من الناحية الكيميائية. المخاطر الرئيسية تتعلق بالجهد العالي، ودرجات الحرارة العالية، وبيئات التفريغ العالي المستخدمة.

الإنتاجية والتكلفة

يعتمد اقتصاد كل عملية بشكل كبير على التطبيق. يمكن أن يكون CVD فعالاً للغاية للطلاء الدفعي لأعداد كبيرة من الأجزاء المعقدة بسبب تغطيته المتوافقة الممتازة.

يمكن أن يكون PVD سريعًا وفعالاً من حيث التكلفة للغاية لطلاء الأسطح الكبيرة المسطحة في نظام خطي، ولكنه يصبح أقل كفاءة للأشكال الهندسية المعقدة التي تتطلب مناورة.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد قرارك بالشكل الهندسي لجزءك والخصائص المرغوبة للفيلم النهائي.

- إذا كان تركيزك الأساسي هو طلاء الأشكال الهندسية المعقدة التي لا تعتمد على خط الرؤية: CVD هو الخيار الأفضل بسبب قدرته الكيميائية المتأصلة على "الالتفاف".

- إذا كان تركيزك الأساسي هو ترسيب المعادن النقية أو السبائك الشائعة على ركائز حساسة للحرارة: يوفر PVD، وخاصة الرش، حلاً بدرجة حرارة أقل وقابل للتحكم بدرجة عالية.

- إذا كان تركيزك الأساسي هو إنشاء أفلام سيراميك أو مركبات محددة للغاية أو أفلام عالية النقاء: يوفر CVD تحكمًا لا مثيل له في التركيب الكيميائي النهائي للفيلم من خلال الإدارة الدقيقة للغازات.

يعد فهم الاختلاف الأساسي بين النقل المادي والإنشاء الكيميائي هو المفتاح لاختيار تكنولوجيا الطلاء المثلى لتحديك الهندسي المحدد.

جدول ملخص:

| الخاصية | PVD (الترسيب الفيزيائي للبخار) | CVD (الترسيب الكيميائي للبخار) |

|---|---|---|

| الآلية | نقل مادي للمادة الصلبة/السائلة | تفاعل كيميائي لغازات السلائف |

| التغطية | خط الرؤية (محدود في الأشكال الهندسية المعقدة) | متوافق للغاية (يلتف حول الأشكال المعقدة) |

| درجة الحرارة | درجات حرارة أقل (مناسب للركائز الحساسة للحرارة) | درجات حرارة عالية (غالبًا 500 درجة مئوية+) |

| المواد | معادن نقية، سبائك، بعض السيراميك | مجموعة واسعة: معادن، سبائك، سيراميك، مركبات |

| السلامة | مخاطر الجهد العالي/التفريغ العالي | مخاطر الغازات السامة والقابلة للاشتعال والأكالة |

هل أنت مستعد لاختيار تكنولوجيا الطلاء المناسبة لمختبرك؟

سواء كنت بحاجة إلى PVD للركائز الحساسة للحرارة أو CVD للأشكال الهندسية المعقدة، تمتلك KINTEK الخبرة والمعدات لدعم متطلبات الطلاء السطحي لديك. يتخصص فريقنا في مساعدة المختبرات على اختيار وتنفيذ طريقة الترسيب المثلى لتطبيقاتها المحددة.

اتصل بنا اليوم لمناقشة احتياجات مشروعك واكتشاف كيف يمكن لحلول معدات المختبرات من KINTEK تعزيز قدراتك البحثية.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- هل يمكن لـ PECVD المُرَسَّب بالبلازما أن يرسب المعادن؟ لماذا نادرًا ما يُستخدم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) لترسيب المعادن

- ما هي إمكانيات معالجة أنظمة ICPCVD؟ تحقيق ترسيب طبقات منخفضة الضرر في درجات حرارة منخفضة للغاية

- ما هي عملية الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) في أشباه الموصلات؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- لماذا تعتبر شبكة المطابقة ضرورية في تقنية ترسيب البخار المعزز بالبلازما بالترددات الراديوية (RF-PECVD) لأفلام السيليكون؟ ضمان استقرار البلازما والترسيب الموحد

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للوظيفة والمواد وطرق الترسيب