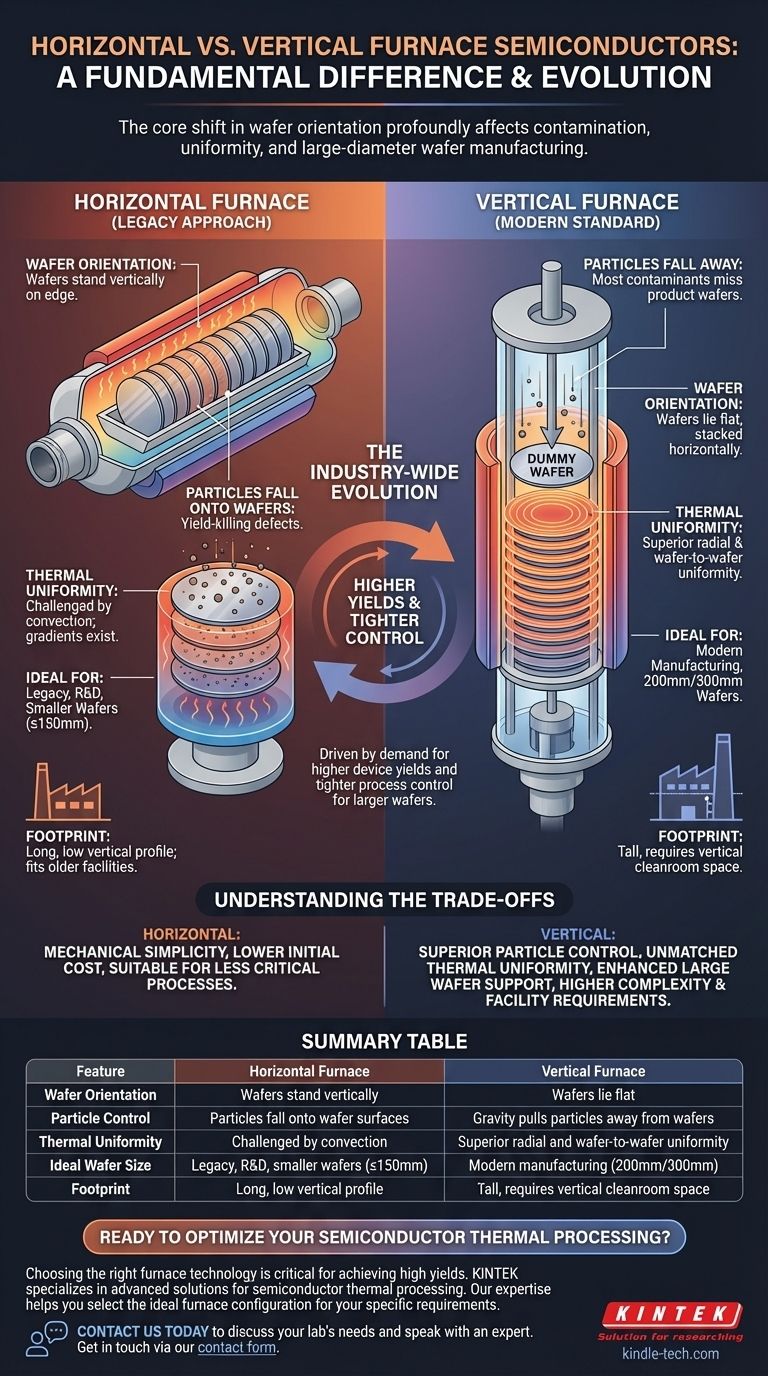

الفرق الأساسي بين الأفران العمودية والأفقية في تصنيع أشباه الموصلات هو اتجاه الرقائق أثناء المعالجة. تعالج الأفران الأفقية الرقائق وهي واقفة عموديًا في أنبوب أفقي، بينما تعالج الأفران العمودية الرقائق وهي مستلقية بشكل مسطح في أنبوب عمودي. هذا التغيير الظاهري البسيط في الاتجاه له عواقب وخيمة على التحكم في التلوث، وتوحيد العملية، والقدرة على تصنيع رقائق السيليكون الحديثة ذات القطر الكبير.

لم يكن التحول الصناعي من الأفران الأفقية إلى العمودية مسألة تفضيل، بل كان تطورًا ضروريًا. لقد كان مدفوعًا بالطلب المتواصل على إنتاجية أجهزة أعلى وتحكم أدق في العمليات، وهو ما لم تعد التصاميم الأفقية قادرة على توفيره للرقائق الأكبر حجمًا.

الفرق الجوهري: اتجاه الرقاقة

في قلب تصنيع أشباه الموصلات توجد عمليات حرارية مثل الأكسدة والانتشار والتلدين، والتي تتطلب تسخين الرقائق إلى درجات حرارة قصوى. الفرن هو الحجرة التي يحدث فيها هذا، وتصميمه يؤثر بشكل مباشر على جودة النتيجة.

الأفران الأفقية: النهج التقليدي

في الفرن الأفقي، يتم تحميل الرقائق في "قارب" من الكوارتز، وهي تقف على حوافها مثل الأطباق في رف تجفيف. ثم يتم دفع هذا القارب بأكمله ميكانيكيًا إلى أنبوب كوارتز أفقي طويل.

كان هذا التصميم هو المعيار لعقود، خاصة بالنسبة للرقائق الأصغر (150 مم وما دون). إنه أبسط ميكانيكيًا وله ارتفاع عمودي أقل، مما يجعله يتناسب بسهولة مع مرافق التصنيع القديمة.

الأفران العمودية: المعيار الحديث

في الفرن العمودي، يتم تحميل الرقائق وهي مستلقية بشكل مسطح، مكدسة أفقيًا في قارب. يتم بعد ذلك إنزال هذا القارب بواسطة مصعد من الأسفل أو الأعلى إلى أنبوب معالجة عمودي.

يهيمن هذا التصميم على جميع مصانع التصنيع الحديثة، خاصة للرقائق مقاس 200 مم و 300 مم. النظام بأكمله أطول وغالبًا ما يتطلب تخطيطًا أكثر تعقيدًا لغرفة التنظيف لاستيعاب آليات التحميل.

لماذا أصبحت الأفران العمودية هي المعيار

كان التحول إلى الأفران العمودية استجابة مباشرة لقيود التصميم الأفقي، والتي أصبحت حرجة مع زيادة أحجام الرقائق وتقلص ميزات الجهاز.

تحكم فائق في الجسيمات

في الفرن الأفقي، تسقط أي جسيمات تتساقط من أعلى الأنبوب مباشرة على السطح النشط للرقائق الموجودة أسفله. هذا مصدر رئيسي للعيوب التي تقضي على الإنتاجية.

تحل الأفران العمودية هذه المشكلة بالجاذبية. تسقط الجسيمات للأسفل، بالتوازي مع السطح المسطح للرقائق. تهبط معظم الملوثات فقط على الرقاقة العلوية في المجموعة، والتي غالبًا ما تكون رقاقة تضحية أو "وهمية"، وتحمي رقائق المنتج القيمة الموجودة تحتها.

توحيد حراري لا مثيل له

يعد تحقيق درجة حرارة موحدة تمامًا عبر كل رقاقة أمرًا بالغ الأهمية لنمو الغشاء المتسق وأداء الجهاز. تكافح الأفران الأفقية مع هذا بسبب الحمل الحراري الطبيعي. يرتفع الغاز الساخن، مما يخلق تدرجًا في درجة الحرارة من أعلى إلى أسفل الأنبوب.

في الفرن العمودي، تخلق عناصر التسخين الدائرية المتماثلة وتدفق الغاز العمودي منطقة درجة حرارة مستقرة للغاية وموحدة شعاعيًا. يضمن هذا أن كل رقاقة في المجموعة، والسطح بأكمله لكل رقاقة، يواجه نفس الظروف الحرارية بالضبط، مما يؤدي إلى توحيد أكسيد فائق.

دعم محسن للرقائق للأقطار الكبيرة

مع نمو الرقائق لتصبح أكبر وأرق، أصبح الاستقرار المادي مصدر قلق. إن وضع رقاقة كبيرة مقاس 300 مم على حافتها عند درجة حرارة تزيد عن 1000 درجة مئوية، كما يتطلب الفرن الأفقي، يُدخل إجهادًا ويمكن أن يسبب تشوهًا.

يؤدي وضع الرقاقة بشكل مسطح في الفرن العمودي إلى توفير دعم موحد عبر سطحها بالكامل، مما يمنع الإجهاد والتشوه الناجم عن الجاذبية. هذا ضروري للحفاظ على التسطيح المثالي المطلوب لخطوات الطباعة الضوئية اللاحقة.

فهم المفاضلات

في حين أن الأفران العمودية توفر أداءً فائقًا، فإن الاختيار لا يخلو من الاعتبارات. لا تزال الأفران الأفقية موجودة لتطبيقات محددة بسبب مجموعتها الخاصة من المزايا.

البصمة وتكلفة المنشأة

الأفران العمودية طويلة وتتطلب مساحة كبيرة في غرفة التنظيف العمودية، وغالبًا ما تمتد إلى مستوى ما تحت المصنع أدناه. وهذا يزيد من تكاليف بناء المنشأة وتعقيدها.

على النقيض من ذلك، فإن الأفران الأفقية طويلة ولكن لها ارتفاع عمودي منخفض، مما يسهل تركيبها في المرافق غير المصممة للمعدات الطويلة.

التكلفة والتعقيد

أنظمة الروبوتات لتحميل وتفريغ الأفران العمودية أكثر تعقيدًا من آليات الدفع البسيطة للأنظمة الأفقية. يمكن أن يترجم هذا إلى استثمار رأسمالي أولي أعلى وروتين صيانة أكثر تعقيدًا في نهاية المطاف.

بالنسبة للعمليات التي لا يتطلب فيها المستوى النهائي من التحكم، يمكن أن يكون الفرن الأفقي حلاً أكثر فعالية من حيث التكلفة.

اتخاذ الخيار الصحيح لهدفك

يتم تحديد الاختيار بين أنواع الأفران في نهاية المطاف من خلال المتطلبات التقنية للعملية وحجم الرقاقة.

- إذا كان تركيزك الأساسي هو التصنيع المتطور (رقائق 200 مم/300 مم): الفرن العمودي هو الخيار الوحيد، لأن التحكم الفائق في التلوث والتوحيد الحراري غير قابل للتفاوض لتحقيق إنتاجية عالية.

- إذا كان تركيزك الأساسي على المنتجات القديمة، أو البحث والتطوير، أو الطبقات غير الحرجة على الرقائق الأصغر: يمكن أن يكون الفرن الأفقي أداة قابلة للتطبيق تمامًا وفعالة من حيث التكلفة تبسط متطلبات المنشأة.

في نهاية المطاف، يكشف فهم فيزياء التلوث وتدفق الحرارة داخل هذه الأنظمة عن سبب تطور الصناعة، مع إعطاء الأولوية للتحكم في العملية قبل كل شيء.

جدول ملخص:

| الميزة | الفرن الأفقي | الفرن العمودي |

|---|---|---|

| اتجاه الرقاقة | تقف الرقائق عموديًا | تستلقي الرقائق بشكل مسطح |

| التحكم في الجسيمات | تسقط الجسيمات على أسطح الرقائق | تسحب الجاذبية الجسيمات بعيدًا عن الرقائق |

| التوحيد الحراري | يتأثر بالحمل الحراري | توحيد شعاعي وفائق من رقاقة إلى رقاقة |

| حجم الرقاقة المثالي | المنتجات القديمة، البحث والتطوير، الرقائق الأصغر (≤150 مم) | التصنيع الحديث (200 مم/300 مم) |

| البصمة | طويل، منخفض الارتفاع العمودي | طويل، يتطلب مساحة عمودية في غرفة التنظيف |

هل أنت مستعد لتحسين المعالجة الحرارية لأشباه الموصلات لديك؟

يعد اختيار تكنولوجيا الفرن المناسبة أمرًا بالغ الأهمية لتحقيق إنتاجية عالية وتوحيد العملية. تتخصص KINTEK في توفير معدات ومواد استهلاكية متقدمة للمختبرات، بما في ذلك حلول المعالجة الحرارية لأشباه الموصلات. يمكن لخبرتنا مساعدتك في اختيار التكوين المثالي للفرن لحجم الرقاقة ومتطلبات العملية المحددة لديك.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز كفاءة مختبرك ودفع تصنيع أشباه الموصلات لديك إلى الأمام. تواصل معنا عبر نموذج الاتصال الخاص بنا للتحدث مع خبير.

دليل مرئي

المنتجات ذات الصلة

- فرن تسخين أنبوبي RTP لفرن كوارتز معملي

- فرن أنبوبي معملي رأسي من الكوارتز

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن أنبوب كوارتز معملي بدرجة حرارة 1400 درجة مئوية مع فرن أنبوبي من الألومينا

يسأل الناس أيضًا

- مما تُصنع أنابيب الكوارتز؟ الكوارتز المصهور للمقاومة الحرارية والكيميائية القصوى

- ماذا تفعل أنبوبة الكوارتز؟ إنشاء بيئة نقية وعالية الحرارة للعمليات الحرجة

- ما هي درجة الحرارة القصوى لفرن الأنبوب الكوارتزي؟ الحدود الرئيسية للتشغيل الآمن والفعال

- ما هو تسخين أنبوب الكوارتز؟اكتشف فوائدها وتطبيقاتها

- ما هو تصنيف درجة حرارة أنبوب الكوارتز؟ تحقيق أقصى أداء وتجنب الفشل