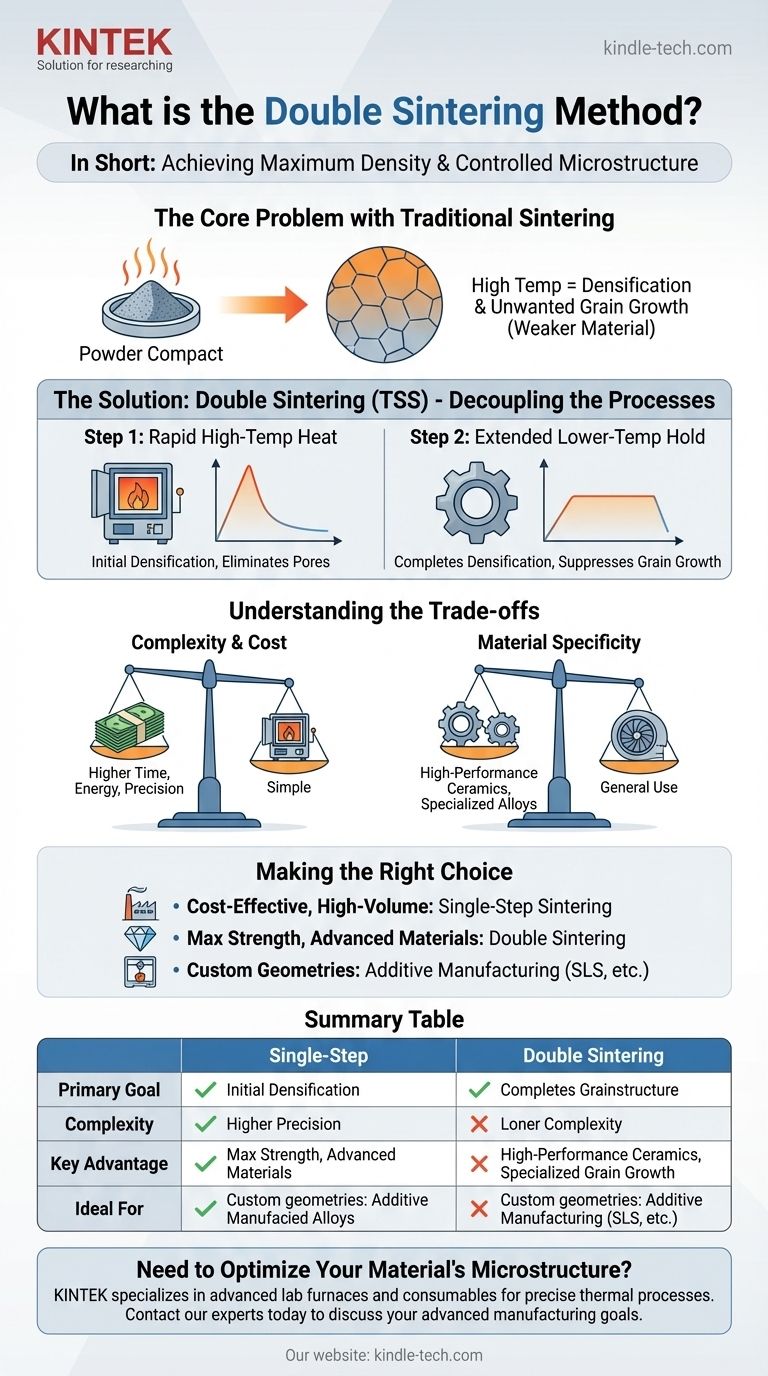

باختصار، طريقة التلبيد المزدوج هي عملية حرارية متخصصة تستخدم دورتي تسخين وتبريد متميزتين بدلاً من دورة واحدة. هدفها الأساسي هو تحقيق منتج نهائي كثيف مع التحكم الدقيق في البنية المجهرية، وتحديداً عن طريق تقليل نمو الحبيبات الداخلية، وهو ما يمثل تحديًا غالبًا في عمليات التلبيد الفردي القياسية.

تكمن المشكلة الأساسية في التلبيد التقليدي في أن درجات الحرارة العالية المطلوبة لتحقيق الكثافة تسبب أيضًا نموًا غير مرغوب فيه للحبيبات، مما قد يضعف المادة. يحل التلبيد المزدوج هذه المشكلة عن طريق فصل الظاهرتين - باستخدام خطوة أولى بدرجة حرارة عالية لتحقيق الكثافة الأولية وخطوة ثانية بدرجة حرارة أقل لإكمال الكثافة مع قمع نمو الحبيبات.

أساسيات التلبيد

ما الذي يحققه التلبيد

التلبيد هو عملية تصنيع تضغط مادة مسحوقية إلى كتلة صلبة باستخدام الحرارة والضغط.

السر يكمن في أن درجة الحرارة تظل أقل من درجة انصهار المادة. هذا يسمح للجسيمات الفردية بالاندماج عند نقاط اتصالها.

عملية الخطوة الواحدة القياسية

في العملية النموذجية، يتم تشكيل جزء "أخضر" عن طريق خلط المسحوق الأساسي مع عامل ربط مؤقت.

عند التسخين، يحترق هذا الرابط. ومع ارتفاع درجة الحرارة، تبدأ جزيئات المسحوق في الترابط، مما يقلل من الفراغات المسامية بينها ويخلق جسمًا صلبًا كثيفًا.

هذه الطريقة فعالة للغاية للمواد ذات نقاط الانصهار العالية، مثل المعادن والسيراميك، وهي أساسية في علم المعادن المساحيق وبعض أنواع الطباعة ثلاثية الأبعاد.

لماذا تكون خطوة التلبيد الثانية ضرورية

الصراع الأساسي: الكثافة مقابل نمو الحبيبات

الهدف النهائي للتلبيد هو تحقيق أقصى كثافة (أي الحد الأدنى من المسامية). يتطلب هذا درجات حرارة عالية لدفع الانتشار الذري الذي يدمج الجسيمات معًا.

ومع ذلك، فإن درجات الحرارة العالية نفسها تعزز أيضًا نمو الحبيبات. عندما تندمج الحبيبات الصغيرة في حبيبات أكبر، يمكن أن تتدهور الخواص الميكانيكية للمادة، مثل القوة والصلابة، بشكل كبير.

في خطوة تلبيد واحدة، تُجبر على تقديم تنازلات بين تحقيق كثافة عالية ومنع نمو الحبيبات المفرط.

الحل: فصل العمليات

طريقة التلبيد المزدوج، والتي يطلق عليها غالبًا التلبيد على خطوتين (TSS)، تفصل بذكاء بين هاتين العمليتين المتنافستين.

تتضمن الخطوة الأولى تسخين المادة بسرعة إلى درجة حرارة عالية لفترة قصيرة جدًا. تبدأ هذه الخطوة عملية الكثافة، مما يقضي على العديد من المسام.

ثم يتم تبريد المادة بسرعة إلى درجة حرارة أقل قليلاً ويتم تثبيتها عند هذه الدرجة لفترة طويلة. عند درجة الحرارة الثانية هذه، يظل معدل تحقيق الكثافة مرتفعًا نسبيًا، بينما يتم قمع معدل نمو الحبيبات بشكل كبير.

فهم المفاضلات

تعقيد العملية والتكلفة

العيب الرئيسي للتلبيد المزدوج هو تعقيده. يتطلب تحكمًا دقيقًا في معدلات التسخين والتبريد، مما يستلزم معدات أفران أكثر تطوراً.

هذه الخطوة الإضافية والحاجة إلى الدقة تزيد من استهلاك الوقت والطاقة للعملية، مما يجعلها أكثر تكلفة من التلبيد التقليدي ذي الخطوة الواحدة.

خصوصية المادة والتطبيق

التلبيد المزدوج ليس حلاً شاملاً. تعتمد فعاليته بشكل كبير على نظام المادة المحدد المستخدم.

يتم تطبيقه في الغالب على السيراميك عالي الأداء أو السبائك المعدنية المتخصصة حيث يكون تحقيق بنية مجهرية دقيقة الكثافة بالكامل أمرًا بالغ الأهمية لأداء التطبيق النهائي - ويستحق التكلفة الإضافية.

اتخاذ القرار الصحيح لهدفك

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة وذو الحجم الكبير: فإن التلبيد القياسي ذي الخطوة الواحدة هو دائمًا الخيار الأكثر عملية واقتصادية.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قوة ميكانيكية في المواد المتقدمة: يوفر التلبيد المزدوج تحكمًا فائقًا في البنية المجهرية النهائية وهو أداة قوية للتطبيقات عالية الأداء.

- إذا كان تركيزك الأساسي هو إنشاء أشكال هندسية مخصصة عبر التصنيع الإضافي: تستخدم تقنيات مثل التلبيد بالليزر الانتقائي (SLS) نهجًا مختلفًا طبقة تلو الأخرى، ولكن الهدف الأساسي المتمثل في دمج المسحوق مع إدارة الحرارة يظل مبدأً أساسيًا.

في نهاية المطاف، يتطلب اختيار طريقة التلبيد الموازنة بين خصائص المادة المرغوبة والقيود المفروضة على التكلفة والوقت وتعقيد التصنيع.

جدول الملخص:

| الجانب | التلبيد بخطوة واحدة | التلبيد المزدوج |

|---|---|---|

| الهدف الأساسي | إنتاج فعال من حيث التكلفة وذو حجم كبير | أقصى كثافة مع حجم حبيبات مُتحكم به |

| تعقيد العملية | أقل | أعلى (يتطلب تحكمًا دقيقًا في درجة الحرارة) |

| الميزة الرئيسية | البساطة والسرعة | خصائص مادية نهائية فائقة (قوة، صلابة) |

| مثالي لـ | التطبيقات العامة | السيراميك عالي الأداء والسبائك المتخصصة |

هل تحتاج إلى تحسين البنية المجهرية لمادتك؟ طريقة التلبيد المزدوج هي حل متطور لتحقيق أقصى كثافة وقوة في التطبيقات عالية الأداء. تتخصص KINTEK في توفير أفران المختبرات المتقدمة والمواد الاستهلاكية المطلوبة للعمليات الحرارية الدقيقة مثل هذه. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم أهدافك في تصنيع المواد المتقدمة.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- هل الأجزاء المعدنية الملبدة أقوى من الطرق الأخرى؟ دليل لأداء علم المعادن المسحوقة

- ما هي العيوب في عملية المعالجة الحرارية؟ منع التشققات والتشوه والبقع اللينة

- ما هي بعض الأمثلة على التطبيقات التي تتطلب مجمدات فائقة الانخفاض؟ احمِ عيناتك الأكثر قيمة

- كيف تقيس معدل الانصهار؟ تقنيات التحليل الدقيق للمواد

- ما هو نتاج الانحلال الحراري البطيء؟ الفحم الحيوي والزيت والغاز الاصطناعي المصممان خصيصًا من الكتلة الحيوية

- ما هي عمليات المعالجة الحرارية الخمس؟ التخمير الرئيسي، والتصليد، والتطبيع والمزيد

- ما هي عملية الغمس لترسيب الأغشية الرقيقة؟ دليل للترسيب السائل المتحكم فيه

- ما مدى صداقة الكتلة الحيوية للبيئة؟ الأمر يعتمد على المصدر والإدارة