لتصنيع الجرافين، لا توجد درجة حرارة نمو ثابتة واحدة. باستخدام الطريقة الأكثر شيوعًا، وهي الترسيب الكيميائي للبخار بالضغط المنخفض (LPCVD)، ينمو الجرافين عادةً في نطاق درجة حرارة يتراوح من 800 درجة مئوية إلى 1050 درجة مئوية. هذه درجة الحرارة ليست قيمة معزولة؛ بل تعتمد بشكل حاسم على المحفز المعدني المستخدم، والضغط داخل الغرفة، ونوع غاز مصدر الكربون.

بينما تعد درجة الحرارة المرتفعة هي المحفز لتكوين الجرافين، فإن التخليق الناجح لا يتعلق بتحقيق رقم واحد. الهدف الحقيقي هو تحقيق توازن دقيق بين درجة الحرارة والضغط والركيزة المحفزة للتحكم في الجودة النهائية وسمك طبقة الجرافين.

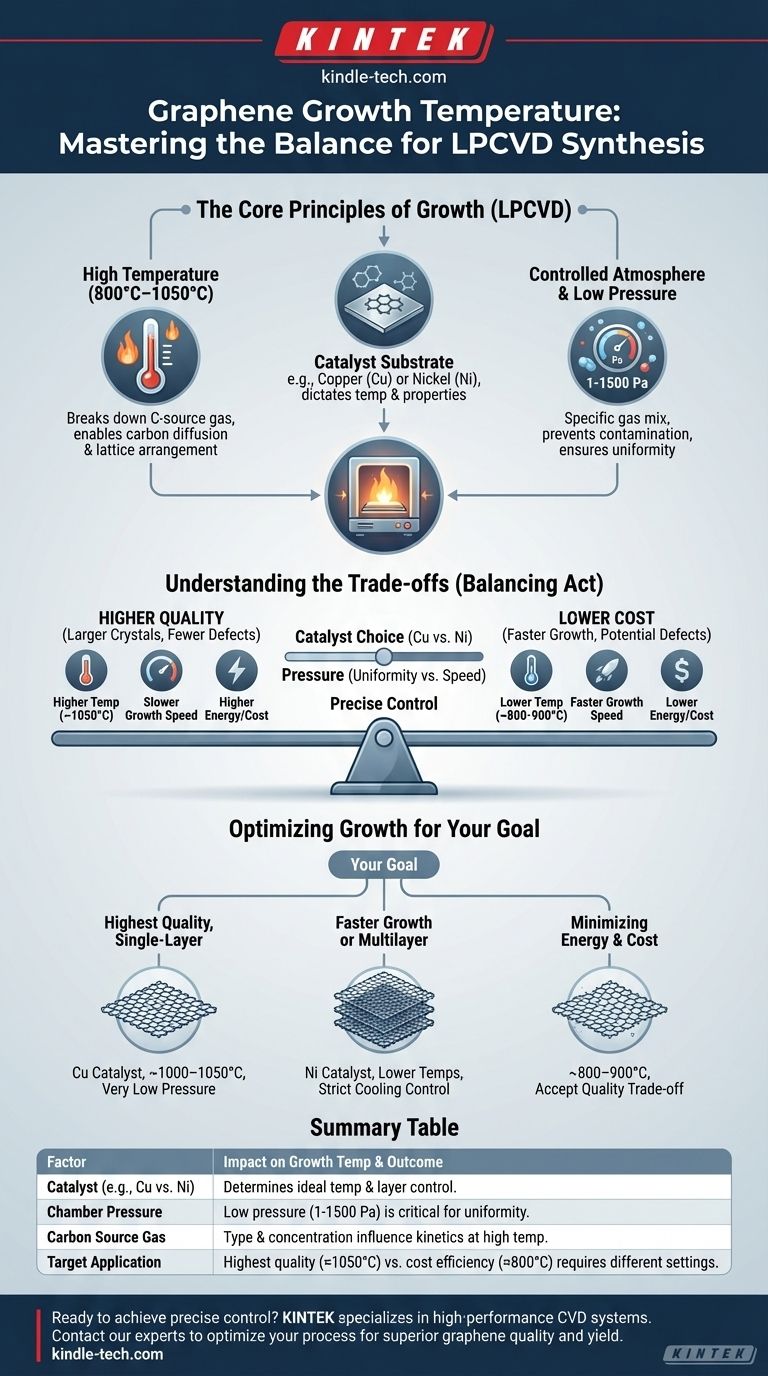

المبادئ الأساسية لنمو الجرافين

يرتبط نطاق درجة الحرارة المحدد حصريًا تقريبًا بالترسيب الكيميائي للبخار (CVD)، وهي الطريقة الأكثر قابلية للتطوير والأكثر استخدامًا لإنتاج صفائح جرافين عالية الجودة وذات مساحة كبيرة. يكشف فهم هذه العملية لماذا تعد درجة الحرارة مجرد جزء واحد من لغز أكبر.

دور درجة الحرارة المرتفعة

تخدم درجات الحرارة المرتفعة (800 درجة مئوية فما فوق) وظيفتين أساسيتين. أولاً، توفر الطاقة اللازمة لتكسير غاز مصدر الكربون (عادة الميثان، CH₄) إلى ذرات كربون تفاعلية. ثانيًا، تتيح هذه الحرارة لذرات الكربون أن تذوب وتنتشر عبر سطح المحفز المعدني، حيث تترتب في بنية شبكية سداسية من الجرافين.

ركيزة المحفز هي المفتاح

لا ينمو الجرافين في الفراغ؛ بل ينمو على ركيزة تعمل أيضًا كمحفز. المعادن الانتقالية مثل النحاس (Cu) والنيكل (Ni) هي المعايير الصناعية لهذا الغرض. يؤثر اختيار المعدن بشكل مباشر على درجة الحرارة المثالية وخصائص الجرافين الناتجة.

أهمية الغلاف الجوي المتحكم فيه

أثناء CVD، تُملأ الغرفة بمزيج معين من الغازات. يشمل ذلك غازًا ناقلاً (مثل الأرجون أو الهيدروجين) وكمية صغيرة جدًا من غاز يحتوي على الكربون. يُحافظ على النظام بأكمله عند ضغط منخفض جدًا، يتراوح عادةً بين 1 و 1500 باسكال.

لماذا الضغط المنخفض حاسم

يعد التشغيل عند ضغط منخفض ضروريًا للنمو عالي الجودة. فهو يمنع الجزيئات الجوية غير المرغوب فيها من تلويث العملية ويساعد على ضمان ترسب ذرات الكربون بشكل موحد عبر سطح المحفز، وهو أمر بالغ الأهمية لإنتاج طبقة واحدة متسقة.

فهم المفاضلات

يعد تحقيق درجة حرارة النمو المثالية عملية موازنة دقيقة. تتضمن القيمة المحددة المختارة ضمن نطاق 800-1050 درجة مئوية مفاضلات كبيرة بين الجودة والتكلفة والتعقيد.

درجة الحرارة مقابل جودة البلورة

بشكل عام، تعزز درجات الحرارة الأعلى ضمن النطاق (التي تقترب من 1050 درجة مئوية) نمو جرافين أنقى وبلورات أكبر مع عدد أقل من العيوب. ومع ذلك، تتطلب هذه الدرجات حرارة معدات أكثر قوة وتكلفة وتستهلك طاقة أكبر بكثير.

اختيار المحفز يغير كل شيء

ترتبط درجة الحرارة المثالية ارتباطًا وثيقًا بالمحفز. يتميز النحاس بذوبانية كربون منخفضة جدًا، مما يعني أن الجرافين يتكون مباشرة على السطح في طبقة واحدة ذاتية التحديد، مما يجعله خيارًا شائعًا. يتميز النيكل بذوبانية كربون أعلى، مما يسمح بنمو أسرع ولكنه ينطوي على خطر تكوين جرافين متعدد الطبقات غير مرغوب فيه وغير موحد إذا لم يتم التحكم في عملية التبريد بدقة شديدة.

الضغط ومعدل النمو

بينما يعد الضغط المنخفض حيويًا للتجانس، هناك مفاضلة مع سرعة النمو. يمكن أن تؤدي الضغوط المنخفضة للغاية إلى إبطاء المعدل الذي يتفاعل به غاز مصدر الكربون مع المحفز، مما يقلل من الإنتاجية الإجمالية. يجب على المهندسين إيجاد ضغط منخفض بما يكفي للجودة ولكنه مرتفع بما يكفي للإنتاج الفعال.

تحسين النمو لهدفك

تُحدد درجة الحرارة "الأفضل" حسب هدفك. سواء كنت تجري بحثًا أكاديميًا أو تطور منتجًا تجاريًا، فإن هدفك يملي معايير العملية المثالية.

- إذا كان تركيزك الأساسي هو الجرافين أحادي الطبقة عالي الجودة: فمن المرجح أن تستخدم محفزًا من رقائق النحاس (Cu) بالقرب من الحد الأعلى لنطاق درجة الحرارة (~1000-1050 درجة مئوية) تحت ضغط منخفض جدًا.

- إذا كان تركيزك الأساسي هو استكشاف الجرافين متعدد الطبقات أو النمو الأسرع: يعد محفز النيكل (Ni) خيارًا قابلاً للتطبيق، غالبًا عند درجات حرارة أقل قليلاً، ولكنه يتطلب تحكمًا صارمًا في مرحلة التبريد لإدارة ترسب الكربون.

- إذا كان تركيزك الأساسي هو تقليل تكلفة الطاقة وإجهاد المعدات: يمكن التشغيل عند الحد الأدنى من نطاق درجة الحرارة (~800-900 درجة مئوية)، ولكن يجب عليك قبول مفاضلة محتملة في جودة الفيلم وزيادة في العيوب الهيكلية.

في النهاية، يكمن إتقان نمو الجرافين في فهم هذه المتغيرات المترابطة والتحكم فيها بدقة لتحقيق نتيجتك المحددة.

جدول الملخص:

| العامل | التأثير على درجة حرارة النمو والنتيجة |

|---|---|

| المحفز (مثل النحاس مقابل النيكل) | يحدد درجة الحرارة المثالية والتحكم في الطبقات (أحادية مقابل متعددة الطبقات). |

| ضغط الغرفة | الضغط المنخفض (1-1500 باسكال) حاسم للتجانس والأغشية عالية الجودة. |

| غاز مصدر الكربون | يؤثر نوع وتركيز الغاز على حركية التفاعل عند درجات الحرارة المرتفعة. |

| التطبيق المستهدف | أعلى جودة (≈1050 درجة مئوية) مقابل كفاءة التكلفة (≈800 درجة مئوية) تتطلب إعدادات مختلفة. |

هل أنت مستعد لتحقيق تحكم دقيق في تصنيع الجرافين الخاص بك؟ تعد معدات المختبر المناسبة أساسية لإتقان التوازن بين درجة الحرارة والضغط والمحفز. تتخصص KINTEK في أنظمة CVD عالية الأداء والمواد الاستهلاكية للمختبرات المصممة لأبحاث المواد المتقدمة. تواصل مع خبرائنا اليوم لمناقشة كيف يمكن لحلولنا أن تساعدك على تحسين عمليتك للحصول على جودة وإنتاجية فائقة للجرافين.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي معملي عمودي

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

يسأل الناس أيضًا

- ما هي التطبيقات الشائعة لفرن الأنبوب؟ ضروري للمعالجة الحرارية والتخليق والتنقية

- ما هي درجة حرارة الأنبوب الخزفي العالية؟ من 1100 درجة مئوية إلى 1800 درجة مئوية، اختر المادة المناسبة

- ما هي الأنبوب المستخدم للفرن الأنبوبي؟ اختر المادة المناسبة لدرجة الحرارة والجو

- ما هي تطبيقات الفرن الأنبوبي؟ افتح آفاق المعالجة الدقيقة في درجات الحرارة العالية

- ما هي مزايا استخدام بطانة من الألومينا في فرن أنبوبي لمحاكاة تآكل احتراق الكتلة الحيوية؟