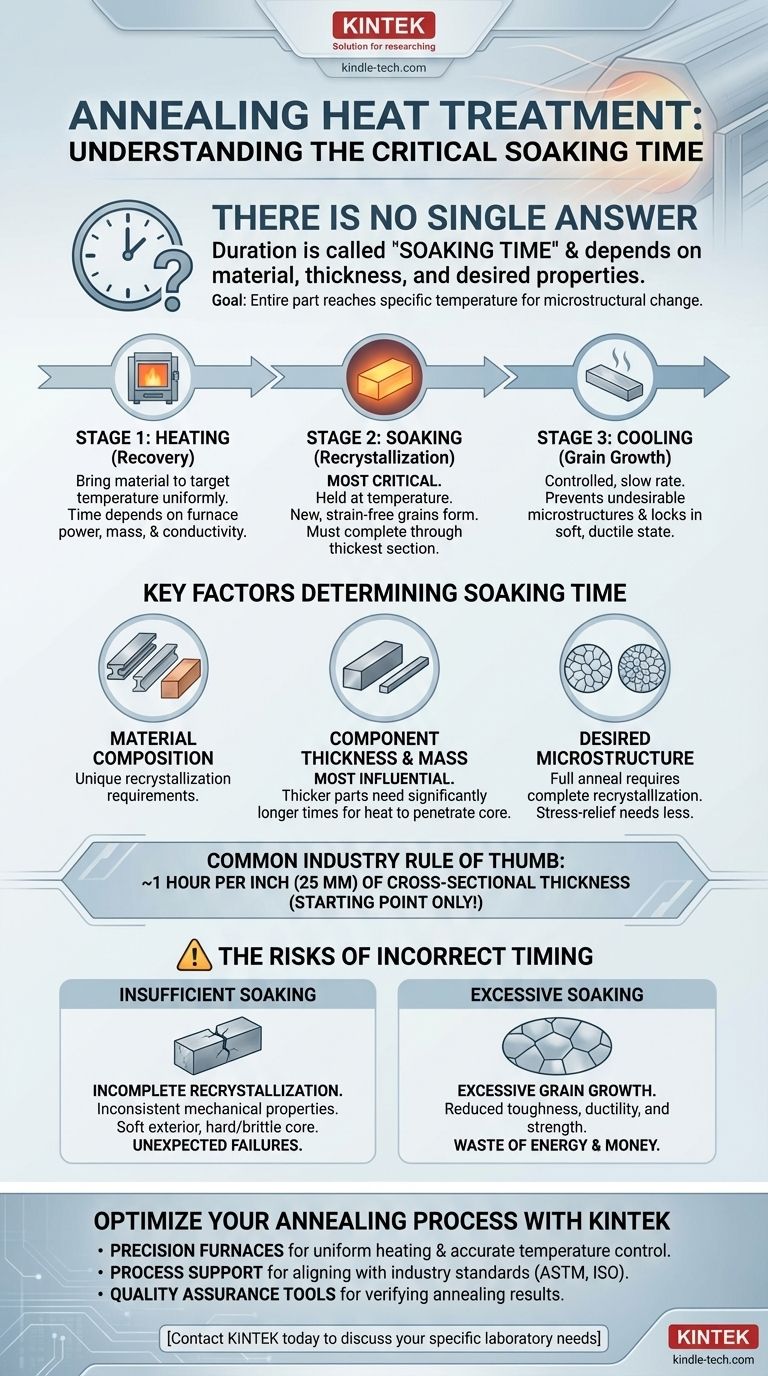

من الأهمية بمكان، لا توجد إجابة واحدة لطول الفترة الزمنية التي يتم فيها تطبيق الحرارة أثناء التخمير. تعتمد المدة، والتي تُعرف بدقة أكبر باسم وقت النقع، بالكامل على تكوين المادة وسمكها والخصائص المحددة التي تهدف إلى تحقيقها. العملية لا تتعلق بوقت ثابت بل بالتأكد من وصول الجزء بأكمله إلى درجة حرارة محددة والاحتفاظ بها لفترة كافية لتغيير هيكله الداخلي.

المبدأ الأساسي للتخمير ليس مجرد التسخين، بل الاحتفاظ بالمادة عند درجة حرارة محددة حتى يكتمل التحول الميكروي المطلوب، والمعروف باسم إعادة التبلور، في جميع أنحاء مقطعها العرضي بالكامل. مدة "النقع" هذه هي المتغير الحاسم، وليست وقت التسخين الأولي.

المراحل الثلاث لدورة التخمير

لفهم المكون الزمني، يجب أن تدرك أولاً أن التخمير عملية من ثلاثة أجزاء. مرحلة "التسخين" هي مجرد البداية.

1. التسخين إلى درجة الحرارة المستهدفة (الاستعادة)

هذه هي المرحلة الأولية التي يسخن فيها الفرن المكون. الهدف الأساسي هو رفع المادة إلى درجة حرارة التخمير المطلوبة بأكبر قدر ممكن من التجانس.

يعتمد الوقت اللازم لهذه المرحلة على طاقة الفرن وكتلة المكون والتوصيل الحراري له. إنها ليست المتغير الأكثر أهمية من حيث الوقت للنجاح في علم المعادن.

2. النقع عند درجة الحرارة المستهدفة (إعادة التبلور)

هذه هي المرحلة الأكثر أهمية وتتعلق مباشرة بسؤالك. يتم الاحتفاظ بالمكون، أو "نقعه"، عند درجة حرارة التخمير.

خلال هذا الثبات، تبدأ بلورات جديدة خالية من الإجهاد في التكون والنمو داخل المعدن، وهي عملية تسمى إعادة التبلور. هذا ما يخفف الإجهادات الداخلية ويزيد من ليونة المادة ويليّنها. الهدف هو الاحتفاظ بها لفترة كافية لإكمال هذه العملية عبر أسمك جزء من المكون.

3. التبريد المتحكم فيه (نمو الحبيبات)

بعد النقع، يتم تبريد المكون بمعدل محدد، وغالباً ما يكون بطيئاً جداً. معدل التبريد حاسم لمنع تكوين هياكل مجهرية غير مرغوب فيها وضمان تثبيت الحالة اللينة واللدنة. يمكن أن يؤدي التبريد السريع إلى إعادة إدخال الإجهاد أو تكوين الصلابة، مما يبطل الغرض من التخمير.

العوامل الرئيسية التي تحدد وقت النقع

وقت النقع المناسب هو قرار هندسي محسوب يعتمد على عدة عوامل.

تكوين ونوع المادة

تتمتع السبائك المختلفة بدرجات حرارة حركية مختلفة تماماً لإعادة التبلور. على سبيل المثال، تتطلب الفولاذات عالية الكربون تحكماً أكثر دقة من الفولاذات منخفضة الكربون، وسبائك الألومنيوم لها معايير مختلفة تماماً عن النحاس.

سمك وكتلة المكون

هذا هو العامل الأكثر تأثيراً. يجب أن تخترق الحرارة قلب المادة. يتطلب الجزء السميك وقتاً أطول بكثير للنقع من الصفيحة الرقيقة لضمان وصول المركز إلى درجة الحرارة المستهدفة والاحتفاظ بها.

القاعدة العامة الشائعة في الصناعة هي النقع لمدة ساعة واحدة لكل بوصة (أو 25 ملم) من سمك المقطع العرضي للمادة، ولكن هذه مجرد نقطة بداية.

الهيكل المجهري المطلوب

النتيجة المقصودة تحدد العملية. يهدف "التخمير الكامل" إلى أقصى قدر من الليونة ويتطلب إعادة تبلور كاملة. قد يتم إجراء "تخمير العملية" أو "تخمير تخفيف الإجهاد" عند درجة حرارة أقل أو لفترة أقصر، حيث أن الهدف هو فقط تخفيف الإجهادات الناتجة عن التصنيع، وليس تحقيق أقصى قدر من الليونة.

فهم المفاضلات

اختيار وقت النقع الخاطئ له عواقب وخيمة، ولهذا السبب من المستحيل تقديم إجابة واحدة عامة.

خطر النقع غير الكافي

إذا كان وقت النقع قصيراً جداً، فلن تتم إعادة تبلور قلب المادة بالكامل. يؤدي هذا إلى مكون ذي خصائص ميكانيكية غير متسقة - غلاف خارجي ناعم مع داخل صلب وهش ومجهد. هذا سبب شائع للإخفاقات غير المتوقعة.

خطر النقع المفرط

الاحتفاظ بالمادة عند درجة الحرارة لفترة طويلة جداً يمكن أن يؤدي إلى نمو مفرط للحبيبات. على الرغم من أن المادة ستكون ناعمة، إلا أن هذه الحبيبات الكبيرة يمكن أن تقلل بشكل كبير من متانتها وليونتها وقوتها.

علاوة على ذلك، فإن الوقت الزائد هو إهدار مباشر للطاقة ووقت الفرن والمال، مما يؤثر سلباً على الكفاءة التشغيلية.

اتخاذ الخيار الصحيح لهدفك

لتحديد المدة الصحيحة، يجب أن تنتقل من البحث عن رقم إلى تحديد هدفك.

- إذا كان تركيزك الأساسي هو إنشاء عملية جديدة: ابدأ بالرجوع إلى صحائف بيانات المواد أو المعايير الصناعية (مثل ASM أو ASTM أو ISO) لسبائكك المحددة.

- إذا كان تركيزك الأساسي هو تحسين عملية موجودة: استخدم قاعدة "ساعة واحدة لكل بوصة" كأساس، وقم بإنتاج جزء اختباري، وتحقق من النتيجة من خلال التحليل الميتالورجي واختبار الصلابة (مثل روكويل أو برينيل).

- إذا كان تركيزك الأساسي هو تخفيف الإجهاد البسيط: أدرك أن هذه عملية تتم عند درجة حرارة أقل من التخمير الكامل وتتطلب عموماً وقتاً أقل للنقع، ولكنها لا تزال محكومة بسمك الجزء.

في نهاية المطاف، فإن وقت التخمير المناسب هو دالة لهندسة العمليات المنهجية، وليس وصفة ثابتة.

جدول الملخص:

| العامل | التأثير على وقت النقع |

|---|---|

| تكوين المادة | تتمتع السبائك المختلفة (مثل الفولاذ مقابل الألومنيوم) بمتطلبات مختلفة لإعادة التبلور. |

| سمك المكون | العامل الأكثر أهمية؛ تتطلب المقاطع السميكة أوقاتاً أطول بكثير. |

| النتيجة المرجوة | يتطلب التخمير الكامل وقتاً أطول من مجرد تخفيف الإجهاد. |

| القاعدة العامة الشائعة | حوالي ساعة واحدة لكل بوصة (25 ملم) من سمك المقطع العرضي (كنقطة بداية). |

تحسين عملية التخمير الخاصة بك مع KINTEK

يعد تحقيق وقت النقع الدقيق أمراً بالغ الأهمية لخصائص المواد المتسقة وتجنب الإخفاقات المكلفة بسبب التخمير الناقص أو المفرط. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية التي تدعم عمليات المعالجة الحرارية الدقيقة.

نحن نساعد عملاء المختبرات لدينا من خلال توفير:

- أفران دقيقة: لتسخين موحد وتحكم دقيق في درجة الحرارة ضروري للنقع المناسب.

- دعم العملية: إرشادات حول مواءمة معداتك مع المعايير الصناعية (ASTM، ISO) لسبائكك المحددة.

- أدوات ضمان الجودة: أجهزة اختبار الصلابة ولوازم علم المعادن للتحقق من نتائج التخمير الخاصة بك.

لا تترك خصائص المواد الخاصة بك للصدفة. دع خبرتنا في الحلول المخبرية تضمن أن دورات التخمير الخاصة بك فعالة ومجدية.

اتصل بـ KINTEK اليوم لمناقشة احتياجات مختبرك المحددة وكيف يمكننا دعم نجاح المعالجة الحرارية لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هو تسخين أنبوب الكوارتز؟اكتشف فوائدها وتطبيقاتها

- ما هي درجة حرارة فرن الأنبوب الكوارتز؟ أتقن الحدود للتشغيل الآمن في درجات الحرارة العالية

- ما هو فرن الأنبوب العمودي؟ الاستفادة من الجاذبية لتحقيق تجانس فائق وتحكم في العملية

- كيف تنظف أنبوب فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة