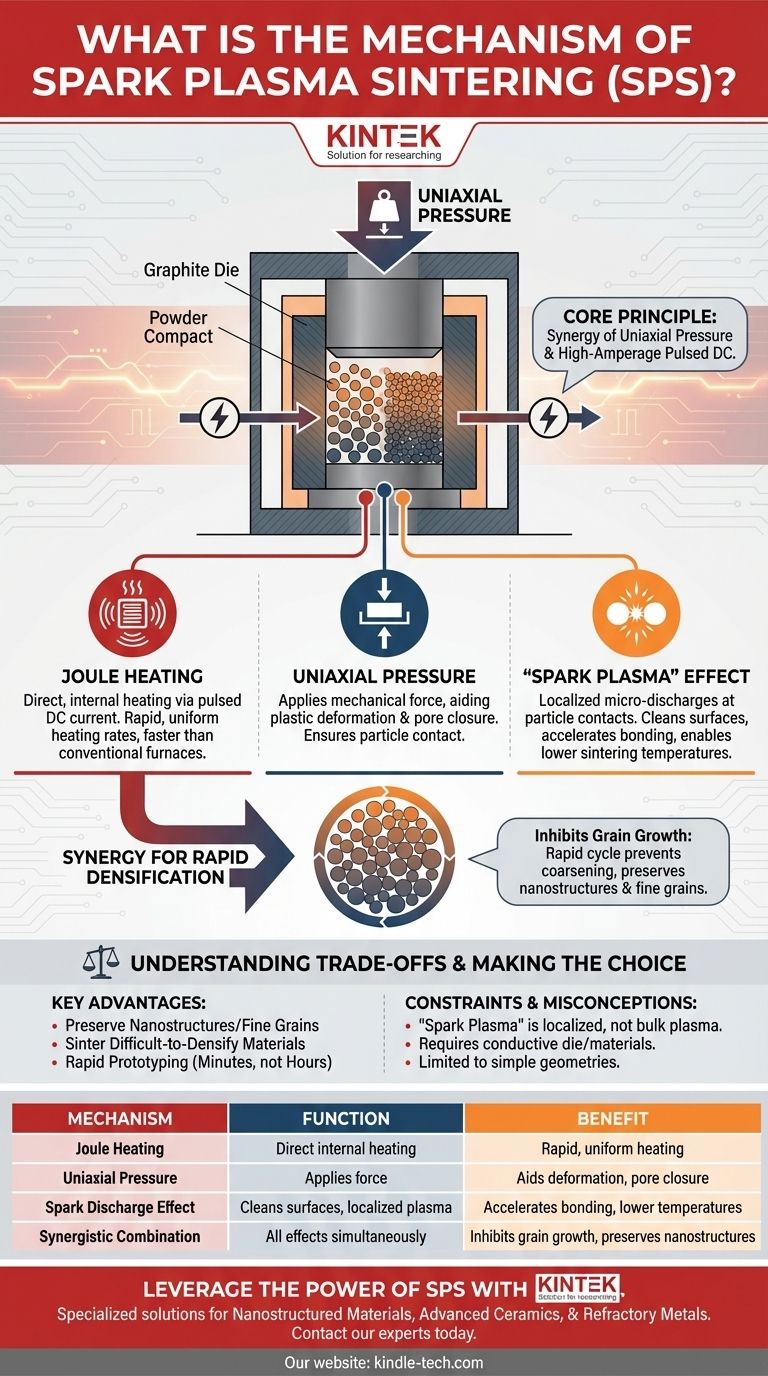

في جوهره، التلبيد بالبلازما الشرارية (SPS) هو تقنية تلبيد متقدمة تستخدم مزيجًا من الضغط أحادي المحور وتيار مباشر (DC) نابض وعالي الأمبير لتكثيف المساحيق بسرعة إلى مادة صلبة كثيفة. على عكس الأفران التقليدية التي تسخن خارجيًا، يمرر نظام SPS التيار مباشرة عبر العينة والقالب الموصل الخاص بها، مما يولد حرارة شديدة ودقيقة حيثما تكون هناك حاجة إليها. هذه التركيبة الفريدة من العوامل تسرع بشكل كبير من عملية التكثيف.

الآلية المركزية لنظام SPS ليست مجرد عملية واحدة، بل هي تآزر بين ثلاثة تأثيرات: التسخين بالجول السريع، والتشوه اللدن الناجم عن الضغط الميكانيكي، وتأثير "البلازما الشرارية" الذي لا يزال محل نقاش ولكنه حاسم لتنظيف وتنشيط أسطح الجسيمات من خلال التفريغ الكهربائي الموضعي. يتيح هذا المزيج تلبيدًا أسرع عند درجات حرارة أقل، مما يحافظ على هياكل مجهرية فريدة للمواد.

تفكيك آلية SPS

لفهم نظام SPS حقًا، يجب علينا تحليل الظواهر الرئيسية التي تحدث في وقت واحد خلال دورة عمله القصيرة جدًا.

التسخين بالجول: المحرك الأساسي

آلية التسخين الأساسية في نظام SPS هي التسخين بالجول. عندما يمر تيار التيار المباشر عالي الأمبير عبر القالب الجرافيتي الموصل، وفي كثير من الحالات، عبر مسحوق المادة المدمجة نفسها، يولد المقاومة الكهربائية حرارة شديدة وسريعة وموحدة.

هذا يختلف اختلافًا جوهريًا عن الفرن التقليدي، الذي يعتمد على الإشعاع البطيء والحمل الحراري لتسخين العينة من الخارج إلى الداخل. التسخين المباشر والداخلي في نظام SPS هو المسؤول عن معدلات التسخين السريعة للغاية.

الضغط أحادي المحور: المساعدة في التشوه

بالتزامن مع التيار الكهربائي، يتم تطبيق قوة أحادية المحور على القالب. يخدم هذا الضغط وظيفة ميكانيكية حاسمة.

إنه يجبر جسيمات المسحوق على الاتصال الوثيق، وهو أمر ضروري لكل من التوصيل الكهربائي ونقل الحرارة. عند درجات الحرارة المرتفعة، يحفز هذا الضغط أيضًا التشوه اللدن عند نقاط تلامس الجسيمات، مما يساعد على إغلاق المسام ويدعم ميكانيكيًا عملية التكثيف.

تأثير "البلازما الشرارية": نقطة النقاش

الجانب الأكثر تميزًا - والذي يدور حوله الجدل - في نظام SPS هو تأثير الجهد الكهربائي النبضي على المستوى المجهري بين جسيمات المسحوق الفردية.

بينما يوحي الاسم بمجال بلازما مستدام، فإن الإجماع هو أن العملية تولد تفريغات كهربائية موضعية أو شرارات في الفراغات بين الجسيمات. يُعتقد أن هذا التفريغ اللحظي يخلق جيبًا من البلازما عالية الحرارة.

هذه البلازما الموضعية لها تأثيران عميقان. أولاً، تساعد في إزالة الملوثات وطبقات الأكسيد من أسطح الجسيمات، مما يخلق مواقع نظيفة ونشطة. ثانيًا، تعزز النقل الكتلي السريع، مما يسرع من تكوين "الروابط" التي تربط الجسيمات معًا.

كيف تجتمع هذه العوامل معًا لتحقيق التكثيف السريع

تكمن قوة نظام SPS في عمل هذه الآليات الثلاث بتآزر مثالي، مما يخلق بيئة فعالة بشكل استثنائي في التكثيف.

عملية تآزرية

الضغط يخلق نقاط التلامس بين الجسيمات. يوفر التسخين بالجول الطاقة الحرارية الكتلية اللازمة. يوفر تأثير التفريغ الشراري دفعة طاقة نهائية وموضعية للغاية بالضبط عند نقاط التلامس هذه للتغلب على حواجز التنشيط ولحام الجسيمات معًا.

تثبيط نمو الحبيبات

إحدى المزايا الرئيسية لهذه العملية السريعة والمنخفضة الحرارة هي تثبيط نمو الحبيبات. في التلبيد التقليدي، تسمح أوقات الانتظار الطويلة عند درجات الحرارة العالية بتخشين الحبيبات، مما قد يؤدي إلى تدهور الخصائص الميكانيكية.

نظرًا لأن نظام SPS يكمل عملية التكثيف في دقائق، تصبح المادة كثيفة بالكامل قبل أن يكون للحبيبات وقت للنمو بشكل كبير. وهذا يجعله أداة لا تقدر بثمن لإنتاج مواد نانوية الهيكل ومواد ذات حبيبات دقيقة.

فهم المفاضلات والمفاهيم الخاطئة

على الرغم من قوته، من المهم التعامل مع نظام SPS بفهم واضح للفروق الدقيقة والقيود الخاصة به.

الاسم قد يكون مضللاً

مصطلح "التلبيد بالبلازما الشرارية" هو إلى حد ما تسمية خاطئة. يتفق معظم الباحثين على أنه لا يتم إنشاء بلازما مستقرة وكبيرة. إن الظاهرة الكهربائية الرئيسية توصف بدقة أكبر بأنها تفريغ كهربائي موضعي بين فجوات الجسيمات، وليس مجال بلازما موحد.

قيود المواد والهندسة

يعمل نظام SPS بأقصى كفاءة مع المواد الموصلة كهربائيًا أو شبه الموصلة ويتطلب قالبًا موصلاً، وهو دائمًا تقريبًا من الجرافيت. في حين أن هناك تقنيات موجودة لتلبيد المواد العازلة، إلا أنها أكثر تعقيدًا. تقتصر العملية أيضًا عادةً على إنتاج أشكال هندسية بسيطة مثل الأقراص والأسطوانات.

العملية ليست مفهومة بالكامل

كما يشير البحث، لا يوجد نموذج موحد ومقبول عالميًا لآلية SPS حتى الآن. في حين أن المبادئ الأساسية راسخة جيدًا، فإن التفاعل الدقيق بين التأثيرات الكهربائية والحرارية والميكانيكية على المستوى الجزئي لا يزال مجالًا للدراسة النشطة.

اتخاذ القرار الصحيح لهدفك

إن فهم آلية SPS يسمح لك بتحديد متى يكون الخيار الأفضل من الطرق التقليدية مثل الضغط الساخن أو تلبيد الفرن.

- إذا كان تركيزك الأساسي هو الحفاظ على الهياكل النانوية أو الحبيبات الدقيقة: يعد نظام SPS الخيار المثالي، حيث أن دورة عمله السريعة تمنع نمو الحبيبات الذي يحدث أثناء التلبيد طويل الأمد ودرجات الحرارة العالية.

- إذا كان تركيزك الأساسي هو تلبيد المواد التي يصعب تكثيفها: يجعل تنشيط السطح الناتج عن التفريغ الشراري نظام SPS فعالاً للغاية في دمج السيراميك المتقدم والمركبات وسبائك المعادن المقاومة التي تقاوم الطرق التقليدية.

- إذا كان تركيزك الأساسي هو اكتشاف المواد السريع والنماذج الأولية: تستغرق عملية SPS بأكملها دقائق، وليس ساعات، مما يجعلها أداة لا مثيل لها لتطوير واختبار تركيبات المواد الجديدة بسرعة.

في نهاية المطاف، يدور فهم آلية SPS حول الاستفادة من مزيجها الفريد من الحرارة والضغط والطاقة الكهربائية لهندسة مواد متقدمة بخصائص يصعب تحقيقها ببساطة بالطرق التقليدية.

جدول ملخص:

| مكون الآلية | الوظيفة الرئيسية | النتيجة المستفادة |

|---|---|---|

| التسخين بالجول | التسخين المباشر والداخلي عبر تيار التيار المباشر النبضي | تسخين سريع وموحد؛ دورات عملية أسرع |

| الضغط أحادي المحور | تطبيق القوة على مسحوق المادة المدمجة | المساعدة في التشوه اللدن وإغلاق المسام |

| تأثير التفريغ الشراري | تنظيف الأسطح وإنشاء بلازما موضعية عند نقاط تلامس الجسيمات | تسريع الترابط؛ تمكين درجات حرارة تلبيد أقل |

| المزيج التآزري | تعمل التأثيرات الثلاثة بالتزامن | تثبيط نمو الحبيبات؛ الحفاظ على الهياكل النانوية |

هل أنت مستعد للاستفادة من قوة نظام SPS في مختبرك؟

تتخصص KINTEK في المعدات المخبرية المتقدمة، بما في ذلك أنظمة التلبيد بالبلازما الشرارية. تم تصميم حلولنا للباحثين والمهندسين الذين يركزون على تطوير مواد نانوية الهيكل، والسيراميك المتقدم، وسبائك المعادن المقاومة.

باختيار KINTEK، فإنك تكسب شريكًا مكرسًا لمساعدتك في تحقيق التكثيف السريع مع الحفاظ على الهياكل المجهرية الحرجة للمواد، مما يسرع من اكتشاف المواد والنماذج الأولية لديك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لنظام SPS أن يلبي أهدافك البحثية المحددة.

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هي خطوات التلبيد بالبلازما الشرارية؟ تحقيق تكثيف سريع ومنخفض الحرارة

- ما هي المادة في الطور البخاري؟ حقق تلبيدًا أسرع وأكثر كثافة باستخدام تقنية SPS

- هل يمكن تكليس الألومنيوم؟ التغلب على حاجز الأكسيد للأجزاء المعقدة وخفيفة الوزن

- ما الفرق بين الضغط الساخن والتلبيد بالبلازما الشرارية (SPS)؟ اختر طريقة التلبيد المناسبة لمختبرك

- ما هي طرق التلبيد المختلفة؟ اختر التقنية المناسبة لمادتك وتطبيقك