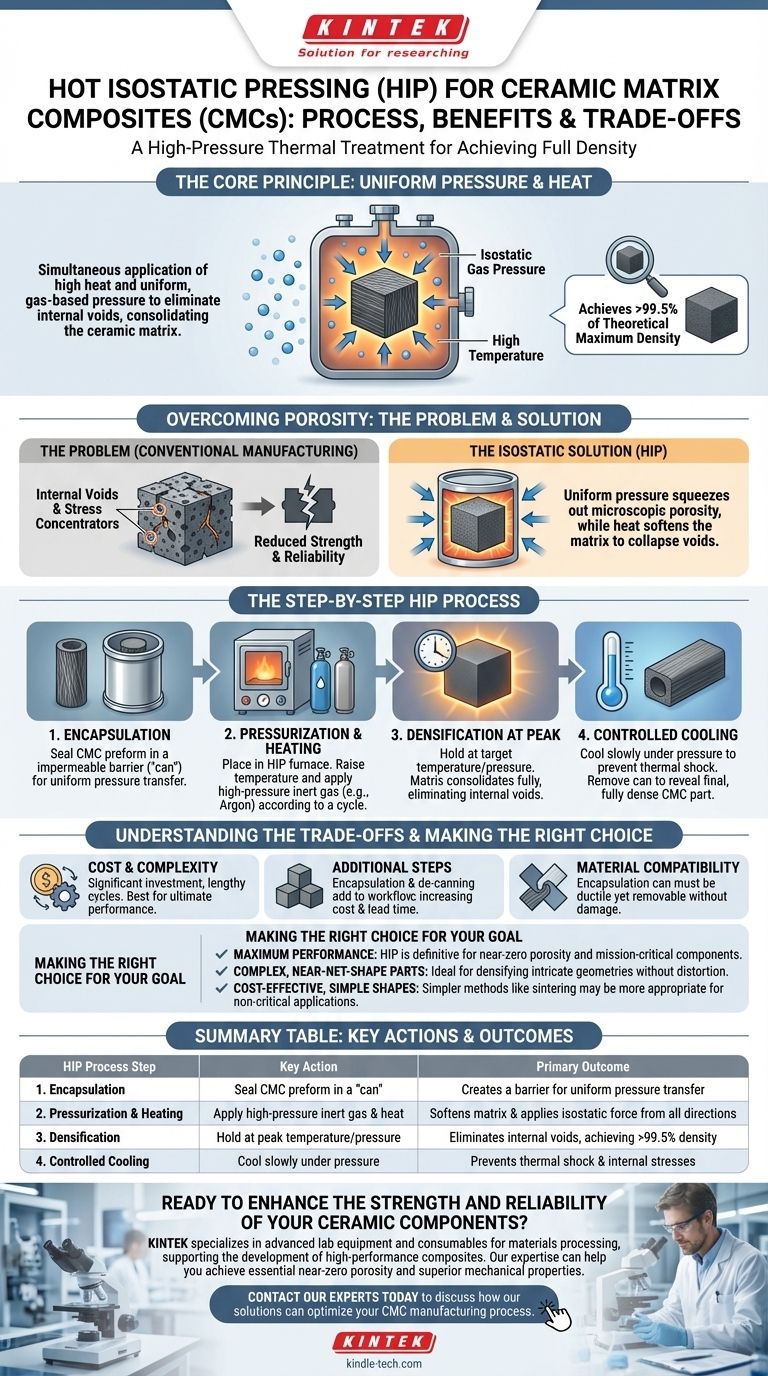

الضغط المتساوي الساكن الحراري (HIP) هو معالجة حرارية عالية الضغط تُستخدم لإنشاء مواد مركبة ذات مصفوفة سيراميكية (CMCs) ذات كثافة كاملة. تستخدم العملية تطبيقًا متزامنًا لدرجة حرارة عالية وضغط غازي موحد على المكون، مما يقضي بفعالية على الفراغات الداخلية ويدمج المصفوفة السيراميكية حول ألياف التسليح الخاصة بها.

المبدأ الأساسي للضغط المتساوي الساكن الحراري هو استخدام غاز خامل، مثل الأرجون، لتطبيق ضغط موحد من جميع الاتجاهات. هذا الضغط "المتساوي الساكن" (Isostatic)، جنبًا إلى جنب مع الحرارة العالية، يضغط المسامية المجهرية، مما ينتج عنه مادة نهائية ذات كثافة وقوة وسلامة هيكلية فائقة.

المبدأ الأساسي: التغلب على المسامية

مشكلة الفراغات الداخلية

في التصنيع التقليدي، يمكن أن تظل المسام أو الفراغات الصغيرة محتبسة داخل المادة السيراميكية بعد المعالجة الأولية. تعمل هذه الفراغات كمراكز للتركيز الإجهادي وهي نقاط الفشل الرئيسية، مما يقلل بشكل كبير من القوة والموثوقية الإجمالية للمادة.

الحل المتساوي الساكن

يحل الضغط المتساوي الساكن الحراري هذه المشكلة عن طريق وضع المكون المركب ذي المصفوفة السيراميكية (CMC) داخل وعاء ضغط محكم الإغلاق. يتم بعد ذلك ملء الوعاء بغاز خامل عالي الضغط، والذي يعمل كوسيط لنقل الضغط.

نظرًا لأن ضغط الغاز موحد، فإنه يضغط على المكون بالتساوي من كل اتجاه واحد. هذا يختلف جوهريًا عن الضغط الميكانيكي، الذي يطبق القوة على طول محور واحد فقط.

دور درجة الحرارة العالية

في الوقت نفسه، يتم تسخين المكون إلى درجة حرارة عالية بما يكفي لتليين المصفوفة السيراميكية على المستوى المجهري. يسمح هذا للمادة بالتدفق والتشوه تحت الضغط الخارجي الهائل، مما يؤدي إلى انهيار الفراغات الداخلية.

عملية HIP خطوة بخطوة للمواد المركبة ذات المصفوفة السيراميكية (CMCs)

1. التغليف (Encapsulation)

عادةً ما يتم إغلاق المادة الأولية لـ CMC (الهيكل الأولي للألياف والمصفوفة المعالجة جزئيًا) داخل حاوية معدنية أو زجاجية، تسمى غالبًا "العلبة" (can). تعمل هذه العلبة كحاجز صلب وغير منفذ يمكن للغاز أن يضغط عليه، وينقل القوة إلى الجزء السيراميكي بالداخل.

2. الضغط والتسخين

يتم وضع المكون المغلف داخل فرن HIP. يتم إغلاق النظام، ويتم رفع كل من درجة الحرارة والضغط وفقًا لدورة دقيقة ومبرمجة مسبقًا ومصممة خصيصًا للمادة المحددة.

3. الكثافة عند الظروف القصوى

يتم تثبيت المكون عند درجة الحرارة والضغط المستهدفين لمدة محددة. خلال "وقت التثبيت" هذا، تجبر مجموعة الحرارة والضغط المصفوفة السيراميكية على التماسك بالكامل، مما يحقق كثافة غالبًا ما تكون أكبر من 99.5٪ من أقصى كثافة نظرية لها.

4. التبريد المتحكم فيه

بعد اكتمال وقت التثبيت، يتم تبريد المكون تحت الضغط. هذا التبريد المتحكم فيه أمر بالغ الأهمية لمنع الصدمة الحرارية وتكوين إجهادات داخلية جديدة. بمجرد التبريد، تتم إزالة العلبة الخارجية، ليكشف عن الجزء النهائي ذي الكثافة الكاملة لـ CMC.

فهم المفاضلات

تكلفة العملية والتعقيد

تمثل أنظمة HIP استثمارًا رأسماليًا كبيرًا، ويمكن أن تكون دورات العملية طويلة. هذا يجعلها أكثر تكلفة من التلبيد التقليدي وهي مخصصة بشكل أفضل للمكونات التي يكون فيها الأداء المطلق هو الدافع الأساسي.

خطوات المعالجة الإضافية

الحاجة إلى التغليف وإزالة الغلاف اللاحقة تضيف خطوات إلى سير عمل التصنيع. يمكن أن يزيد هذا من التكلفة ووقت التسليم مقارنة بالعمليات التي لا تتطلب هذا الاحتواء.

توافق المواد

يجب اختيار المادة المستخدمة في حاوية التغليف بعناية. يجب أن تكون مرنة بما يكفي لتتشوه عند درجة حرارة HIP دون أن تفشل، ولكن يسهل إزالتها بعد اكتمال العملية دون إتلاف الجزء النهائي.

اتخاذ القرار الصحيح لهدفك

عند تحديد ما إذا كانت HIP هي العملية الصحيحة، ضع في اعتبارك التطبيق النهائي لمكونك.

- إذا كان تركيزك الأساسي هو الأداء والموثوقية القصوى: تعتبر HIP هي الخيار الحاسم لإنشاء مكونات حرجة للمهمة ذات مسامية شبه صفرية وخصائص ميكانيكية فائقة.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء معقدة وقريبة من الشكل النهائي: يعتبر الضغط الموحد لـ HIP مثاليًا لزيادة كثافة الأشكال الهندسية المعقدة دون خطر التشوه الشائع في الطرق الأخرى.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة للأشكال البسيطة: للتطبيقات غير الحرجة، قد تكون الطرق الأبسط والأقل تكلفة مثل التلبيد التقليدي خيارًا أكثر ملاءمة.

من خلال الاستفادة من القوة الفريدة للحرارة والضغط الموحدين، يحول الضغط المتساوي الساكن الحراري المواد المركبة السيراميكية المتقدمة إلى مكونات قادرة على تحمل البيئات الأكثر تطلبًا.

جدول الملخص:

| خطوة عملية HIP | الإجراء الرئيسي | النتيجة الأساسية |

|---|---|---|

| 1. التغليف | إغلاق المادة الأولية لـ CMC في 'علبة' | إنشاء حاجز لنقل الضغط الموحد |

| 2. الضغط والتسخين | تطبيق غاز خامل عالي الضغط (مثل الأرجون) والحرارة | تليين المصفوفة وتطبيق قوة متساوية الساكن من جميع الاتجاهات |

| 3. الكثافة | التثبيت عند درجة الحرارة/الضغط الأقصى | القضاء على الفراغات الداخلية، وتحقيق كثافة >99.5٪ |

| 4. التبريد المتحكم فيه | التبريد ببطء تحت الضغط | منع الصدمة الحرارية والإجهادات الداخلية |

هل أنت مستعد لتعزيز قوة وموثوقية مكوناتك السيراميكية؟

تتخصص KINTEK في المعدات المخبرية المتقدمة والمواد الاستهلاكية لمعالجة المواد، بما في ذلك التقنيات التي تدعم تطوير المواد المركبة عالية الأداء. يمكن لخبرتنا مساعدتك في تحقيق المسامية شبه الصفرية والخصائص الميكانيكية الفائقة الضرورية للتطبيقات الحرجة للمهمة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا تحسين عملية تصنيع المواد المركبة ذات المصفوفة السيراميكية (CMC) الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن أنبوبي عالي الضغط للمختبرات

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هي مزايا استخدام فرن الضغط الساخن بالتفريغ مقارنة بالضغط المتساوي الحراري (HIP)؟ تحسين إنتاج المركبات الليفية الرقائقية

- لماذا يعتبر نظام التفريغ في فرن الضغط الساخن بالتفريغ أمرًا بالغ الأهمية لأداء الفولاذ المقاوم للصدأ الفريتي ODS؟

- ما هو الغرض من إدخال غاز الهيدروجين أو الأرجون في فرن الضغط الساخن الفراغي أثناء التلبيد أو التبريد؟

- ما هي مزايا فرن الضغط الساخن بالفراغ؟ الترابط الفائق للمركبات الماسية/الألمنيوم

- ما هي مزايا استخدام الضغط الساخن بالفراغ لسبائك CoCrCuFeNi؟ قوة فائقة عبر التحكم في البنية المجهرية