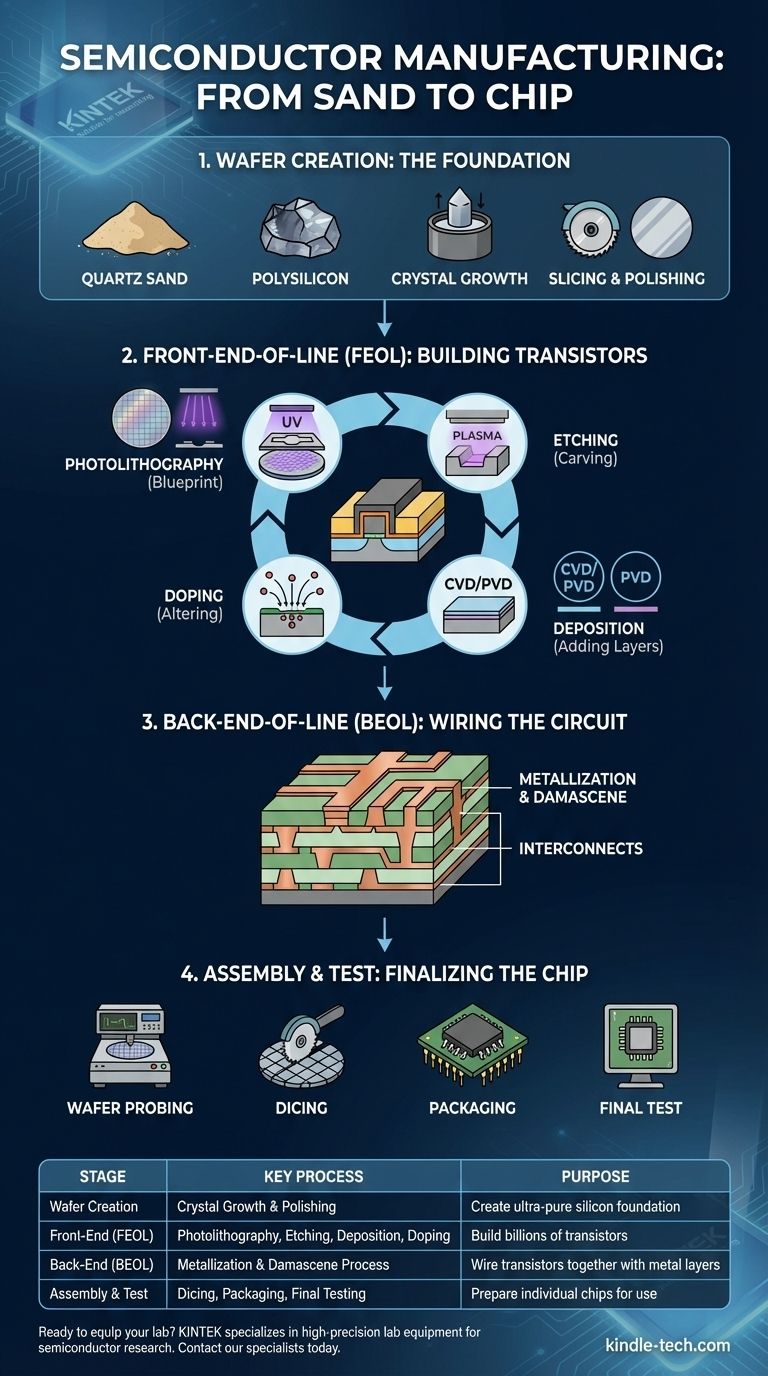

في جوهرها، تعد عملية تصنيع أشباه الموصلات عملية بناء مدينة مجهرية تحتوي على مليارات المفاتيح الإلكترونية على رقاقة من السيليكون النقي. هذا ليس إجراءً واحدًا ولكنه تسلسل خاضع للرقابة الشديدة يتكون من مئات الخطوات المتميزة، مقسمة بشكل عام إلى أربع مراحل رئيسية: إنشاء رقاقة السيليكون، وتصنيع الدوائر على الرقاقة (الواجهة الأمامية)، وتوصيل تلك الدوائر معًا (الواجهة الخلفية)، وأخيرًا، اختبار وتغليف الرقائق النهائية. تتطلب كل مرحلة مستوى من الدقة هو من بين الأكثر تطلبًا في جميع الصناعات الحديثة.

المفهوم المركزي الذي يجب فهمه هو أن صناعة الرقائق هي دورة تكرارية من العمليات الإضافية والطرحية. يتم ترسيب طبقات من المواد، تكون أحيانًا بسماكة ذرة واحدة فقط، بدقة على رقاقة السيليكون، ويتم تصميمها باستخدام الضوء، ثم يتم حفرها بشكل انتقائي لتشكيل مليارات الترانزستورات التي تشكل الدائرة المتكاملة الحديثة تدريجيًا.

من الرمل إلى السيليكون: إنشاء الرقاقة

قبل أن يتمكن أي دائرة من أن تُصنع، يجب أن يكون الأساس مثاليًا. هذا الأساس هو قرص سيليكون نقي تقريبًا وخالٍ من العيوب يسمى الرقاقة (wafer).

المادة الخام: البولي سيليكون

تبدأ العملية برمل الكوارتز (ثاني أكسيد السيليكون)، والذي يتم تسخينه وتنقيته لإنتاج سيليكون من الدرجة المعدنية. يتم بعد ذلك تنقيته بشكل أكبر ليصبح بولي سيليكون من الدرجة الإلكترونية، وهو مادة نقية بنسبة 99.9999999٪. هذا النقاء الشديد أمر غير قابل للتفاوض، لأن أدنى شوائب يمكن أن تدمر الخصائص الكهربائية للرقاقة.

نمو السبيكة (Ingot)

يتم صهر هذا البولي سيليكون في بوتقة. يتم غمس بلورة بذرة صغيرة في السيليكون المنصهر ويتم سحبها ببطء إلى الأعلى مع تدويرها. أثناء سحبها، يبرد السيليكون المنصهر ويتصلب، متبعًا البنية البلورية للبذرة. ينتج عن هذا أسطوانة كبيرة أحادية البلورة تُعرف باسم السبيكة (ingot) أو "البولة" (boule)، والتي يمكن أن يتجاوز طولها مترين وتزن مئات الكيلوغرامات.

التقطيع والتلميع

يتم بعد ذلك تقطيع السبيكة الأسطوانية إلى أقراص رقيقة جدًا باستخدام منشار ذي طرف ماسي. يتم طحن هذه الأقراص الخام، المعروفة باسم الرقائق (wafers)، وتلميعها للحصول على سطح عاكس كالمرآة وخالٍ من العيوب. يقل سمك الرقاقة النموذجية عن مليمتر واحد ولكنه يجب أن يكون مسطحًا تمامًا.

جوهر صناعة الرقائق: الواجهة الأمامية للخط (FEOL)

هنا يتم بناء الترانزستورات - وهي المفاتيح الأساسية للتشغيل/الإيقاف في الرقاقة - مباشرة على سطح رقاقة السيليكون. يحدث هذا من خلال دورة متكررة من أربع عمليات رئيسية.

الخطوة 1: الطباعة الحجرية الضوئية (المخطط)

تعد الطباعة الحجرية الضوئية أهم خطوة في صناعة الرقائق. يتم طلاء طبقة من مادة حساسة للضوء، تسمى مقاوم الضوء (photoresist)، على الرقاقة. يتم وضع قناع (mask)، الذي يعمل كاستنسل يحتوي على مخطط طبقة واحدة من الدائرة، فوق الرقاقة. ثم يتم إسقاط طول موجي محدد من الضوء (غالبًا الأشعة فوق البنفسجية العميقة، أو DUV/EUV) عبر القناع، مما يغير التركيب الكيميائي لمقاوم الضوء المعرض للضوء.

الخطوة 2: الحفر (نحت النمط)

تُعرض الرقاقة بعد ذلك للمواد الكيميائية أو البلازما التي تزيل مقاوم الضوء الملين. يترك هذا طبقة من مقاوم الضوء المتصلب والمُشكل، تحمي بعض مناطق الرقاقة بينما تكشف مناطق أخرى. في عملية الحفر (etching)، يتم استخدام غاز (حفر جاف) أو سائل (حفر رطب) لإزالة المادة من المناطق المكشوفة، مما ينحت نمط الدائرة في الطبقة الأساسية.

الخطوة 3: الترسيب (إضافة طبقات جديدة)

بعد الحفر، تضاف طبقات جديدة من المادة إلى الرقاقة. الترسيب الكيميائي للبخار (CVD) هي عملية تتفاعل فيها الغازات لتكوين طبقة صلبة على الرقاقة، وتستخدم لإنشاء طبقات عازلة (عازلة). الترسيب الفيزيائي للبخار (PVD)، أو الرش، يقصف مادة الهدف بالأيونات، مما يؤدي إلى إطلاق الذرات التي تترسب بعد ذلك على الرقاقة، وتستخدم غالبًا لطبقات المعادن.

الخطوة 4: التطعيم (تغيير الموصلية)

لجعل الترانزستور يعمل، يجب تعديل الخصائص الكهربائية للسيليكون نفسه. يتم ذلك من خلال زرع الأيونات (ion implantation)، وهي عملية يتم فيها إطلاق أيونات محددة (مثل البورون أو الفوسفور) بواسطة مسرع جسيمات عالي الطاقة في رقاقة السيليكون. يخلق هذا "التطعيم" مناطق من النوع السالب (N-type) والنوع الموجب (P-type) التي تسمح للترانزستور بالتشغيل والإيقاف.

تتكرر دورة الطباعة الحجرية، والحفر، والترسيب، والتطعيم هذه مئات المرات لبناء الهياكل ثلاثية الأبعاد المعقدة للترانزستورات الحديثة.

توصيل الترانزستورات: الواجهة الخلفية للخط (BEOL)

بمجرد تشكيل مليارات الترانزستورات في مرحلة الواجهة الأمامية، يجب توصيلها ببعضها البعض. يُعرف هذا "الأسلاك"، باسم الترابط البيني (interconnect)، وهو شبكة كثيفة متعددة الطبقات من مسارات النحاس أو الألومنيوم مبنية فوق الترانزستورات.

عملية التعدين (Metallization)

تتشابه عملية الواجهة الخلفية بشكل وثيق مع الواجهة الأمامية ولكنها تركز على إنشاء مسارات موصلة بدلاً من الترانزستورات. يتم ترسيب طبقة من المادة العازلة، ثم تستخدم الطباعة الحجرية والحفر لإنشاء خنادق وفجوات (وصلات عمودية) حيث ستذهب الأسلاك.

بناء طبقات الأسلاك

يتم ملء هذه الخنادق بالنحاس في عملية تسمى داماسين (damascene). يتم تلميع النحاس الزائد على السطح بعيدًا، تاركًا طبقة مسطحة تمامًا مع أسلاك نحاسية مُدمجة. تتكرر هذه العملية لبناء "نظام طريق سريع" معقد مكون من 10-20 طبقة من الأسلاك التي تربط جميع الترانزستورات الفردية في دائرة عاملة.

فهم المفاضلات والتحديات

تُعرَّف عملية تصنيع أشباه الموصلات بتحدياتها القصوى. ويُقاس النجاح بالقدرة على التغلب عليها.

طغيان النظافة

الترانزستور الحديث صغير جدًا لدرجة أن ذرة غبار واحدة تشبه صخرة عملاقة، قادرة على إحداث ماس كهربائي وتدمير رقاقة كاملة. لهذا السبب يتم تصنيع الرقائق في غرف نظيفة (cleanrooms)، وهي منشآت أنظف بآلاف المرات من غرفة العمليات الجراحية. يجب على العمال ارتداء "بدلات أرنب" تغطي الرأس حتى أخمص القدمين لمنع التلوث.

السعي وراء العقد الأصغر

يُدفع تقدم الصناعة بجعل الترانزستورات أصغر، وهو اتجاه وصفه قانون مور. تشير هذه "العقد العملية" (مثل 7 نانومتر، 5 نانومتر) إلى حجم الميزات الموجودة على الرقاقة. مع تقلص الميزات، تصبح التحديات المادية مثل نفق الكم - حيث تتسرب الإلكترونات عبر العوازل - كبيرة، مما يتطلب مواد جديدة وتصميمات ترانزستورات (مثل FinFETs).

الإنتاجية: المقياس النهائي للنجاح

الإنتاجية (Yield) هي النسبة المئوية للرقائق العاملة لكل رقاقة. نظرًا لأن العملية تحتوي على مئات الخطوات، يمكن لخطأ بسيط في أي مرحلة أن يتسبب في حدوث عيب. قد تبدو الإنتاجية البالغة 90٪ عالية، لكنها تعني أن 10٪ من الإنتاج باهظ الثمن بلا قيمة. يمكن أن يؤدي تحسين الإنتاجية بنسبة 1-2٪ فقط إلى تحقيق ملايين الدولارات من الإيرادات الإضافية.

إنهاء الرقاقة: التجميع والاختبار

بعد مئات الخطوات، تحتوي الرقاقة على مئات أو آلاف الرقائق الفردية، والمعروفة باسم الشرائح (dies).

اختبار الرقاقة والتقطيع

أولاً، تقوم مجسات آلية باختبار كل شريحة فردية على الرقاقة لتحديد أي منها يعمل. ثم يتم قطع الرقاقة إلى شرائح فردية بمنشار ماسي في عملية تسمى التقطيع (dicing).

التغليف والاختبار النهائي

يتم إرسال الشرائح العاملة بعد ذلك للتغليف. يتم تثبيت الشريحة السيليكونية الصغيرة الهشة على ركيزة وتغليفها في غلاف بلاستيكي أو سيراميك واقٍ. يوفر هذا الغلاف الدبابيس أو الوسادات المعدنية التي تربط الرقاقة بالعالم الخارجي. بعد التغليف، تخضع الرقاقة لاختبار نهائي صارم قبل شحنها.

لماذا تهم هذه العملية

يوفر فهم أساسيات تصنيع الرقائق سياقًا حاسمًا للمشهد التكنولوجي بأكمله.

- إذا كان تركيزك الأساسي هو الهندسة أو البحث: أدرك أن الدورة التكرارية للطباعة الحجرية، والحفر، والترسيب، والتطعيم هي اللبنة الأساسية لجميع الإلكترونيات الحديثة.

- إذا كان تركيزك الأساسي هو الأعمال أو الاستثمار: افهم أن الإنتاجية، والتكلفة الرأسمالية الهائلة لمصنع التصنيع (fab)، والسباق الدؤوب نحو عقد عمليات أصغر هي المحركات الرئيسية للمنافسة في السوق وديناميكيات سلسلة التوريد.

- إذا كان تركيزك الأساسي هو التكنولوجيا بشكل عام: قدّر أن الهاتف الذكي في يدك أو الخادم الذي يعمل في السحابة هو نتيجة لواحدة من أكثر العمليات التصنيعية تعقيدًا ودقة وتكلفة التي ابتكرتها البشرية على الإطلاق.

في نهاية المطاف، يتم بناء العالم الرقمي ليس فقط على برامج ذكية، ولكن على أساس مادي من الفيزياء التطبيقية ودقة التصنيع على نطاق لا يمكن تصوره تقريبًا.

جدول ملخص:

| المرحلة | العملية الرئيسية | الغرض |

|---|---|---|

| إنشاء الرقاقة | نمو البلورات والتلميع | إنشاء أساس سيليكون فائق النقاء |

| الواجهة الأمامية (FEOL) | الطباعة الحجرية الضوئية، الحفر، الترسيب، التطعيم | بناء مليارات الترانزستورات |

| الواجهة الخلفية (BEOL) | التعدين وعملية داماسين | توصيل الترانزستورات معًا بطبقات معدنية |

| التجميع والاختبار | التقطيع، التغليف، الاختبار النهائي | إعداد الرقائق الفردية للاستخدام |

هل أنت مستعد لتجهيز مختبرك لأبحاث أو إنتاج أشباه الموصلات؟ تتخصص KINTEK في معدات المختبرات عالية الدقة والمواد الاستهلاكية الأساسية لعمليات تصنيع أشباه الموصلات، بما في ذلك أنظمة الترسيب وأدوات الحفر وحلول مناولة الرقائق. تضمن خبرتنا الموثوقية والنقاء الذي يتطلبه عملك. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم الاحتياجات المحددة لمختبرك في صناعة أشباه الموصلات.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

يسأل الناس أيضًا

- ما هي تقنية الترسيب في الطور البخاري؟ دليل لطرق طلاء الأغشية الرقيقة بالترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD)

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للطلاءات البصرية والكهربائية والوظيفية

- ما هي طرق الترسيب؟ دليل لتقنيات الأغشية الرقيقة PVD و CVD

- ما هو الفرق بين الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) والترسيب الكيميائي للبخار (CVD)؟ اكتشف طريقة الترسيب المناسبة للأغشية الرقيقة

- ما هي عملية الترسيب بالتبخير الفراغي؟ إتقان طلاء الأغشية الرقيقة بالترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD)