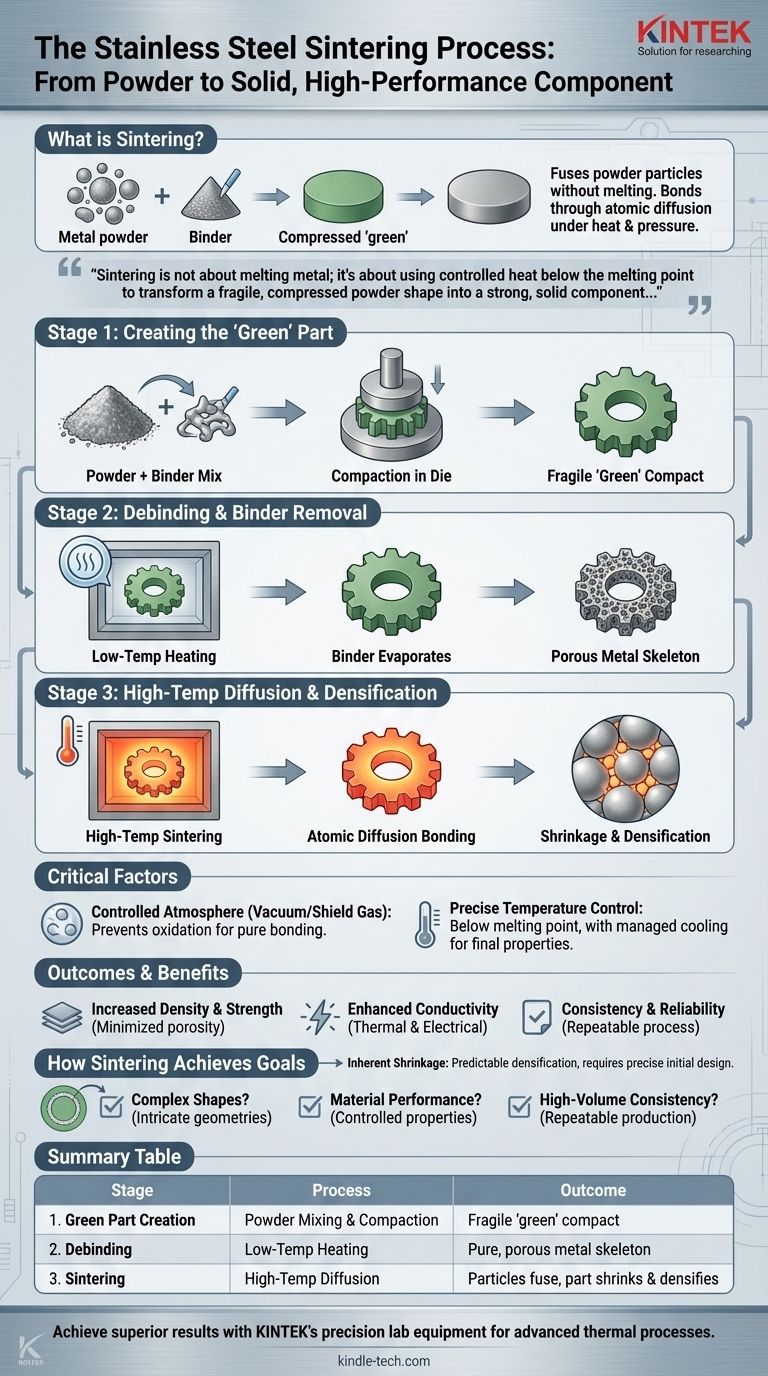

باختصار، تلبيد الفولاذ المقاوم للصدأ هو عملية حرارية عالية الحرارة تدمج جزيئات مسحوق المعدن معًا لتكوين جسم صلب وكثيف. والأهم من ذلك، يتم تحقيق ذلك دون صهر الفولاذ فعليًا. بدلاً من ذلك، يتم تسخين شكل مضغوط مصنوع من مسحوق الفولاذ ومادة رابطة في جو متحكم فيه، مما يتسبب في ترابط الجزيئات الفردية من خلال الانتشار الذري، مما يزيد من قوة وكثافة الجزء.

التلبيد لا يتعلق بصهر المعدن؛ بل يتعلق باستخدام حرارة متحكم بها تحت درجة الانصهار لتحويل شكل مسحوق هش ومضغوط إلى مكون صلب وقوي عن طريق تشجيع جزيئاته على الترابط والاندماج معًا.

المراحل الأساسية الثلاث لتلبيد الفولاذ المقاوم للصدأ

الرحلة من المسحوق السائب إلى الجزء المعدني النهائي هي عملية دقيقة متعددة المراحل. كل خطوة حاسمة لضمان أن المكون النهائي يتمتع بالكثافة والقوة ودقة الأبعاد المطلوبة.

المرحلة 1: إنشاء الجزء "الأخضر"

أولاً، يتم خلط مسحوق الفولاذ المقاوم للصدأ الناعم جيدًا مع مادة رابطة بوليمرية مؤقتة، مثل الشمع أو البارافين. تعمل هذه المادة الرابطة كمادة لاصقة، مما يمنح الخليط تماسكًا كافيًا للتعامل معه.

بعد ذلك، يتم ضغط مزيج المسحوق والمادة الرابطة هذا في قالب تحت ضغط عالٍ، وتشكيله بالشكل المطلوب. يُعرف هذا القطعة الأولية الهشة باسم "الجزء الأخضر" أو المادة المدمجة الخضراء.

المرحلة 2: إزالة الترابط وإزالة المادة الرابطة

يوضع الجزء الأخضر بعد ذلك بعناية في فرن، غالبًا ما يكون فرنًا مفرغًا أو فرنًا جرافيتيًا. يتم تسخينه إلى درجة حرارة منخفضة نسبيًا في جو متحكم فيه.

خلال مرحلة إزالة الترابط هذه، يتبخر المادة الرابطة العضوية أو يحترق تمامًا. الحفاظ على تدفق غاز متحكم فيه ضروري لحمل بقايا المادة الرابطة وحماية الفرن من التلوث.

المرحلة 3: الانتشار عالي الحرارة والتكثيف

بعد إزالة المادة الرابطة، يتم رفع درجة الحرارة بشكل كبير، وتقترب من - ولكن لا تصل أبدًا إلى - نقطة انصهار الفولاذ المقاوم للصدأ.

في درجة الحرارة العالية هذه، تبدأ جزيئات المعدن في الترابط بالانتشار. تهاجر الذرات عبر حدود الجزيئات المتلامسة، مما يتسبب في اندماجها معًا. تنمو نقاط التلامس، مما يقرب مراكز الجزيئات، مما يقضي على الفراغات المسامية بينها ويتسبب في انكماش وتكثف الجزء بأكمله.

لماذا البيئة التلبيدية حرجة

يعتمد نجاح التلبيد على الحفاظ على بيئة نظيفة ومتحكم فيها بدقة طوال دورة التسخين والتبريد. يؤدي الفشل في القيام بذلك إلى جزء ضعيف ودون المستوى.

دور الجو المتحكم فيه

يجب إجراء التلبيد في بيئة خالية من الأكسجين. يتم تحقيق ذلك عادةً باستخدام فراغ أو غاز واقٍ (مثل الغاز الماص للحرارة).

سيؤدي الأكسجين إلى أكسدة جزيئات الفولاذ، مكونًا طبقة سطحية تمنعها من الترابط. يضمن الجو المتحكم فيه بقاء أسطح الجزيئات نقية وجاهزة للاندماج.

أهمية التحكم في درجة الحرارة

درجة حرارة التلبيد هي توازن دقيق. يجب أن تكون ساخنة بما يكفي لتنشيط الانتشار الذري ولكنها تظل بأمان تحت نقطة انصهار الفولاذ.

علاوة على ذلك، تتم إدارة معدل التبريد بعد التلبيد بنشاط. تمامًا كما هو الحال في المعالجات الحرارية الأخرى، يمكن استخدام التحكم في مدى سرعة تبريد الجزء لضبط الخصائص الميكانيكية النهائية، مثل الصلابة والليونة.

فهم النتائج والفوائد

التلبيد ليس مجرد طريقة تصنيع؛ إنها طريقة لهندسة المواد لخصائص أداء محددة. العملية تغير بطبيعتها هيكل المادة.

الفوائد الرئيسية: القوة والكثافة والاتساق

الهدف الأساسي من التلبيد هو تقليل مسامية الجزء الأخضر. من خلال دمج الجزيئات وسد الفجوات، تزيد العملية بشكل كبير من كثافة وقوة المكون.

يعزز التلبيد أيضًا خصائص أخرى مثل التوصيل الحراري والكهربائي. نظرًا لأن العملية خاضعة للتحكم بدرجة عالية، فإنها تنتج أجزاء ذات اتساق وموثوقية استثنائيين عبر دفعات إنتاج كبيرة.

الانكماش المتأصل والتحكم في الأبعاد

إحدى السمات الرئيسية للتلبيد هي أن الجزء ينكمش أثناء تكثفه. هذا جزء متوقع وضروري من العملية.

يجب على المهندسين حساب هذا الانكماش بدقة في التصميم الأولي للقالب والجزء الأخضر لضمان أن المكون الملبد النهائي يلبي مواصفات الأبعاد الدقيقة.

كيف يحقق التلبيد أهداف التصنيع المحددة

يعتمد اختيار عملية التصنيع بالكامل على هدفك. يوفر التلبيد مزايا فريدة لتطبيقات معينة.

- إذا كان تركيزك الأساسي هو إنشاء أشكال معقدة: يتفوق التلبيد لأنه يبدأ بمسحوق قابل للتشكيل، مما يتيح هندسة معقدة يصعب تحقيقها أو تكون مكلفة باستخدام التشغيل الآلي التقليدي.

- إذا كان تركيزك الأساسي هو أداء المادة: يوفر التلبيد تحكمًا دقيقًا في الكثافة والمسامية والقوة عن طريق معالجة درجة الحرارة والوقت والجو.

- إذا كان تركيزك الأساسي هو الاتساق بكميات كبيرة: العملية قابلة للتكرار بدرجة عالية، مما يجعلها مثالية لتصنيع كميات كبيرة من الأجزاء المتطابقة ذات الخصائص الميكانيكية الموثوقة.

في النهاية، يحول التلبيد مسحوق الفولاذ المقاوم للصدأ السائب إلى مكون كثيف وقوي ومصمم بدقة.

جدول ملخص:

| المرحلة | العملية | الإجراء الرئيسي | النتيجة |

|---|---|---|---|

| 1. إنشاء الجزء الأخضر | خلط المسحوق والضغط | ضغط المسحوق مع المادة الرابطة في قالب | يشكل مادة مدمجة "خضراء" هشة ومشكّلة |

| 2. إزالة الترابط | التسخين في درجة حرارة منخفضة | إزالة المادة الرابطة العضوية في فرن | يترك هيكلًا معدنيًا نقيًا ومساميًا |

| 3. التلبيد | الانتشار في درجة حرارة عالية | التسخين بالقرب من نقطة الانصهار في جو متحكم فيه | تندمج الجزيئات عبر الانتشار الذري، وينكمش الجزء ويتكثف |

هل أنت مستعد لتحقيق قوة فائقة وهندسة معقدة لمكوناتك المعدنية؟

في KINTEK، نحن متخصصون في معدات المختبرات الدقيقة والمواد الاستهلاكية للعمليات الحرارية المتقدمة مثل التلبيد. تضمن خبرتنا أن تحقق أجزاء الفولاذ المقاوم للصدأ الخاصة بك الكثافة والقوة ودقة الأبعاد المثلى التي تحتاجها.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلول التلبيد لدينا تعزيز قدرات التصنيع في مختبرك وتقديم نتائج متسقة وعالية الأداء.

دليل مرئي

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- هل يمكنك لحام معدنين مختلفين؟ نعم، وإليك كيفية القيام بذلك بنجاح.

- ما الفرق بين اللحام واللحام بالنحاس في الفراغ؟ اختر طريقة الربط الصحيحة لمشروعك

- ما هي العوامل التي تؤثر على قوة وصلة اللحام بالنحاس؟ أتقن المفاتيح الأربعة للحصول على رابطة مثالية

- ما هو أساس اللحام بالنحاس؟ دليل لربط المعادن القوي ومنخفض الحرارة

- ما هي استخدامات أفران التفريغ؟ افتح العنان لأقصى درجات نقاء المواد وأدائها