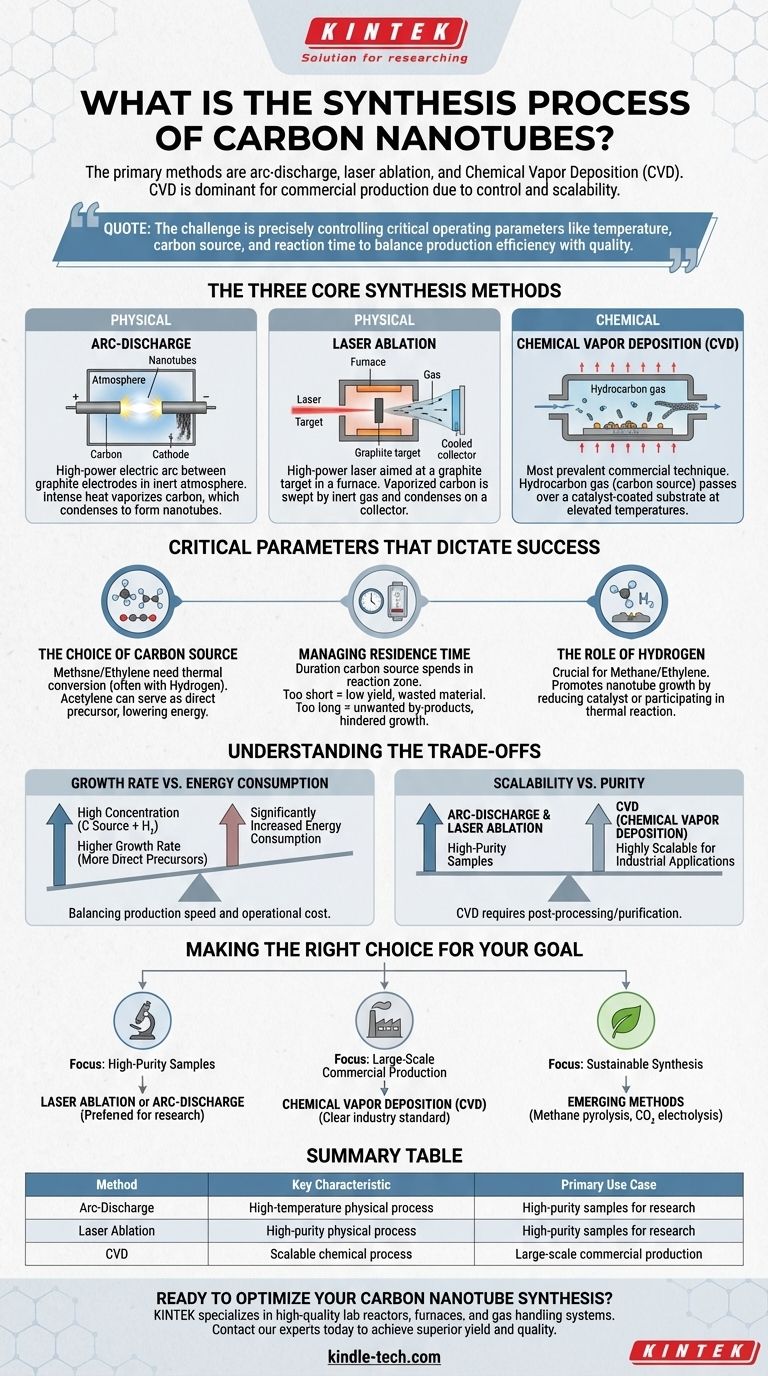

الطرق الأساسية لتخليق أنابيب الكربون النانوية هي التفريغ القوسي، والتبخير بالليزر، والترسيب الكيميائي للبخار (CVD). في حين أن التفريغ القوسي والتبخير بالليزر هما تقنيتان تقليديتان تتطلبان درجات حرارة عالية، فقد أصبح الترسيب الكيميائي للبخار (CVD) هو العملية السائدة للإنتاج على نطاق تجاري نظرًا لتحكمه الفائق وقابليته للتوسع.

يكمن التحدي في تخليق أنابيب الكربون النانوية ليس مجرد اختيار طريقة، بل التحكم الدقيق في مجموعة من معلمات التشغيل الحرجة - مثل درجة الحرارة، ومصدر الكربون، ووقت التفاعل - لتحقيق التوازن بين كفاءة الإنتاج وجودة المادة المطلوبة.

طرق التخليق الأساسية الثلاث

على مستوى عالٍ، تندرج طرق إنتاج أنابيب الكربون النانوية ضمن فئتين: الترسيب الفيزيائي والكيميائي. الطريقتان الأوليان فيزيائيتان، تعتمدان على طاقة عالية لتبخير الكربون النقي، بينما الطريقة الثالثة كيميائية، وتعتمد على تكسير غاز يحتوي على الكربون.

التفريغ القوسي (Arc-Discharge)

تستخدم هذه الطريقة قوسًا كهربائيًا عالي الطاقة بين قطبين من الجرافيت في جو خامل. تؤدي الحرارة الشديدة إلى تبخير الكربون من القطب الموجب، والذي يتكثف بعد ذلك ليشكل أنابيب الكربون النانوية على القطب السالب الأكثر برودة.

التبخير بالليزر (Laser Ablation)

في هذه العملية، يتم توجيه ليزر عالي الطاقة نحو هدف من الجرافيت داخل فرن ذي درجة حرارة عالية. تعمل طاقة الليزر على تبخير الكربون، والذي يتم نقله بعد ذلك بواسطة غاز خامل إلى مجمع مبرد، حيث تتجمع الأنابيب النانوية.

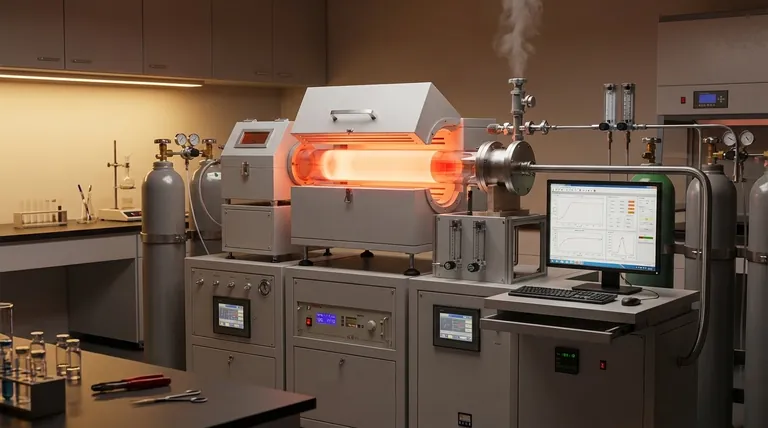

الترسيب الكيميائي للبخار (CVD)

الترسيب الكيميائي للبخار (CVD) هو التقنية التجارية الأكثر انتشارًا. تتضمن تمرير غاز هيدروكربوني (مصدر الكربون) فوق ركيزة مغطاة بجزيئات محفزة معدنية عند درجات حرارة مرتفعة. يقوم المحفز بتكسير الغاز، وتتجمع ذرات الكربون المتحررة لتشكل أنابيب نانوية.

المعلمات الحرجة التي تحدد النجاح

يتم تحديد الجودة النهائية والإنتاجية والكفاءة لأي عملية تخليق من خلال عدد قليل من المتغيرات الرئيسية. إتقان هذه المعلمات ضروري للحصول على نتائج متسقة ويمكن التنبؤ بها.

اختيار مصدر الكربون

يؤثر نوع الغاز الهيدروكربوني المستخدم في الترسيب الكيميائي للبخار (CVD) بشكل كبير على الطاقة المطلوبة. تحتاج الغازات مثل الميثان والإيثيلين إلى عملية تحويل حراري، غالبًا بمساعدة الهيدروجين، لتكوين سلائف الكربون المباشرة اللازمة لنمو الأنابيب النانوية.

في المقابل، يمكن أن يعمل الأسيتيلين كمركب أولي مباشر دون الحاجة إلى تحويل حراري إضافي، مما يقلل من متطلبات الطاقة الإجمالية للعملية.

إدارة زمن المكوث

زمن المكوث هو المدة التي يقضيها مصدر الكربون في منطقة التفاعل. يجب تحسين هذه المعلمة بعناية.

زمن مكوث قصير جدًا يؤدي إلى تراكم غير كافٍ لمصدر الكربون، مما ينتج عنه إهدار للمواد وإنتاجية منخفضة.

زمن مكوث طويل جدًا يمكن أن يسبب نقصًا في تجديد مصدر الكربون وتراكمًا للمنتجات الثانوية غير المرغوب فيها، مما قد يعيق النمو.

دور الهيدروجين

بالنسبة لمصادر الكربون مثل الميثان والإيثيلين، يلعب الهيدروجين دورًا حاسمًا. يمكن أن يعزز نمو الأنابيب النانوية عن طريق المساعدة في اختزال المحفز أو المشاركة مباشرة في التفاعل الحراري الذي يخلق سلائف الكربون.

فهم المفاضلات

يعد تحسين تخليق أنابيب الكربون النانوية توازنًا مستمرًا بين العوامل المتنافسة. يعد فهم هذه المفاضلات أمرًا أساسيًا لتطوير عملية فعالة.

معدل النمو مقابل استهلاك الطاقة

يمكن أن يؤدي استخدام تركيز عالٍ من مصدر الكربون والهيدروجين إلى معدل نمو أعلى لأن المزيد من سلائف الكربون المباشرة متاحة.

ومع ذلك، تؤدي هذه الاستراتيجية أيضًا إلى زيادة كبيرة في استهلاك الطاقة. يجب ضبط العملية للعثور على التوازن الأمثل بين سرعة الإنتاج والتكلفة التشغيلية.

قابلية التوسع مقابل النقاء

تشتهر الطرق التقليدية مثل التفريغ القوسي والتبخير بالليزر بإنتاج أنابيب كربون نانوية عالية النقاء ولكنها بشكل عام صعبة ومكلفة للتوسع للإنتاج بكميات كبيرة.

الترسيب الكيميائي للبخار (CVD) قابل للتوسع بدرجة كبيرة، مما يجعله المعيار للتطبيقات الصناعية. ومع ذلك، غالبًا ما تتطلب الأنابيب النانوية الناتجة معالجة لاحقة وتنقية لإزالة مادة المحفز المتبقية.

اتخاذ الخيار الصحيح لهدفك

تعتمد استراتيجية التخليق المثالية بالكامل على هدفك النهائي.

- إذا كان تركيزك الأساسي هو عينات عالية النقاء للأبحاث: غالبًا ما تكون طرق التبخير بالليزر أو التفريغ القوسي هي الطرق المفضلة.

- إذا كان تركيزك الأساسي هو الإنتاج التجاري واسع النطاق: يعد الترسيب الكيميائي للبخار (CVD) هو المعيار الصناعي الواضح نظرًا لقابليته للتوسع والتحكم في العملية.

- إذا كان تركيزك الأساسي هو التخليق المستدام: تمثل الطرق الناشئة التي تستخدم مواد أولية خضراء، مثل تحلل الميثان الحراري أو التحليل الكهربائي لثاني أكسيد الكربون المحتجز، مستقبل الإنتاج.

في نهاية المطاف، يكمن إتقان تخليق أنابيب الكربون النانوية في التحكم الدقيق في متغيراته الأساسية لمطابقة تطبيقك المحدد.

جدول الملخص:

| الطريقة | الخاصية الرئيسية | حالة الاستخدام الأساسية |

|---|---|---|

| التفريغ القوسي | عملية فيزيائية ذات درجة حرارة عالية | عينات عالية النقاء للأبحاث |

| التبخير بالليزر | عملية فيزيائية عالية النقاء | عينات عالية النقاء للأبحاث |

| الترسيب الكيميائي للبخار (CVD) | عملية كيميائية قابلة للتوسع | الإنتاج التجاري واسع النطاق |

هل أنت مستعد لتحسين تخليق أنابيب الكربون النانوية لديك؟ المعدات المخبرية المناسبة ضرورية للتحكم الدقيق في المعلمات مثل درجة الحرارة، وتدفق الغاز، وإعداد المحفز. تتخصص KINTEK في المفاعلات المخبرية عالية الجودة، والأفران، وأنظمة مناولة الغاز المصممة لأبحاث وتطوير المواد المتقدمة. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا مساعدتك في تحقيق إنتاجية وجودة فائقة في إنتاج الأنابيب النانوية لديك.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

يسأل الناس أيضًا

- ماذا تزيد الطبقة الخارجية على أداة الكربيد؟ تعزيز عمر الأداة والسرعة وجودة السطح

- ما هو الطلاء الكربوني؟ أطلق العنان لأداء أعلى في موادك

- ماذا يحدث في عملية ترسيب المعادن؟ دليل لتقنيات طلاء الأغشية الرقيقة

- ما هي مزايا وعيوب الترسيب الكيميائي للبخار؟ دليل للطلاءات عالية الأداء

- ما هي عملية الترسيب الكيميائي للبخار؟ دليل للأغشية الرقيقة عالية النقاء والمتوافقة

- ما هي تقنية الطلاء البصري للأغشية الرقيقة؟ دليل للتحكم في الضوء بدقة

- ما نوع البنية الأبعاد التي يمتلكها الجرافين؟ اكتشف قوة المادة ثنائية الأبعاد

- ما هي طريقة الترسيب الكيميائي للبخار (CVD) للألماس المصنوع في المختبر؟ زراعة حجر كريم من الغاز