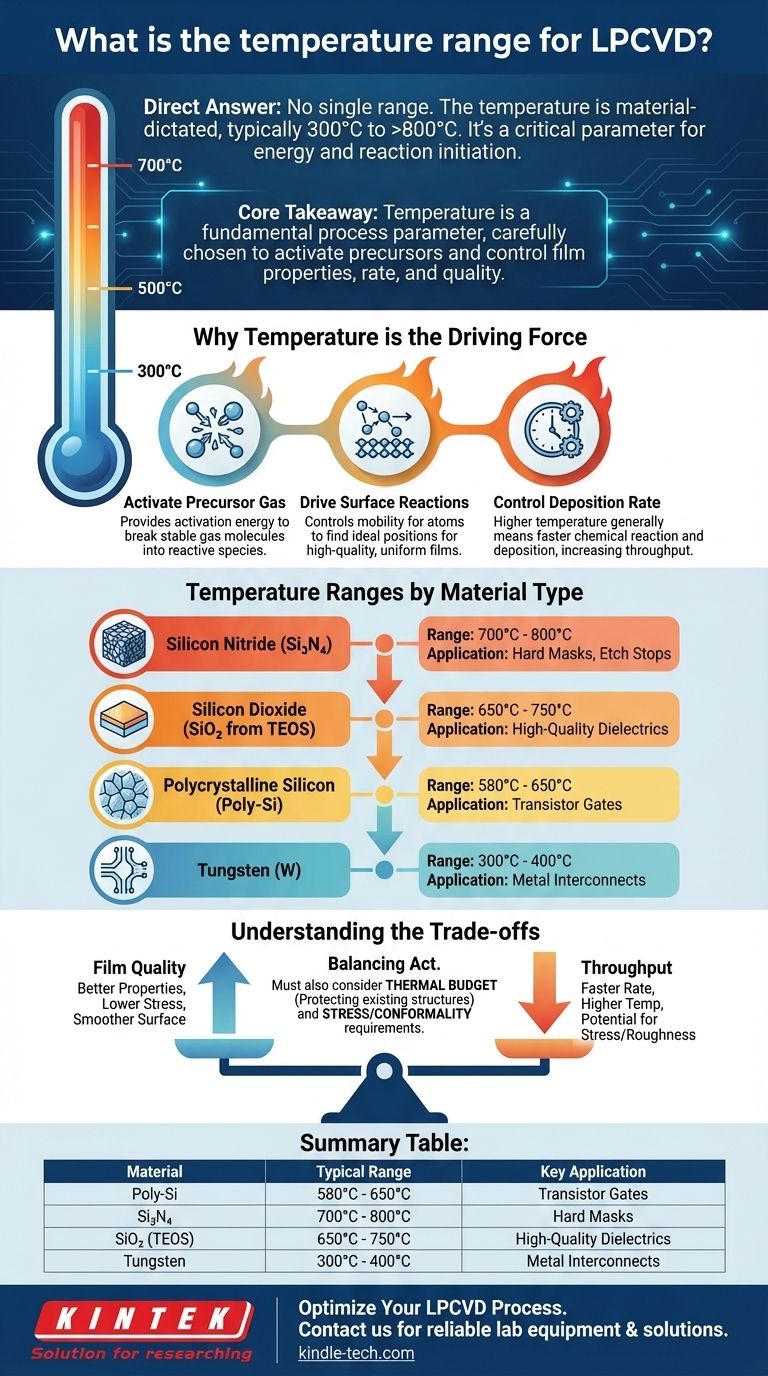

بشكل مباشر، لا يوجد نطاق درجة حرارة واحد للترسيب الكيميائي بالبخار منخفض الضغط (LPCVD). يتم تحديد درجة حرارة العملية بالكامل حسب المادة المحددة التي يتم ترسيبها، حيث تتراوح النطاقات الشائعة من 300 درجة مئوية للمواد المعدنية إلى أكثر من 800 درجة مئوية للديالكتريكات (العوازل) معينة. تعد درجة الحرارة هذه متغيرًا حاسمًا يوفر الطاقة اللازمة لبدء التفاعلات الكيميائية على سطح الرقاقة.

الخلاصة الأساسية هي أن درجة الحرارة في LPCVD ليست إعدادًا للآلة بل هي معلمة أساسية للعملية. يتم اختيارها بعناية لتنشيط المادة الكيميائية الأولية المحددة للغشاء المطلوب، مما يتحكم بشكل مباشر في خصائص المادة ومعدل الترسيب وجودتها النهائية.

لماذا تعتبر درجة الحرارة هي القوة الدافعة في LPCVD

تعد درجة الحرارة هي المحرك الأساسي لعملية LPCVD. وتتمثل وظيفتها في توفير الطاقة الحرارية، وهو أمر ضروري للتغلب على حواجز الطاقة للتفاعلات الكيميائية المطلوبة لتكوين غشاء صلب من غاز.

تنشيط المادة الكيميائية الأولية (Precursor)

تكون الغازات الأولية المستخدمة في LPCVD مستقرة بشكل عام في درجة حرارة الغرفة. توفر الحرارة طاقة التنشيط اللازمة لتفكيك جزيئات الغاز هذه إلى أنواع أكثر تفاعلية يمكنها بعد ذلك المشاركة في تكوين الغشاء.

تحفيز تفاعلات السطح

بمجرد أن تصبح الأنواع التفاعلية قريبة من الركيزة، تتحكم درجة الحرارة في حركتها على السطح. تسمح الطاقة الحرارية الكافية للذرات بإيجاد مواقعها المثالية في الشبكة البلورية، مما يؤدي إلى غشاء عالي الجودة وموحد وكثيف.

التحكم في معدل الترسيب

يعتمد معدل الترسيب بشكل كبير على درجة الحرارة. في معظم الحالات، تؤدي درجة الحرارة الأعلى إلى تفاعل كيميائي أسرع وبالتالي معدل ترسيب أسرع، مما يزيد من إنتاجية التصنيع.

نطاقات درجة الحرارة حسب نوع المادة

درجة الحرارة المطلوبة هي بصمة مميزة للتفاعل الكيميائي المحدد. أدناه هي النوافذ الحرارية النموذجية لبعض المواد الأكثر شيوعًا المترسبة عن طريق LPCVD في تصنيع أشباه الموصلات.

السيليكون متعدد البلورات (Poly-Si)

يعتمد ترسيب السيليكون متعدد البلورات من غاز السيلان (SiH₄) بشكل كبير على درجة الحرارة. يتراوح النطاق النموذجي بين 580 درجة مئوية و 650 درجة مئوية. تحت هذا النطاق، يصبح الغشاء غير متبلور؛ وفوقه، يمكن أن يصبح الغشاء خشنًا جدًا مع تفاوت في التجانس.

نيتريد السيليكون (Si₃N₄)

نيتريد السيليكون القياسي المتكافئ هو مادة عازلة صلبة وكثيفة. يتم ترسيبه عادةً عند 700 درجة مئوية إلى 800 درجة مئوية باستخدام ثنائي كلوروسيلان والأمونيا. يمكن ترسيب نسخة "منخفضة الإجهاد"، وهي غنية بالسيليكون، عند درجات حرارة أعلى قليلاً.

ثاني أكسيد السيليكون (SiO₂)

يتم ترسيب ثاني أكسيد السيليكون عالي الجودة من مادة TEOS الأولية عادةً في نطاق 650 درجة مئوية إلى 750 درجة مئوية. يتم ترسيب نسخة ذات درجة حرارة أقل، والتي يشار إليها غالبًا باسم LTO (أكسيد درجة الحرارة المنخفضة)، من السيلان والأكسجين عند حوالي 400 درجة مئوية إلى 450 درجة مئوية، ولكن جودتها أقل بشكل عام.

التنغستن (W)

باعتباره غشاءً معدنيًا يستخدم للوصلات البينية، يتم ترسيب التنغستن عند درجات حرارة أقل بكثير. العملية، التي تستخدم سداسي فلوريد التنغستن (WF₆)، تعمل عادةً في نطاق 300 درجة مئوية إلى 400 درجة مئوية.

فهم المفاضلات في اختيار درجة الحرارة

يعد اختيار درجة حرارة الترسيب بمثابة موازنة بين عوامل متعددة متنافسة. يجب على المهندس الموازنة بين هذه المفاضلات لتحقيق النتيجة المرجوة لجهاز معين.

جودة الغشاء مقابل الإنتاجية

في حين أن درجات الحرارة الأعلى تزيد من معدل الترسيب (الإنتاجية)، إلا أنها يمكن أن تؤثر سلبًا على خصائص الغشاء. قد يشمل ذلك إدخال إجهاد ميكانيكي عالٍ في الغشاء، مما قد يسبب تشققًا أو تقشرًا، أو إنشاء تضاريس سطح أكثر خشونة.

قيود الميزانية الحرارية

قد يكون هذا هو القيد الأكثر أهمية في تصنيع الرقائق الحديثة. قد تحتوي الرقاقة بالفعل على هياكل عليها، مثل الشوائب الموضوعة بدقة أو المعادن ذات نقطة الانصهار المنخفضة مثل الألومنيوم. لا يمكن لخطوة LPCVD اللاحقة أن تتجاوز درجة حرارة قد تتلف هذه الهياكل السابقة. غالبًا ما تجبر الميزانية الحرارية هذه على استخدام عمليات ترسيب ذات درجة حرارة أقل.

الإجهاد والتوافقية (Conformality)

تؤثر درجة الحرارة بشكل مباشر على حالة الإجهاد النهائية للغشاء المترسب (إما شد أو ضغط). كما أنها تؤثر على التوافقية - قدرة الغشاء على تغطية الطوبوغرافيا الكامنة بشكل مثالي. يجب ضبط هذه العوامل بعناية للدور المحدد للغشاء في الجهاز.

اتخاذ الخيار الصحيح لهدفك

يتم تحديد درجة حرارة LPCVD المثلى من خلال هدفك النهائي وقيود العملية الحالية.

- إذا كان تركيزك الأساسي هو الديالكتريكات عالية الجودة والمتوافقة: ستحتاج إلى العمل في نطاقات درجات الحرارة الأعلى (650 درجة مئوية - 800 درجة مئوية) المطلوبة للأغشية مثل SiO₂ المعتمد على TEOS و Si₃N₄ القياسي.

- إذا كان تركيزك الأساسي هو ترسيب بوابات السيليكون متعدد البلورات الموصلة: فإن النافذة الضيقة من 580 درجة مئوية إلى 650 درجة مئوية غير قابلة للتفاوض لتحقيق البنية البلورية الصحيحة والخصائص الكهربائية.

- إذا كنت مقيدًا بميزانية حرارية منخفضة: يجب عليك اختيار كيمياء أولية مصممة للترسيب في درجات حرارة منخفضة، مثل LTO (~450 درجة مئوية) أو التنغستن (~350 درجة مئوية)، مع قبول الخصائص المرتبطة بتلك الأغشية.

في نهاية المطاف، يتعلق اختيار درجة الحرارة الصحيحة بفهم الكيمياء الأساسية المطلوبة لبناء الغشاء المحدد الذي يتطلبه جهازك.

جدول ملخص:

| المادة | نطاق درجة حرارة LPCVD النموذجي | التطبيق الرئيسي |

|---|---|---|

| السيليكون متعدد البلورات (Poly-Si) | 580°C - 650°C | بوابات الترانزستور |

| نيتريد السيليكون (Si₃N₄) | 700°C - 800°C | الأقنعة الصلبة، حواجز التوقف عن الحفر |

| ثاني أكسيد السيليكون (SiO₂ من TEOS) | 650°C - 750°C | ديالكتريكات عالية الجودة |

| التنغستن (W) | 300°C - 400°C | الوصلات البينية المعدنية |

تحسين عملية LPCVD الخاصة بك مع KINTEK

يعد اختيار درجة الحرارة الصحيحة أمرًا بالغ الأهمية لتحقيق خصائص الغشاء ومعدل الترسيب وأداء الجهاز المطلوبين. سواء كانت أولويتك هي الديالكتريكات عالية الجودة، أو ترسيب السيليكون متعدد البلورات الدقيق، أو العمل ضمن ميزانية حرارية ضيقة، فإن المعدات المناسبة ضرورية.

تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية الموثوقة لجميع احتياجات تصنيع أشباه الموصلات لديك. يمكن لخبرتنا مساعدتك في اختيار حل LPCVD المثالي لتلبية أهدافك المحددة للمواد والعملية.

اتصل بنا اليوم لمناقشة كيف يمكننا دعم نجاح مختبرك.

دليل مرئي

المنتجات ذات الصلة

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- فرن أنبوبي معملي عمودي

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

يسأل الناس أيضًا

- ما هو فرن الأنبوب للترسيب الكيميائي للبخار؟ دليل شامل لترسيب الأغشية الرقيقة

- ما هي طريقة المحفز العائم؟ دليل لإنتاج الأنابيب النانوية الكربونية (CNTs) عالية الإنتاجية

- ما هي المزايا الرئيسية للترسيب الكيميائي للبخار (CVD)؟ تحقيق طلاء دقيق للأشكال الهندسية المعقدة

- ما هي مزايا ترسيب البخار الكيميائي الصناعي (CVD) للتصلب بالبورون الصلب؟ تحكم فائق في العملية وسلامة المواد

- لماذا تعتبر أنابيب الكربون النانوية مهمة في الصناعة؟ إطلاق العنان لأداء المواد من الجيل التالي