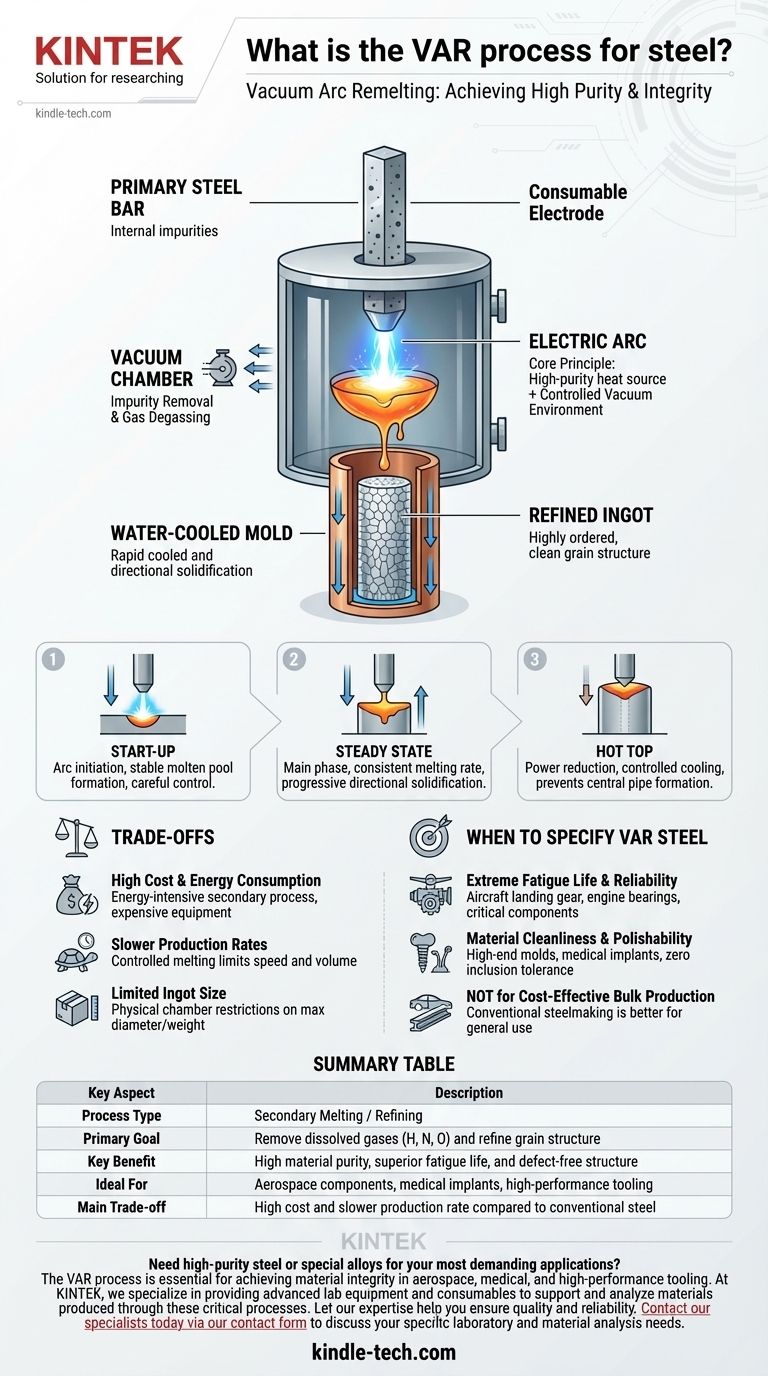

تعتبر عملية الصهر القوسي الفراغي (VAR) عملية تعدين ثانوية تُستخدم لإنتاج الصلب والسبائك الخاصة بمستويات نقاء وسلامة هيكلية عالية بشكل استثنائي. تتضمن إعادة صهر قضيب فولاذي مصبوب مسبقًا، يسمى قطبًا كهربائيًا، تحت تفريغ عالٍ باستخدام قوس كهربائي. تعمل عملية إعادة الصهر المتحكم بها هذه على تنقية المعدن وتحسين بنيته الداخلية، مما ينتج عنه سبيكة نهائية ذات خصائص ميكانيكية فائقة.

الغرض الأساسي من عملية VAR ليس صنع الصلب، بل تنقيته. من خلال إعادة صهر المعدن في فراغ، تزيل العملية الغازات المذابة والشوائب الأخرى مع التحكم بدقة في التصلب لإنشاء مادة كثيفة وموحدة وخالية من العيوب للتطبيقات الحيوية للمهام.

المبدأ الأساسي: كيف تحقق عملية VAR النقاء

عملية VAR هي نظام منسق بعناية حيث يخدم كل مكون غرضًا مميزًا في تحقيق تنقية المادة. يكمن السحر في الجمع بين مصدر حرارة عالي النقاء وبيئة خاضعة للرقابة.

القطب الكهربائي المستهلك

المادة الأولية لعملية VAR هي قضيب صلب يسمى القطب الكهربائي المستهلك. يتم إنتاج هذا القطب بالفعل من خلال عملية صهر أولية. الهدف من عملية VAR هو تحسين هذه الجودة الأولية.

بيئة التفريغ

تتم العملية بأكملها داخل حجرة مغلقة ومبردة بالماء تحت تفريغ عالٍ. هذا التفريغ ضروري، لأنه يسحب الغازات المذابة مثل الهيدروجين والنيتروجين والأكسجين من المعدن المنصهر، والتي تعد المصادر الرئيسية للعيوب الداخلية والهشاشة في الفولاذ القياسي.

القوس الكهربائي

يتم استخدام مصدر طاقة تيار مستمر عالي التيار لإحداث قوس كهربائي بين الطرف السفلي للقطب الكهربائي المستهلك وبركة ضحلة من المعدن المنصهر في قاعدة القالب. يولد هذا القوس حرارة موضعية شديدة، مما يتسبب في ذوبان طرف القطب الكهربائي بطريقة متحكم بها، قطرة بقطرة.

القالب المبرد بالماء

تتساقط المعادن المنصهرة في قالب نحاسي مبرد بالماء، أو بوتقة. نظرًا لأن النحاس يتمتع بموصلية حرارية عالية جدًا، فإنه يسحب الحرارة بسرعة من الفولاذ المنصهر. يجبر هذا السبيكة الجديدة على التصلب بشكل اتجاهي، من الأسفل إلى الأعلى، مما يعزز بنية بلورية موحدة ومكررة.

نظرة خطوة بخطوة على عملية VAR

تتم إدارة عملية إعادة الصهر في ثلاث مراحل متميزة لضمان أن تكون السبيكة النهائية سليمة من الأعلى إلى الأسفل.

المرحلة 1: البدء

تبدأ العملية بخفض القطب الكهربائي في البوتقة وإحداث القوس. تتشكل كمية صغيرة من المعدن المنصهر في قاع القالب المبرد بالماء، مما يبدأ دورة إعادة الصهر. يتم التحكم في هذه المرحلة الأولية بعناية لإنشاء أساس مستقر للسبيكة.

المرحلة 2: الحالة المستقرة

هذه هي المرحلة الرئيسية للعملية. يتم خفض القطب الكهربائي باستمرار وببطء مع ذوبان طرفه، مما يحافظ على طول قوس ثابت ومعدل ذوبان ثابت. عندما تتساقط المعدن في القالب، تتصلب السبيكة الجديدة تدريجيًا للأعلى، مما يخلق بنية حبيبية منظمة للغاية مع الحد الأدنى من فصل عناصر السبائك.

المرحلة 3: القمة الساخنة (Hot Top)

عندما يستهلك القطب الكهربائي تقريبًا، يتم تقليل الطاقة تدريجيًا. تضمن هذه المرحلة النهائية، المعروفة باسم "القمة الساخنة"، تصلب السطح العلوي للسبيكة بشكل صحيح. يمنع هذا التبريد المتحكم فيه تكون تجويف انكماش مركزي، أو "أنبوب"، والذي قد يجعل الجزء العلوي من السبيكة غير قابل للاستخدام بخلاف ذلك.

فهم المفاضلات

في حين أن عملية VAR تنتج مواد عالية الجودة بشكل استثنائي، فإن فوائدها تأتي مع اعتبارات كبيرة. إنها عملية متخصصة، وليست طريقة لإنتاج الصلب بكميات كبيرة.

التكلفة العالية واستهلاك الطاقة

تعد عملية VAR عملية ثانوية كثيفة الاستهلاك للطاقة تتم على معدن تم صهره مرة واحدة بالفعل. تجعل معدات التفريغ المتطورة ومتطلبات الطاقة العالية فولاذ VAR أكثر تكلفة بكثير من الدرجات المنتجة تقليديًا.

معدلات إنتاج أبطأ

مقارنة بالصهر الأولي للصلب، فإن عملية VAR بطيئة للغاية. إن معدلات الذوبان والتصلب المتحكم فيها، وهي مفتاح نجاحها، تحد بطبيعتها من سرعة وحجم الإنتاج.

حجم سبيكة محدود

يحد الحجم المادي لحجرة التفريغ والبوتقة من الحد الأقصى لقطر ووزن السبائك التي يمكن إنتاجها. قد يكون هذا قيدًا للتطبيقات التي تتطلب مكونات ضخمة كبيرة جدًا.

متى يجب تحديد فولاذ VAR

إن اختيار مادة معالجة بواسطة VAR هو قرار مدفوع بالكامل بمتطلبات أداء التطبيق النهائي.

- إذا كان تركيزك الأساسي هو أقصى قدر من عمر التعب (fatigue life) والموثوقية: حدد VAR للمكونات مثل معدات هبوط الطائرات، ومحامل المحركات، أو أعمدة الكرنك حيث يمكن أن تؤدي العيوب الداخلية إلى فشل كارثي.

- إذا كان تركيزك الأساسي هو نظافة المادة وقابليتها للتلميع: تعتبر VAR مثالية لقوالب حقن البلاستيك عالية الجودة والغرسات الطبية، حيث لا يمكن التسامح مع الشوائب المجهرية.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم الفعال من حيث التكلفة: VAR هو الخيار الخاطئ؛ وعمليات صنع الصلب التقليدية هي الأنسب للبناء العام، وهياكل السيارات، والتطبيقات الهيكلية.

في نهاية المطاف، تعد VAR الخيار الحاسم عندما لا يمكن المساس بسلامة المادة وأدائها.

جدول ملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| نوع العملية | الصهر الثانوي / التنقية |

| الهدف الأساسي | إزالة الغازات المذابة (H، N، O) وتحسين البنية الحبيبية |

| الميزة الرئيسية | نقاء مادي عالٍ، وعمر تعب فائق، وبنية خالية من العيوب |

| مثالي لـ | مكونات الطيران، والغرسات الطبية، وأدوات الأداء العالي |

| المفاضلة الرئيسية | تكلفة عالية ومعدل إنتاج أبطأ مقارنة بالصلب التقليدي |

هل تحتاج إلى فولاذ عالي النقاء أو سبائك خاصة لتطبيقاتك الأكثر تطلبًا؟ تعتبر عملية VAR ضرورية لتحقيق سلامة المادة المطلوبة في مجال الطيران والطب والأدوات عالية الأداء. في KINTEK، نحن متخصصون في توفير المعدات المخبرية المتقدمة والمواد الاستهلاكية اللازمة لدعم وتحليل المواد المنتجة من خلال هذه العمليات الحرجة. دع خبرتنا تساعدك في ضمان الجودة والموثوقية. اتصل بخبرائنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة احتياجاتك المحددة للمختبر وتحليل المواد.

دليل مرئي

المنتجات ذات الصلة

- فرن صهر بالحث القوسي الفراغي

- فرن صهر القوس لنظام الدوران بالصهر بالحث الفراغي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن التلدين بالتفريغ الهوائي

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

يسأل الناس أيضًا

- ما هي فائدة إعادة الصهر بالقوس الكهربائي في الفراغ؟ تحقيق نقاء فائق للمعدن وسلامة هيكلية

- ما هي عملية إعادة الصهر؟ دليل لتنقية المعادن عالية النقاء

- ما هو VAR في علم المعادن؟ تحقيق نقاء وأداء معدني فائق

- ما هي عملية إعادة الصهر بالقوس الكهربائي في الفراغ؟ إنتاج سبائك معدنية فائقة النقاء وعالية الأداء

- ما هي عملية صهر القوس الفراغي (VAR)؟ الدليل الشامل لإعادة الصهر بالقوس الفراغي