في تعدين المساحيق، تشير عملية التلبيد ثلاثية الخطوات إلى مراحل التصنيع الأساسية وهي المزج والضغط والتسخين. يحول هذا التسلسل المساحيق السائبة إلى مكون صلب عالي الكثافة. من خلال تطبيق الضغط ثم الحرارة عند درجة حرارة أقل من نقطة انصهار المادة، يتم إجبار الجزيئات الفردية على الترابط والاندماج، مما يقلل بشكل كبير من المسافات المسامية بينها.

بينما يوصف غالبًا بأنه عملية تصنيع من ثلاث مراحل (المزج، الضغط، التسخين)، فإن التحول الحقيقي يحدث أثناء مرحلة التسخين نفسها، والتي تتضمن مراحل فيزيائية مميزة خاصة بها. إن فهم كل من سير العمل عالي المستوى والفيزياء على المستوى الجزئي أمر أساسي للتحكم في الخصائص النهائية للجزء المتلبد.

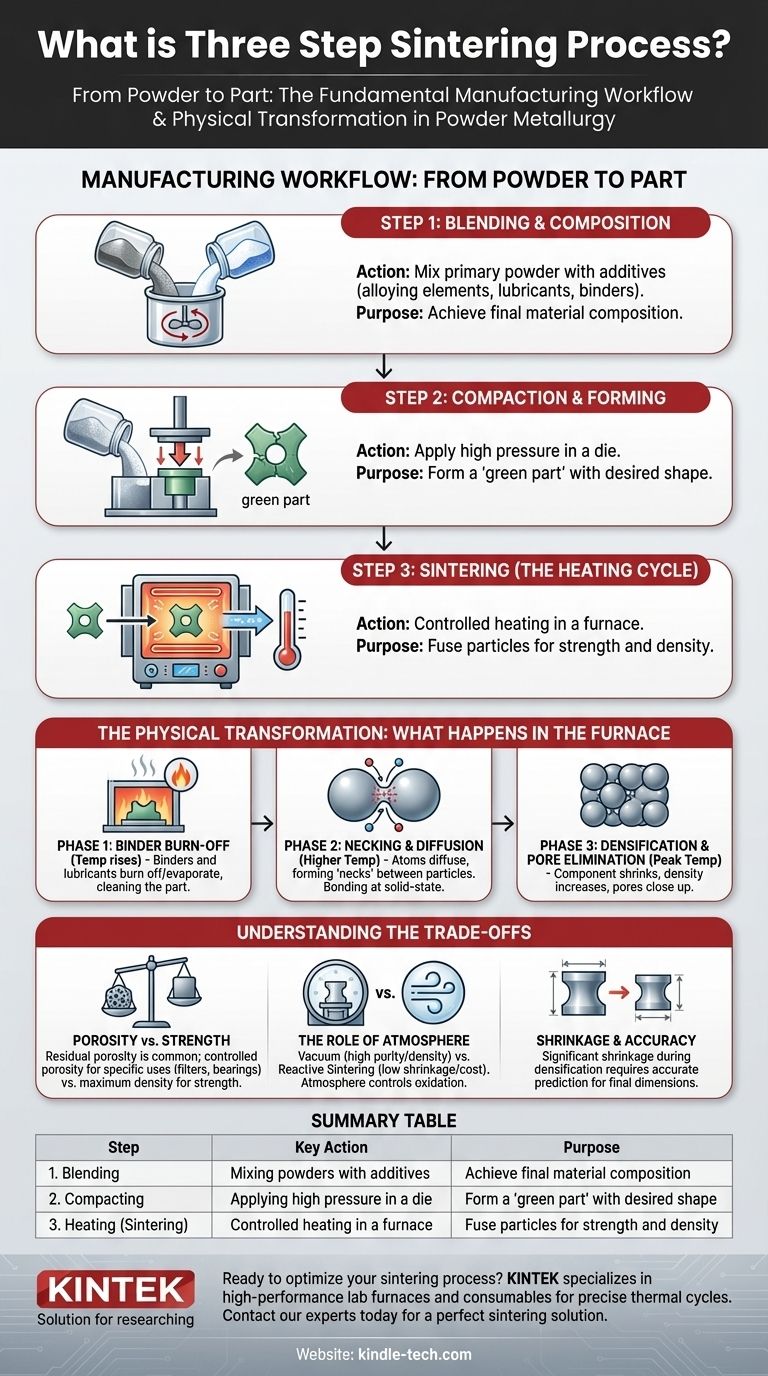

سير عمل التصنيع: من المسحوق إلى الجزء

الطريقة الأكثر شيوعًا لوصف عملية التلبيد هي كسير عمل تصنيعي من ثلاث خطوات. يركز هذا المنظور على الإجراءات العملية المطلوبة لتحويل المسحوق الخام إلى مكون نهائي.

الخطوة 1: المزج والتركيب

هذه المرحلة الأولية هي حيث تحدث علوم المواد. يتم خلط المسحوق المعدني أو السيراميكي الأساسي بدقة مع عناصر أخرى.

يمكن أن تشمل هذه الإضافات عناصر السبائك لتعزيز القوة أو مقاومة التآكل، مواد التشحيم للمساعدة في عملية الضغط، أو مادة رابطة مؤقتة للحفاظ على الشكل معًا قبل التسخين. يحدد التركيب النهائي لهذا الخليط خصائص الجزء النهائي.

الخطوة 2: الضغط والتشكيل

يتم وضع المسحوق المخلوط في قالب أو قالب ويخضع لضغط عالٍ. تجبر عملية الضغط هذه الجزيئات على التلامس الوثيق، وتشكل جسمًا هشًا يُعرف باسم "الجزء الأخضر".

يحتوي هذا الجزء الأخضر على الشكل والأبعاد المطلوبة ولكنه يمتلك قوة ميكانيكية منخفضة جدًا. إنه كثيف بما يكفي للتعامل معه ولكنه يتطلب خطوة التسخين النهائية لتحقيق متانته المقصودة.

الخطوة 3: التلبيد (دورة التسخين)

يتم وضع الجزء الأخضر في فرن ذي جو متحكم به وتسخينه. يتم رفع درجة الحرارة إلى نقطة محددة أقل من نقطة انصهار المادة ولكنها عالية بما يكفي لبدء الترابط الذري.

خلال هذه الدورة الحرارية، تندمج الجزيئات معًا، وينكمش الجزء، وتزداد كثافته بشكل كبير، مما ينتج عنه مكون نهائي صلب وقوي.

التحول الفيزيائي: ما يحدث في الفرن

بينما يعتبر التسخين "خطوة" تصنيعية واحدة، إلا أنه يتضمن عدة مراحل فيزيائية مميزة. فهم هذه المراحل أمر بالغ الأهمية للتحكم في النتيجة.

المرحلة 1: احتراق المادة الرابطة

مع ارتفاع درجة حرارة الفرن في البداية، يتم حرق أو تبخير أي مواد رابطة مؤقتة (مثل الشمع أو البوليمرات) أو مواد تشحيم مخلوطة في المسحوق.

تنظف هذه الخطوة الجزء، تاركة وراءها فقط الجزيئات المعدنية أو السيراميكية الأساسية. يتم التحكم في الجو داخل الفرن لضمان حدوث هذه العملية دون التأثير سلبًا على المادة.

المرحلة 2: الترقب والانتشار

مع ارتفاع درجة الحرارة، تصبح الذرات عند نقاط التلامس بين جزيئات المسحوق شديدة الحركة. تسمح هذه الحركة للذرات بالانتشار عبر الحدود، وتشكل جسورًا صغيرة أو "أعناقًا" بين الجزيئات المتجاورة.

هذا هو جوهر عملية التلبيد. لا تذوب المادة لتصبح سائلة؛ بدلاً من ذلك، تترابط على مستوى الحالة الصلبة، تمامًا مثل فقاعتي صابون تندمجان عند نقطة تلامسهما.

المرحلة 3: التكثيف وإزالة المسام

مع نمو الأعناق، تسحب الجزيئات أقرب إلى بعضها البعض، مما يتسبب في انكماش المكون بأكمله ويصبح أكثر كثافة. الفراغات الصغيرة أو المسام بين جزيئات المسحوق الأصلية تنغلق تدريجياً.

تحدد مدة ودرجة الحرارة القصوى لدورة التسخين مدى هذا التكثيف. تؤدي الأوقات الأطول أو درجات الحرارة الأعلى إلى جزء أكثر كثافة وقوة، ولكن أيضًا انكماش أكبر.

فهم المفاضلات

التلبيد عملية قوية، لكنها تتضمن مفاضلات حرجة يجب على المهندسين إدارتها.

المسامية مقابل القوة

بينما يقلل التلبيد المسامية بشكل كبير، فإنه نادرًا ما يزيلها تمامًا. كمية صغيرة من المسامية المتبقية شائعة في الأجزاء المتلبدة. يمكن أن يكون هذا ضعفًا، ولكن في بعض التطبيقات مثل المحامل ذاتية التشحيم أو المرشحات، تعتبر المسامية المتحكم بها ميزة مرغوبة.

دور الغلاف الجوي

العملية حساسة للغاية لجو الفرن. التلبيد في الفراغ يزيل الغازات ويمنع الأكسدة، مما يؤدي إلى منتجات عالية النقاء وعالية الكثافة. على النقيض من ذلك، يستخدم التلبيد التفاعلي غازًا تفاعليًا لتكوين مركب جديد أثناء التسخين، والذي يمكن أن يوفر فوائد مثل الانكماش المنخفض وتكلفة الإنتاج الأقل.

الانكماش والدقة الأبعاد

نظرًا لأن التلبيد يتضمن التكثيف، فإن الجزء سينكمش أثناء دورة التسخين. يجب التنبؤ بهذا الانكماش بدقة وأخذه في الاعتبار في تصميم القالب الأولي لتحقيق الأبعاد النهائية المطلوبة.

كيفية تطبيق هذا على مشروعك

يعتمد اختيارك لمعلمات العملية بالكامل على أهداف المكون النهائي.

- إذا كان تركيزك الأساسي هو إنشاء أشكال معقدة بتكلفة منخفضة: فإن طرق الضغط والتلبيد القياسية فعالة للغاية، ولكن يجب عليك إدارة احتراق المادة الرابطة بعناية والتنبؤ بالانكماش.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من النقاء والكثافة: فإن التلبيد الفراغي هو الخيار الأفضل، لأنه يمنع الأكسدة ويساعد على إزالة الغازات المحاصرة من داخل الجزء.

- إذا كان تركيزك الأساسي هو قوة الجزء النهائي: انتبه جيدًا لدورة التسخين، حيث يتحكم الوقت ودرجة الحرارة بشكل مباشر في الانتشار الذري والتكثيف الذي يبني القوة.

في النهاية، إتقان عملية التلبيد يعني التحكم في التفاعل بين تركيب المسحوق، وضغط الضغط، والدورة الحرارية الدقيقة لتصميم الخصائص المادية المطلوبة بالضبط.

جدول ملخص:

| الخطوة | الإجراء الرئيسي | الغرض |

|---|---|---|

| 1. المزج | خلط المساحيق مع الإضافات | تحقيق التركيب النهائي للمادة |

| 2. الضغط | تطبيق ضغط عالٍ في قالب | تشكيل "جزء أخضر" بالشكل المطلوب |

| 3. التسخين (التلبيد) | تسخين متحكم به في فرن | صهر الجزيئات للقوة والكثافة |

هل أنت مستعد لتحسين عملية التلبيد الخاصة بك؟ تتخصص KINTEK في أفران المختبر عالية الأداء والمواد الاستهلاكية للدورات الحرارية الدقيقة. سواء كنت بحاجة إلى فرن تفريغ لأقصى درجات النقاء أو نموذج ذي جو متحكم به للتلبيد التفاعلي، فإن معداتنا تضمن نتائج متسقة وعالية الجودة لمختبرك. اتصل بخبرائنا اليوم لمناقشة تطبيقك المحدد والعثور على حل التلبيد المثالي!

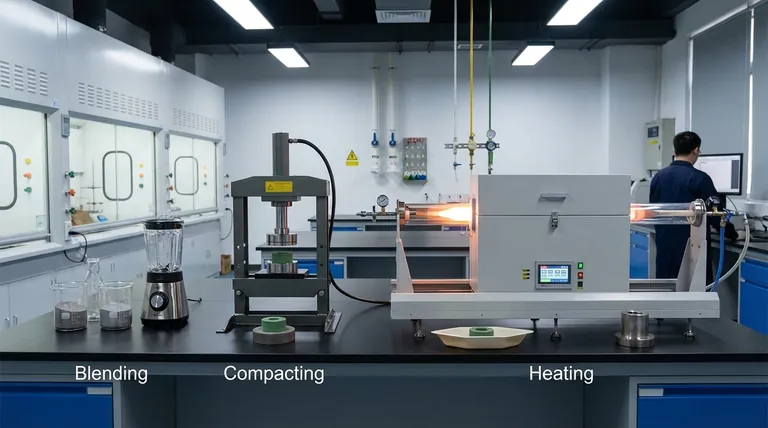

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

يسأل الناس أيضًا

- لماذا تُفضل الأنابيب الكوارتز لاحتراق مسحوق الكروم؟ مقاومة فائقة للحرارة ووضوح بصري

- ما هي الوظيفة الأساسية لأنابيب الكوارتز في تخليق إلكتروليتات الهاليد؟ ضمان النقاء والنسبية الدقيقة

- ماذا يحدث عندما يتم تسخين الكوارتز؟ دليل إلى تحولاته الطورية الحرجة واستخداماته

- كيف تنظف فرن أنبوب الكوارتز؟ منع التلوث وإطالة عمر الأنبوب

- ما هو دور فرن الأنبوب في المعالجة الحرارية للإلكتروليتات الأرجيروديتية؟ إتقان الموصلية الأيونية