في جوهرها، التلدين الفراغي هو عملية معالجة حرارية عالية الدقة حيث يتم تسخين مادة، عادةً معدن، إلى درجة حرارة محددة ثم تبريدها ببطء داخل غرفة تفريغ. على عكس التلدين القياسي، فإن إجراء العملية في فراغ يمنع أكسدة السطح والتفاعلات الجوية الأخرى، مما ينتج عنه منتج نهائي أنظف وأكثر نقاءً مع ليونة معززة وإجهاد داخلي منخفض.

الغرض الأساسي من التلدين هو تليين المادة وتخفيف الإجهادات الداخلية. يرفع استخدام الفراغ هذه العملية من خلال إنشاء بيئة خاضعة للرقابة وخالية من التلوث، وهو أمر بالغ الأهمية لحماية سلامة سطح المادة وتحقيق نتائج متفوقة ويمكن التنبؤ بها.

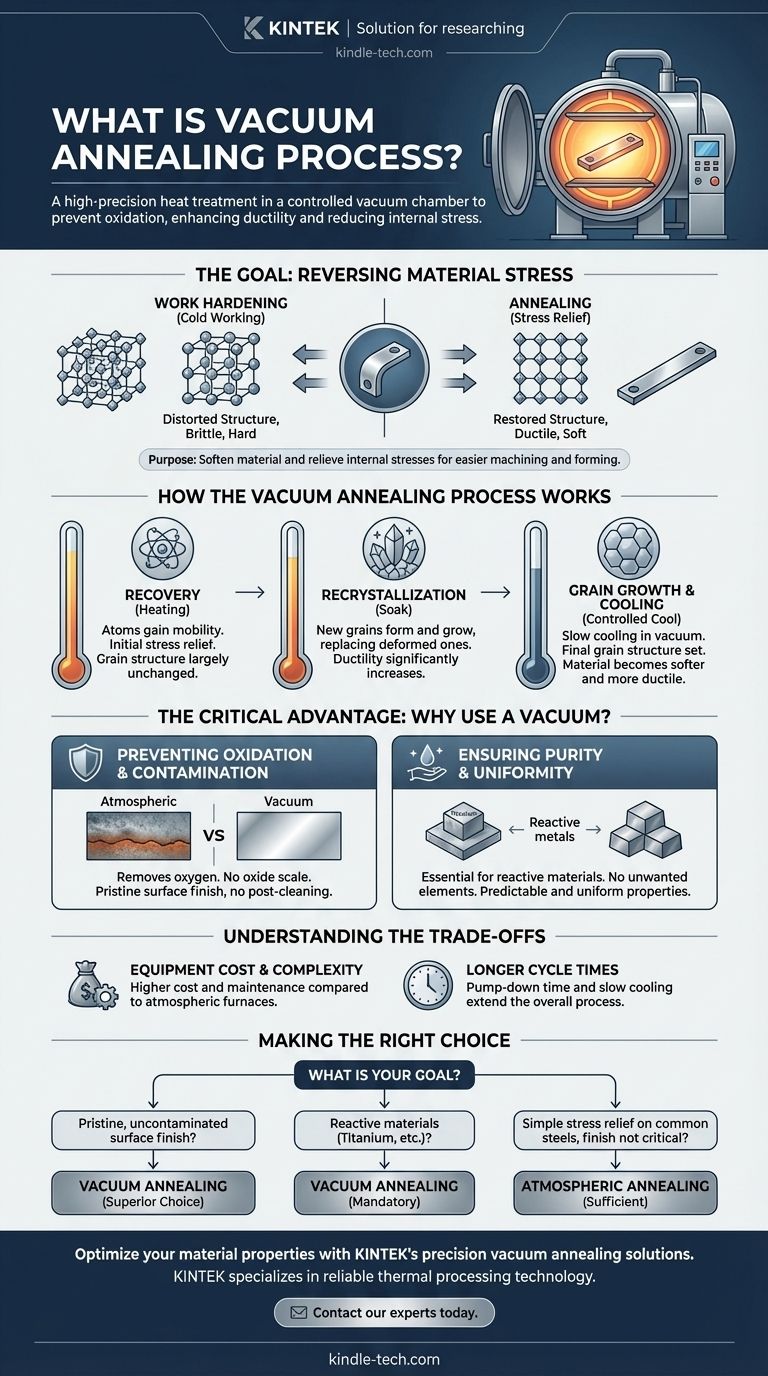

الهدف من التلدين: عكس إجهاد المواد

ما هو تصلب العمل؟

عندما يتم ثني المعادن أو ختمها أو تشكيلها آليًا - وهي عملية تعرف باسم التشغيل على البارد - يصبح هيكلها البلوري الداخلي مشوهًا ومجهدًا. هذا التأثير، الذي يسمى تصلب العمل أو تصلب الإجهاد، يجعل المادة أكثر صلابة وهشاشة.

في حين أن زيادة الصلابة يمكن أن تكون مرغوبة، إلا أنها تقلل أيضًا من ليونة المادة (قدرتها على التشوه دون تكسر). قد يتشقق جزء شديد التصلب بالعمل أو يفشل إذا تعرض لمزيد من المعالجة أو الإجهاد التشغيلي.

الغرض من التلدين

التلدين هو عملية حرارية مصممة لعكس آثار تصلب العمل. من خلال تسخين المادة وتبريدها بعناية، تخفف العملية هذه الإجهادات الداخلية وتعيد ليونتها الأصلية.

وهذا يجعل المادة أسهل في التشغيل الآلي أو التشكيل أو التشكيل في خطوات التصنيع اللاحقة دون خطر الفشل. إنها في الأساس "تعيد ضبط" الهيكل الداخلي للمادة إلى حالة أكثر اتساقًا واستقرارًا.

كيف تعمل عملية التلدين الفراغي

يمكن تقسيم العملية إلى ثلاث مراحل متميزة تحدث أثناء تسخين المادة وتبريدها داخل فرن التفريغ.

المرحلة 1: الاستعادة

مع ارتفاع درجة الحرارة داخل الفرن، تدخل المادة مرحلة الاستعادة. خلال هذه المرحلة، تكتسب الذرات داخل الشبكة البلورية للمعدن طاقة حرارية كافية لبدء الحركة.

تسمح هذه الحركة الأولية للمادة بتخفيف بعض إجهاداتها الداخلية التي نتجت أثناء التشغيل على البارد. ومع ذلك، يظل الهيكل الحبيبي الأساسي للمعدن دون تغيير إلى حد كبير.

المرحلة 2: إعادة التبلور

مع استمرار ارتفاع درجة الحرارة إلى المستوى المستهدف، تدخل المادة مرحلة إعادة التبلور. في هذه المرحلة، تبدأ بلورات جديدة خالية من الإجهاد (أو "الحبيبات") في التكون والنمو، لتحل تدريجيًا محل البلورات القديمة المشوهة.

يتم الاحتفاظ بالمادة عند درجة الحرارة هذه - المعروفة باسم فترة "النقع" - لفترة كافية لإكمال هذه العملية. هذه المرحلة هي التي تمحو حقًا آثار تصلب العمل، مما يقلل بشكل كبير من الصلابة ويزيد من الليونة.

المرحلة 3: نمو الحبيبات والتبريد

بعد فترة النقع، يتم تبريد المادة بمعدل بطيء جدًا ومتحكم فيه، غالبًا عن طريق إيقاف تشغيل الفرن ببساطة وتركه يبرد بشكل طبيعي. يمنع هذا التبريد البطيء إدخال إجهادات جديدة.

خلال هذه المرحلة، قد تستمر الحبيبات المتكونة حديثًا في النمو. يعد حجم الحبيبات النهائي عاملاً حاسمًا يؤثر على الخصائص الميكانيكية للمادة؛ يؤدي التبريد الأبطأ عادةً إلى حبيبات أكبر ومادة أكثر ليونة وأكثر مرونة.

الميزة الحاسمة: لماذا نستخدم الفراغ؟

في حين أن الدورة الحرارية تشبه التلدين القياسي، فإن إجرائها في فراغ يوفر مزايا مميزة وحاسمة.

منع الأكسدة والتلوث

الفائدة الأساسية للفراغ هي إزالة الأكسجين والغازات التفاعلية الأخرى. عند درجات الحرارة العالية، تتفاعل المعادن مثل الفولاذ والتيتانيوم والنحاس بسهولة مع الأكسجين، مكونة طبقة من قشور الأكسيد على السطح.

هذه القشور غير مرغوب فيها، وغالبًا ما تتطلب خطوات معالجة لاحقة مكلفة وكاشطة مثل السفع الرملي أو التخليل الحمضي لإزالتها. ينتج التلدين الفراغي أجزاء ذات تشطيب سطح لامع ونظيف مباشرة من الفرن.

ضمان النقاء والتوحيد

بالنسبة للمواد عالية الأداء أو التفاعلية (مثل التيتانيوم أو بعض السبائك الخاصة)، حتى كميات ضئيلة من الغازات الجوية يمكن أن تلوث المادة وتدهور خصائصها الميكانيكية.

تضمن بيئة التفريغ عدم إدخال أي عناصر غير مقصودة إلى المعدن أثناء المعالجة الحرارية. وهذا يضمن نقاء المادة ويؤدي إلى خصائص يمكن التنبؤ بها وموحدة للغاية عبر قطعة العمل بأكملها.

فهم المقايضات

تكلفة المعدات والتعقيد

تعتبر أفران التفريغ أغلى بكثير في الشراء والتشغيل من نظيراتها الجوية. تضيف الأنظمة المطلوبة لإنشاء وصيانة فراغ عالٍ طبقات من التعقيد والصيانة.

أوقات دورة أطول

تضيف عملية ضخ الغرفة إلى مستوى التفريغ المطلوب وقتًا إلى بداية كل دورة. علاوة على ذلك، فإن التبريد البطيء والمتحكم فيه الذي يحدث غالبًا داخل غرفة التفريغ المعزولة يمكن أن يطيل وقت العملية الإجمالي مقارنة بالطرق الأخرى.

اتخاذ القرار الصحيح لهدفك

عند اتخاذ قرار بشأن عملية المعالجة الحرارية، يجب أن يكون اختيارك مدفوعًا بالمادة والنتيجة المرجوة.

- إذا كان تركيزك الأساسي هو تشطيب سطح نقي وغير ملوث: التلدين الفراغي هو الخيار الأفضل، لأنه يلغي الحاجة إلى التنظيف بعد المعالجة.

- إذا كنت تعمل بمواد تفاعلية مثل التيتانيوم، أو المعادن المقاومة للحرارة، أو بعض أنواع الفولاذ المقاوم للصدأ: غالبًا ما يكون التلدين الفراغي إلزاميًا لمنع أكسدة السطح وتدهور المواد.

- إذا كان هدفك هو تخفيف الإجهاد البسيط على الفولاذ الشائع ولم يكن تشطيب السطح حاسمًا: قد تكون عملية التلدين الجوي الأقل تكلفة كافية لاحتياجاتك.

في النهاية، يعد تحديد عملية التلدين الصحيحة خطوة حاسمة في ضمان أداء وموثوقية وقابلية تصنيع مكونك.

جدول الملخص:

| مرحلة العملية | الإجراء الرئيسي | النتيجة |

|---|---|---|

| الاستعادة | يبدأ التسخين؛ تكتسب الذرات القدرة على الحركة | تخفيف الإجهاد الأولي |

| إعادة التبلور | الاحتفاظ عند درجة الحرارة المستهدفة؛ تتكون حبيبات جديدة | عكس تصلب العمل؛ استعادة الليونة |

| نمو الحبيبات والتبريد | تبريد بطيء ومتحكم فيه في فراغ | تحديد هيكل الحبيبات النهائي؛ تليين المادة |

حسّن خصائص موادك باستخدام حلول التلدين الفراغي الدقيقة من KINTEK.

هل تعمل بمعادن تفاعلية مثل التيتانيوم أو تتطلب تشطيب سطح خالٍ من القشور؟ توفر أفران التفريغ المتقدمة لدينا البيئة الخالية من التلوث اللازمة لحماية موادك وتحقيق نتائج متوقعة ومتفوقة.

تتخصص KINTEK في معدات ومستهلكات المختبرات، وتلبي احتياجات المختبرات بتقنية المعالجة الحرارية الموثوقة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن للتلدين الفراغي أن يعزز عملية التصنيع وجودة منتجك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- ما هي عمليات المعالجة الحرارية الأساسية الخمس للمعادن؟ التخمير، التقسية والمزيد

- كيف تعمل عملية المعالجة الحرارية؟ خصّص خصائص المواد لتطبيقك

- ما هي الأنواع المختلفة لعمليات المعالجة الحرارية للصلب؟ لتخصيص القوة والصلابة والمتانة

- لماذا تقوم بالمعالجة الحرارية في الفراغ؟ تحقيق تشطيب سطحي مثالي وسلامة المواد

- ما هو فرن المعالجة الحرارية الفراغي؟ الدليل الشامل للمعالجة في جو متحكم به