في جوهره، يعد الترسيب الكيميائي للبخار (CVD) عملية تصنيع متعددة الاستخدامات للغاية تُستخدم لإنشاء أغشية صلبة رقيقة على سطح (ركيزة) من سلائف كيميائية غازية. المبدأ الأساسي ينطوي على تدفق غاز (أو غازات) متفاعلة إلى غرفة حيث تتحلل وتتفاعل على ركيزة ساخنة أو بالقرب منها، مما يؤدي إلى ترسيب طبقة من المادة. "الأنواع" العديدة للترسيب الكيميائي للبخار هي مجرد اختلافات في هذا المفهوم، يتم تحسين كل منها لمواد أو درجات حرارة أو خصائص غشاء مرغوبة محددة.

قد يكون تباين اختصارات الترسيب الكيميائي للبخار - LPCVD و PECVD و MOCVD - محيرًا. المفتاح هو فهم أنها ليست عمليات مختلفة تمامًا، بل هي تعديلات لتقنية أساسية. يتحكم كل متغير في متغير محدد - في المقام الأول الضغط أو درجة الحرارة أو مصدر الطاقة - لحل مشكلة هندسية معينة.

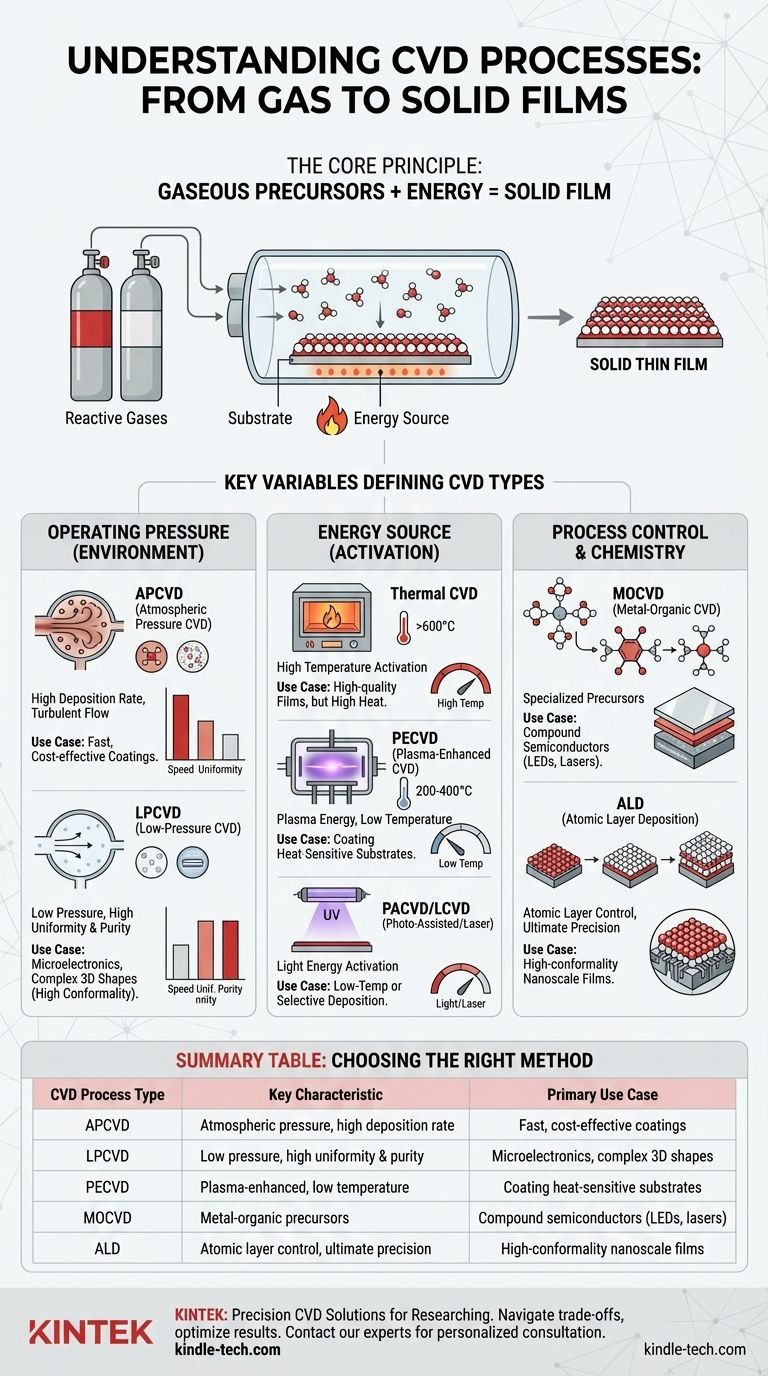

المبدأ الأساسي للترسيب الكيميائي للبخار (CVD)

من الغاز إلى الغشاء الصلب

في جوهره، تتضمن كل عملية ترسيب كيميائي للبخار تفاعلًا كيميائيًا. يتم إدخال جزيئات غازية، تُعرف باسم السلائف (precursors)، إلى غرفة التفاعل التي تحتوي على الكائن المراد تغطيته، ويُطلق عليه الركيزة (substrate).

يتم تطبيق الطاقة على النظام، عادةً في شكل حرارة. تتسبب هذه الطاقة في تفاعل السلائف الغازية و/أو تحللها، مكونة مادة صلبة مستقرة تترسب على الركيزة، مما يخلق غشاءً رقيقًا وموحدًا.

فكر في الأمر مثل تكون الصقيع على زجاج نافذة بارد. يتلامس بخار الماء (الغاز السليفي) الموجود في الهواء مع الزجاج البارد (الركيزة) ويتحول، في ظل الظروف المناسبة، من غاز إلى طبقة صلبة من الجليد (الغشاء). الترسيب الكيميائي للبخار هو نسخة أكثر تعقيدًا تتضمن تفاعلات كيميائية مضبوطة.

المتغيرات الرئيسية التي تحدد عمليات الترسيب الكيميائي للبخار

يتم تحديد "نوع" الترسيب الكيميائي للبخار المحدد من خلال كيفية معالجته لبعض المعلمات الأساسية. يوفر فهم هذه المتغيرات إطارًا للتنقل بين التقنيات المختلفة.

ضغط التشغيل (البيئة)

يحدد الضغط داخل غرفة التفاعل كيفية انتقال جزيئات الغاز وتفاعلها.

- الترسيب الكيميائي للبخار عند الضغط الجوي (APCVD): كما يوحي الاسم، تتم هذه العملية عند الضغط الجوي العادي. يسمح بمعدلات ترسيب عالية جدًا، مما يجعله سريعًا وغير مكلف نسبيًا. ومع ذلك، يمكن أن يكون تدفق الغاز مضطربًا، مما يؤدي أحيانًا إلى انخفاض تجانس ونقاء الغشاء.

- الترسيب الكيميائي للبخار منخفض الضغط (LPCVD): تعمل هذه العملية في فراغ جزئي. يسمح الضغط المنخفض لجزيئات الغاز بالتحرك بحرية أكبر، مما ينتج عنه أغشية عالية التجانس والنقاء يمكنها تغطية الأشكال ثلاثية الأبعاد المعقدة حتى باتساق استثنائي (يُعرف باسم التوافق العالي - high conformality).

مصدر الطاقة (طريقة التنشيط)

مطلوب طاقة لبدء التفاعل الكيميائي. مصدر هذه الطاقة هو عامل تمايز رئيسي.

- الترسيب الكيميائي للبخار الحراري (Thermal CVD): هذا هو الشكل الأساسي، حيث يعتمد فقط على درجات الحرارة العالية (غالبًا >600 درجة مئوية) لتوفير طاقة التنشيط. في حين أنه ينتج أغشية عالية الجودة، فإن حرارته العالية تجعله غير مناسب لطلاء المواد ذات نقاط الانصهار المنخفضة، مثل البلاستيك أو بعض السبائك المعدنية.

- الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD): تستخدم هذه التقنية مجالًا كهربائيًا لتوليد بلازما (plasma) (غاز متأين) داخل الغرفة. توفر البلازما النشطة الطاقة اللازمة لدفع التفاعل، مما يسمح بالترسيب عند درجات حرارة أقل بكثير (عادة 200-400 درجة مئوية). هذا أمر بالغ الأهمية لطلاء الركائز الحساسة للحرارة.

- الترسيب الكيميائي للبخار المساعد بالضوء (PACVD أو LCVD): في هذا المتغير، يُستخدم الضوء - غالبًا من مصباح الأشعة فوق البنفسجية أو ليزر - لتوفير طاقة التفاعل. يمكن استخدام هذا للترسيب في درجات حرارة منخفضة أو لترسيب المادة بشكل انتقائي فقط حيث يتم توجيه الضوء.

كيمياء السلائف (اللبنات الأساسية)

في بعض الأحيان، يحدد نوع المادة الكيميائية المستخدمة كسلائف العملية.

- الترسيب الكيميائي للبخار العضوي المعدني (MOCVD): هذا شكل متخصص من الترسيب الكيميائي للبخار الحراري يستخدم مركبات عضوية معدنية كسلائف. إنها التكنولوجيا السائدة لتصنيع أشباه الموصلات المركبة عالية الأداء المستخدمة في الثنائيات الباعثة للضوء (LEDs) والليزر والإلكترونيات عالية التردد.

التحكم في العملية (الدقة المطلقة)

أحد متغيرات الترسيب الكيميائي للبخار يأخذ التحكم في العملية إلى أقصى حد.

- ترسيب الطبقة الذرية (ALD): غالبًا ما يُعتبر نوعًا فرعيًا من الترسيب الكيميائي للبخار، فإن ترسيب الطبقة الذرية هو عملية متسلسلة. يتم إدخال السلائف واحدة تلو الأخرى، مما يسمح لها بتكوين طبقة ذرية واحدة ذاتية التحديد قبل إدخال السليفة التالية. يؤدي هذا إلى بناء الغشاء طبقة ذرية واحدة في كل مرة، مما يوفر تحكمًا لا مثيل له في السماكة وتوافقًا مثاليًا على الهياكل الأكثر تعقيدًا.

فهم المفاضلات

يتضمن اختيار طريقة الترسيب الكيميائي للبخار الموازنة بين العوامل المتنافسة. لا توجد عملية "أفضل" واحدة؛ بل هناك فقط أفضل عملية لتطبيق معين.

درجة الحرارة مقابل توافق الركيزة

يمكن أن ينتج الترسيب الكيميائي للبخار الحراري عالي الحرارة أغشية بلورية نقية بشكل استثنائي. ومع ذلك، فإن هذه الدرجات الحرارة ستتلف أو تدمر العديد من الركائز، مثل أدوات الفولاذ المقوى، أو الألومنيوم، أو البوليمرات. يعد ترسيب البلازما المعزز (PECVD) الحل المباشر لهذا، ولكن قد تكون للأغشية الناتجة خصائص مختلفة (على سبيل المثال، إجهاد داخلي أعلى أو دمج الهيدروجين) مقارنة بنظيراتها ذات درجات الحرارة العالية.

معدل الترسيب مقابل جودة الغشاء

الترسيب الأسرع أفضل لإنتاجية التصنيع. يعد APCVD سريعًا جدًا ولكنه قد يواجه صعوبة في إنتاج الأغشية الموحدة والخالية من العيوب المطلوبة للإلكترونيات الدقيقة. العمليات الأبطأ مثل LPCVD وخاصة ALD توفر جودة وتحكمًا فائقين ولكن بتكلفة أوقات معالجة أطول بكثير.

التوافق مقابل البساطة

إحدى نقاط القوة الرئيسية للترسيب الكيميائي للبخار، وخاصة LPCVD و ALD، هي قدرته على طلاء الخنادق العميقة والأسطح الداخلية بشكل موحد. هذه ميزة كبيرة على العمليات التي تتطلب خط رؤية مباشر مثل الترسيب الفيزيائي للبخار (PVD). ومع ذلك، فإن تحقيق ذلك يتطلب أنظمة فراغ معقدة وتحكمًا دقيقًا في العملية، مما يجعل المعدات أكثر تكلفة وأصعب في التشغيل.

اتخاذ الخيار الصحيح لهدفك

لاختيار الطريقة المناسبة، يجب عليك أولاً تحديد متطلباتك الأكثر أهمية.

- إذا كان تركيزك الأساسي هو الطلاء عالي الإنتاجية ومنخفض التكلفة: غالبًا ما يكون APCVD هو الخيار الأكثر اقتصادا للتطبيقات التي لا يكون فيها التجانس المثالي أمرًا بالغ الأهمية.

- إذا كان تركيزك الأساسي هو النقاء العالي والتجانس على الأشكال المعقدة: يعد LPCVD هو العمود الفقري للعديد من تطبيقات الإلكترونيات الدقيقة وعلوم المواد.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة لدرجة الحرارة: يعد PECVD الحل الضروري لتجنب التلف الحراري للركيزة.

- إذا كان تركيزك الأساسي هو الدقة المطلقة والتحكم على المستوى الذري: ALD هي الطريقة الوحيدة التي توفر تحكمًا في السماكة على مستوى الأنجستروم وتوافقًا مثاليًا.

من خلال فهم كيفية معالجة كل عملية لهذه المتغيرات الأساسية، يمكنك اختيار الأداة المناسبة بثقة لأي تحدٍ في ترسيب المواد.

جدول ملخص:

| نوع عملية الترسيب الكيميائي للبخار | الخاصية الرئيسية | حالة الاستخدام الأساسية |

|---|---|---|

| APCVD | الضغط الجوي، معدل ترسيب عالٍ | طلاءات سريعة وفعالة من حيث التكلفة |

| LPCVD | ضغط منخفض، تجانس ونقاء عالٍ | الإلكترونيات الدقيقة، أشكال ثلاثية الأبعاد معقدة |

| PECVD | معزز بالبلازما، درجة حرارة منخفضة | طلاء الركائز الحساسة للحرارة |

| MOCVD | سلائف عضوية معدنية | أشباه الموصلات المركبة (LEDs، الليزر) |

| ALD | تحكم في الطبقة الذرية، دقة مطلقة | أغشية نانوية عالية التوافق |

هل تكافح لاختيار عملية الترسيب الكيميائي للبخار المناسبة لركيزتك ومتطلبات الأداء المحددة؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتخدم الاحتياجات المخبرية بحلول الترسيب الكيميائي للبخار الدقيقة. يمكن لخبرائنا مساعدتك في التنقل بين المفاضلات بين درجة الحرارة ومعدل الترسيب وجودة الغشاء لتحقيق أفضل النتائج لتطبيقك. اتصل بفريقنا اليوم للحصول على استشارة شخصية واكتشف كيف يمكن لخبرتنا في الترسيب الكيميائي للبخار أن تعزز أبحاثك وتطويرك.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

يسأل الناس أيضًا

- ما هو ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في أشباه الموصلات؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة للدوائر المتكاملة

- ما هي ألوان الماس المصنوع بتقنية CVD؟ فهم العملية من اللون البني إلى الجمال عديم اللون

- ما هي تقنية الترسيب في الطور البخاري؟ دليل لطرق طلاء الأغشية الرقيقة بالترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD)

- كيف يتم ترسيب الأغشية الرقيقة؟ دليل لطرق PVD مقابل CVD لتطبيقك

- كيف يعمل ترسيب الأغشية الرقيقة الكيميائي بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة