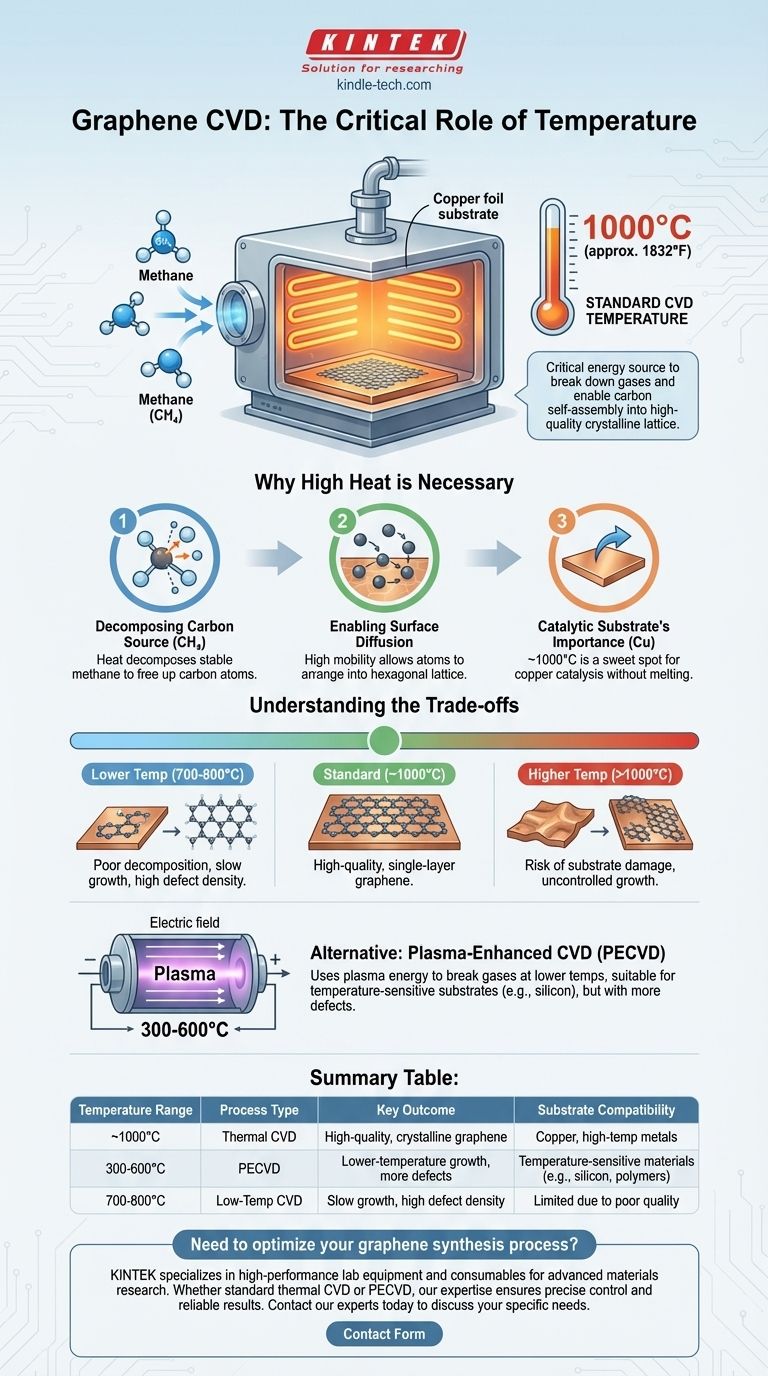

في عملية الترسيب الكيميائي للبخار (CVD) القياسية، ينمو الجرافين عادةً عند درجات حرارة عالية جدًا، وغالبًا ما تكون حوالي 1000 درجة مئوية (حوالي 1832 درجة فهرنهايت). تحدث هذه العملية في غرفة مفرغة حيث يتم إدخال غاز يحتوي على الكربون، مثل الميثان، فوق ركيزة معدنية محفزة، غالبًا ما تكون رقائق النحاس.

درجة الحرارة العالية في ترسيب البخار الكيميائي للجرافين ليست عشوائية؛ إنها مصدر الطاقة الحاسم المطلوب لتفكيك الغازات الأولية وتمكين ذرات الكربون من التجمع الذاتي في شبكة بلورية عالية الجودة على المحفز. تتحكم هذه الدرجة الحرارة بشكل مباشر في التوازن بين معدل النمو، وكثافة العيوب، وسلامة الركيزة نفسها.

دور درجة الحرارة في نمو الجرافين

لفهم سبب ضرورة هذه الحرارة العالية، يجب أن ننظر إلى الخطوات الرئيسية لعملية الترسيب الكيميائي للبخار التي تحكمها الطاقة الحرارية بشكل مباشر.

تفكيك مصدر الكربون

تبدأ العملية بغاز يحتوي على الكربون، وعادة ما يكون الميثان (CH₄). في درجة حرارة الغرفة، يكون الميثان مستقرًا جدًا.

توفر الحرارة الشديدة داخل غرفة الترسيب الكيميائي للبخار الطاقة اللازمة لتحلل هذه الجزيئات الغازية تحفيزيًا على سطح الرقائق المعدنية، وتفكيكها وتحرير ذرات الكربون للنمو.

تمكين الانتشار السطحي

بمجرد توفر ذرات الكربون، يجب أن ترتب نفسها في الهيكل الشبكي السداسي المحدد للجرافين.

تمنح درجة الحرارة العالية هذه الذرات قدرة عالية على الحركة السطحية، مما يسمح لها بالتحرك بحرية عبر سطح المحفز حتى تجد موقعًا منخفض الطاقة داخل الشبكة البلورية النامية. بدون هذه الحركة، سوف يترسب الكربون بشكل عشوائي، مكونًا طبقة معيبة أو غير متبلورة بدلاً من الجرافين عالي الجودة.

أهمية الركيزة المحفزة

يعد اختيار الركيزة المعدنية أمرًا بالغ الأهمية ويرتبط ارتباطًا مباشرًا بدرجة الحرارة. النحاس (Cu) هو المحفز الأكثر شيوعًا لإنتاج الجرافين عالي الجودة أحادي الطبقة.

تحدث عملية النمو تحت نقطة انصهار النحاس مباشرة (حوالي 1085 درجة مئوية)، وهذا هو السبب في أن نطاق ~1000 درجة مئوية هو نقطة مثالية ديناميكية حرارية للتحفيز الفعال دون إتلاف الركيزة.

فهم المقايضات

رقم 1000 درجة مئوية هو معيار صناعي لسبب ما، ولكن الانحراف عنه له عواقب وخيمة. فهم هذه المقايضات هو المفتاح للتحكم في خصائص المادة النهائية.

مشكلة درجات الحرارة المنخفضة

محاولة العملية عند درجات حرارة أقل بكثير (مثل 700-800 درجة مئوية) تؤدي إلى نتائج سيئة. لا يتحلل الميثان الأولي بكفاءة، مما يؤدي إلى نمو بطيء للغاية أو غير موجود.

أي طبقة تتشكل من المرجح أن تحتوي على كثافة عالية من العيوب لأن ذرات الكربون تفتقر إلى الطاقة لترتيب نفسها بشكل صحيح، مما يؤدي إلى خصائص إلكترونية وميكانيكية ضعيفة.

مخاطر درجات الحرارة المرتفعة

دفع درجة الحرارة أعلى بكثير من 1000 درجة مئوية يقربك بشكل خطير من نقطة انصهار ركيزة النحاس.

يمكن أن يتسبب ذلك في تشوه الرقائق أو تساميها أو إعادة هيكلة حدود حبيباتها، مما يؤثر سلبًا على انتظام نمو الجرافين. بينما قد يزيد من معدل النمو، فإنه يمكن أن يؤدي أيضًا إلى طبقات أقل تحكمًا وأقل جودة.

بديل: الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)

للتغلب على قيود درجة الحرارة العالية، خاصة للتطبيقات على الركائز التي لا تستطيع تحمل هذه الحرارة، يتم استخدام الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD).

يستخدم PECVD مجالًا كهربائيًا لإنشاء بلازما، والتي تقصف جزيئات الغاز بكمية كافية من الطاقة لتفكيكها عند درجات حرارة أقل بكثير (مثل 300-600 درجة مئوية). ومع ذلك، يمكن أن تخلق هذه العملية الأكثر نشاطًا غالبًا عيوبًا أكثر من الترسيب الكيميائي للبخار التقليدي عالي الحرارة.

اتخاذ الخيار الصحيح لهدفك

تُملي درجة الحرارة والطريقة المثالية بالكامل متطلبات تطبيقك النهائي.

- إذا كان تركيزك الأساسي هو أقصى جودة بلورية وأداء إلكتروني: التزم بعملية الترسيب الكيميائي للبخار الحراري القياسية في الصناعة عند ~1000 درجة مئوية على محفز نحاسي.

- إذا كان تركيزك الأساسي هو التكامل مع الركائز الحساسة للحرارة (مثل السيليكون أو البوليمرات): استكشف طرق PECVD ذات درجة الحرارة المنخفضة، ولكن كن مستعدًا لقبول تنازل محتمل في الكمال الهيكلي للجرافين.

في النهاية، التحكم في درجة الحرارة هو الرافعة الأساسية لضبط الخصائص الأساسية لطبقة الجرافين النهائية.

جدول الملخص:

| نطاق درجة الحرارة | نوع العملية | النتيجة الرئيسية | توافق الركيزة |

|---|---|---|---|

| ~1000 درجة مئوية | ترسيب البخار الكيميائي الحراري | جرافين عالي الجودة وبلوري | النحاس، معادن أخرى عالية الحرارة |

| 300-600 درجة مئوية | PECVD | نمو بدرجة حرارة منخفضة، المزيد من العيوب | مواد حساسة للحرارة (مثل السيليكون، البوليمرات) |

| 700-800 درجة مئوية | ترسيب البخار الكيميائي بدرجة حرارة منخفضة | نمو بطيء، كثافة عالية للعيوب | محدود بسبب الجودة الرديئة |

هل تحتاج إلى تحسين عملية تصنيع الجرافين الخاصة بك؟ تتخصص KINTEK في توفير معدات ومواد استهلاكية عالية الأداء للمختبرات مصممة خصيصًا لأبحاث المواد المتقدمة. سواء كنت تعمل مع الترسيب الكيميائي للبخار الحراري القياسي أو تستكشف PECVD للتطبيقات الحساسة للحرارة، فإن خبرتنا تضمن تحقيق تحكم دقيق في درجة الحرارة ونتائج موثوقة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك المحددة في نمو الجرافين والمواد ثنائية الأبعاد الأخرى.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي معملي عمودي

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

يسأل الناس أيضًا

- ما هي وظيفة الفرن الأنبوبي؟ تحقيق معالجة دقيقة لدرجات الحرارة العالية في جو خاضع للرقابة

- لماذا يعتبر دعم أنبوب السيراميك من الألومينا ضروريًا لتجارب 1100 درجة مئوية؟ ضمان دقة البيانات والخمول الكيميائي

- ما هو الضغط على فرن الأنبوب؟ حدود السلامة الأساسية لمختبرك

- ما هي الأنبوب المستخدم للفرن الأنبوبي؟ اختر المادة المناسبة لدرجة الحرارة والجو

- ما هي تطبيقات الفرن الأنبوبي؟ افتح آفاق المعالجة الدقيقة في درجات الحرارة العالية