باختصار، التفريغ الهوائي ضروري للتبخير الحراري لضمان قدرة المادة المتبخرة على الانتقال مباشرة إلى الهدف دون تداخل، ولمنع الملوثات من إتلاف الطبقة النهائية. تعتمد هذه العملية، وهي نوع من الترسيب الفيزيائي للبخار (PVD)، على إنشاء بيئة نقية حيث يمكن للذرات أن تتحرك في خط مستقيم من المصدر الساخن إلى الركيزة التي ترغب في طلائها.

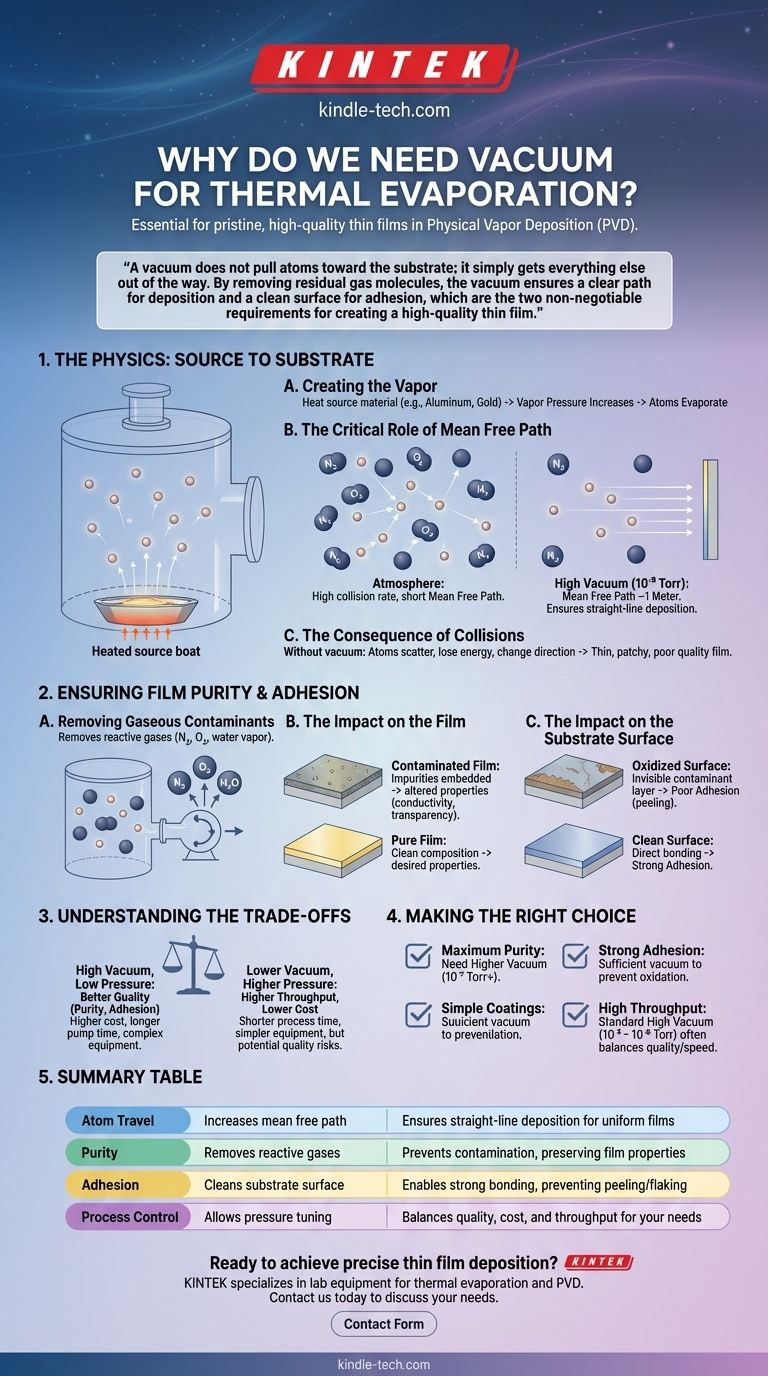

التفريغ الهوائي لا يسحب الذرات نحو الركيزة؛ بل يزيل كل شيء آخر من الطريق. من خلال إزالة جزيئات الغاز المتبقية، يضمن التفريغ مسارًا واضحًا للترسيب وسطحًا نظيفًا للالتصاق، وهما المتطلبان غير القابلين للتفاوض لإنشاء طبقة رقيقة عالية الجودة.

فيزياء الترسيب: من المصدر إلى الركيزة

لفهم الحاجة إلى التفريغ الهوائي، يجب علينا أولاً تصور رحلة ذرة واحدة من مادتها المصدر إلى وجهتها النهائية على الركيزة. التفريغ الهوائي يجعل هذه الرحلة ممكنة.

إنشاء البخار

تبدأ العملية بتسخين مادة مصدر (مثل الألومنيوم أو الذهب أو الكروم) داخل غرفة التفريغ. مع تسخين المادة، يزداد ضغط بخارها حتى تبدأ في التبخر، مطلقة تيارًا من الذرات أو الجزيئات الفردية.

الدور الحاسم للمسار الحر المتوسط

في الغلاف الجوي العادي، ستتصادم هذه الذرات المتحررة حديثًا على الفور مع مليارات جزيئات الهواء. يقلل التفريغ الهوائي بشكل كبير من عدد هذه الجزيئات. هذا يزيد من المسار الحر المتوسط (MFP)، وهو متوسط المسافة التي يمكن أن تقطعها الذرة قبل الاصطدام بجسيم آخر.

عند ضغط تفريغ عالٍ نموذجي يبلغ 10⁻⁵ تور، يبلغ المسار الحر المتوسط حوالي متر واحد. نظرًا لأن معظم غرف الترسيب أصغر من ذلك، فإنه يضمن بشكل فعال أن الذرات المتبخرة تنتقل في خط مستقيم وغير منقطع من المصدر إلى الركيزة.

نتيجة التصادمات

بدون تفريغ هوائي كافٍ، ستتشتت الذرات المتبخرة بواسطة جزيئات الغاز المتبقية. تتسبب هذه التصادمات في فقدان الذرات للطاقة، وتغيير الاتجاه، والفشل في الترسيب بشكل موحد على الهدف. والنتيجة هي طبقة رقيقة، متقطعة، أو غير موجودة ذات جودة رديئة.

ضمان نقاء الطبقة والتصاقها

بالإضافة إلى توفير مسار واضح، يخدم التفريغ الهوائي وظيفة ثانية وحاسمة بنفس القدر: ضمان نقاء الطبقة المترسبة وقدرتها على الالتصاق بالركيزة.

إزالة الملوثات الغازية

يتكون الهواء من حولنا بشكل أساسي من النيتروجين والأكسجين، مع كميات كبيرة من بخار الماء والغازات الأخرى. هذه هي الملوثات النشطة في عملية الترسيب. التفريغ العالي ضروري لضخ هذه الجزيئات التفاعلية خارج الغرفة.

تأثير التلوث على الطبقة

إذا كانت الغازات المتبقية مثل الأكسجين موجودة أثناء الترسيب، فيمكن أن تتضمن في الطبقة المتنامية. هذا يمكن أن يغير بشكل كبير الخصائص المرغوبة للطبقة، مثل توصيلها الكهربائي، أو شفافيتها البصرية، أو مقاومتها الكيميائية.

التأثير على سطح الركيزة

لكي تلتصق الطبقة بشكل صحيح، تحتاج إلى الارتباط مباشرة بسطح ركيزة نظيف. يزيل التفريغ الهوائي الغازات التفاعلية التي قد تشكل طبقة غير مرئية ورقيقة جدًا (مثل طبقة الأكسيد) على الركيزة. يؤدي الترسيب على مثل هذا السطح الملوث إلى ضعف الالتصاق، مما يتسبب في تقشر الطبقة أو تفتتها بسهولة.

فهم المقايضات

بينما التفريغ الهوائي ضروري، فإن مستوى التفريغ المطلوب يتضمن موازنة الجودة مقابل القيود العملية. الضغط داخل الغرفة هو معلمة عملية رئيسية.

التكلفة والتعقيد

يتطلب تحقيق "تفريغ عالٍ" (حوالي 10⁻⁵ إلى 10⁻⁷ تور) أنظمة ضخ متطورة ومكلفة. ويتطلب الوصول إلى "تفريغ فائق الارتفاع" (أقل من 10⁻⁹ تور) معدات أكثر تعقيدًا، وأوقات معالجة أطول، وتكاليف أعلى.

وقت العملية مقابل الجودة

كلما انخفض الضغط المستهدف، زاد الوقت المستغرق لضخ الغرفة. يؤثر هذا بشكل مباشر على الإنتاجية. قرار هندسي رئيسي هو تحديد مستوى التفريغ "الجيد بما فيه الكفاية" الذي يلبي متطلبات الجودة دون جعل العملية بطيئة بشكل غير عملي.

حساسية المواد

يعتمد مستوى التفريغ المطلوب بشكل كبير على المواد المعنية. تتطلب المواد المصدر شديدة التفاعل أو الركائز التي تتأكسد بسهولة تفريغًا أفضل لضمان طبقة نقية وملتصقة جيدًا.

اتخاذ القرار الصحيح لهدفك

مستوى التفريغ الأمثل ليس رقمًا واحدًا ولكنه يمليه هدفك النهائي.

- إذا كان تركيزك الأساسي على أقصى نقاء للطبقة للبصريات أو الإلكترونيات: فأنت بحاجة إلى تفريغ أعلى (10⁻⁷ تور أو أفضل) لتقليل دمج الشوائب الغازية في الطبقة.

- إذا كان تركيزك الأساسي على التصاق قوي للطبقة: يجب أن تحقق عمليتك تفريغًا كافيًا لمنع سطح الركيزة من التفاعل مع الغازات المتبقية مثل الأكسجين أو الماء قبل بدء الترسيب.

- إذا كان تركيزك الأساسي على الإنتاجية العالية للطلاءات الأبسط: غالبًا ما يوفر التفريغ العالي القياسي (10⁻⁵ إلى 10⁻⁶ تور) أفضل توازن بين جودة الطبقة ووقت دورة العملية.

في النهاية، إتقان بيئة التفريغ هو المفتاح للتحكم في جودة وأداء الطبقة المترسبة النهائية.

جدول الملخص:

| الجانب | دور التفريغ | الفائدة |

|---|---|---|

| حركة الذرات | يزيد من المسار الحر المتوسط | يضمن الترسيب في خط مستقيم للحصول على طبقات موحدة |

| النقاء | يزيل الغازات التفاعلية | يمنع التلوث، ويحافظ على خصائص الطبقة |

| الالتصاق | ينظف سطح الركيزة | يمكن من الترابط القوي، ويمنع التقشير/التفتت |

| التحكم في العملية | يسمح بضبط الضغط | يوازن بين الجودة والتكلفة والإنتاجية لتلبية احتياجاتك |

هل أنت مستعد لتحقيق ترسيب دقيق للطبقات الرقيقة؟

تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية للتبخير الحراري وعمليات PVD الأخرى. تضمن خبرتنا حصولك على بيئة التفريغ المناسبة لتطبيقك المحدد - سواء كنت تعطي الأولوية لنقاء الطبقة أو التصاقها أو الإنتاجية العالية.

اتصل بنا اليوم لمناقشة احتياجات مختبرك واكتشاف كيف يمكن لحلولنا أن تعزز جودة وكفاءة طلائك!

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

يسأل الناس أيضًا

- لماذا يُستخدم فرن التسخين المسبق لمعالجة الفولاذ المقاوم للصدأ AISI 316L؟ ضمان السلامة والنيترة الفائقة في حمام ملحي

- ما هي العملية التي تستخدم التلبيد؟ المفتاح لتشكيل أجزاء معدنية وسيراميكية عالية الأداء

- ما هي الوظيفة الأساسية لفرن القوس الكهربائي الفراغي ذي القطب التنغستني؟ تحقيق صهر السبائك عالية النقاء

- ما هو هيكل فرن التفريغ؟ دليل لمكوناته الأساسية ووظائفه

- لماذا نستخدم فرن التفريغ؟ تحقيق أقصى درجات النقاء والدقة في المعالجة الحرارية

- ما هي الآلية الذرية للتلبيد؟ تعمق في العملية التي تحركها الانتشار

- ما هي العناصر المستخدمة في فرن التفريغ؟ اختيار مصدر التسخين المناسب لعمليتك

- ماذا يفعل فرن التخمير؟ تخفيف الإجهاد وتحسين قابلية تشغيل المادة