في سيناريوهات محددة، يعتبر ترسيب البخار الكيميائي (CVD) متفوقًا على ترسيب البخار الفيزيائي (PVD) بسبب آلية الترسيب الفريدة الخاصة به. على عكس PVD، الذي يعتمد على خط الرؤية المباشر، يستخدم CVD تفاعلًا كيميائيًا لترسيب طبقة. يسمح هذا الاختلاف الجوهري له بطلاء الأشكال المعقدة والأسطح الداخلية بشكل موحد والتي يستحيل الوصول إليها باستخدام PVD، مع إنشاء طلاءات نقية وكثيفة بشكل استثنائي من مجموعة واسعة من المواد.

السؤال ليس ما إذا كان CVD "أفضل" عالميًا من PVD، ولكن أي عملية هي الأنسب لمادتك وشكلها وأهداف الأداء الخاصة بك. تكمن قوة CVD في قدرته على طلاء كل ما يلامسه من خلال تفاعل كيميائي، بينما يتفوق PVD في تطبيقات درجات الحرارة المنخفضة على الأسطح التي تعتمد على خط الرؤية المباشر.

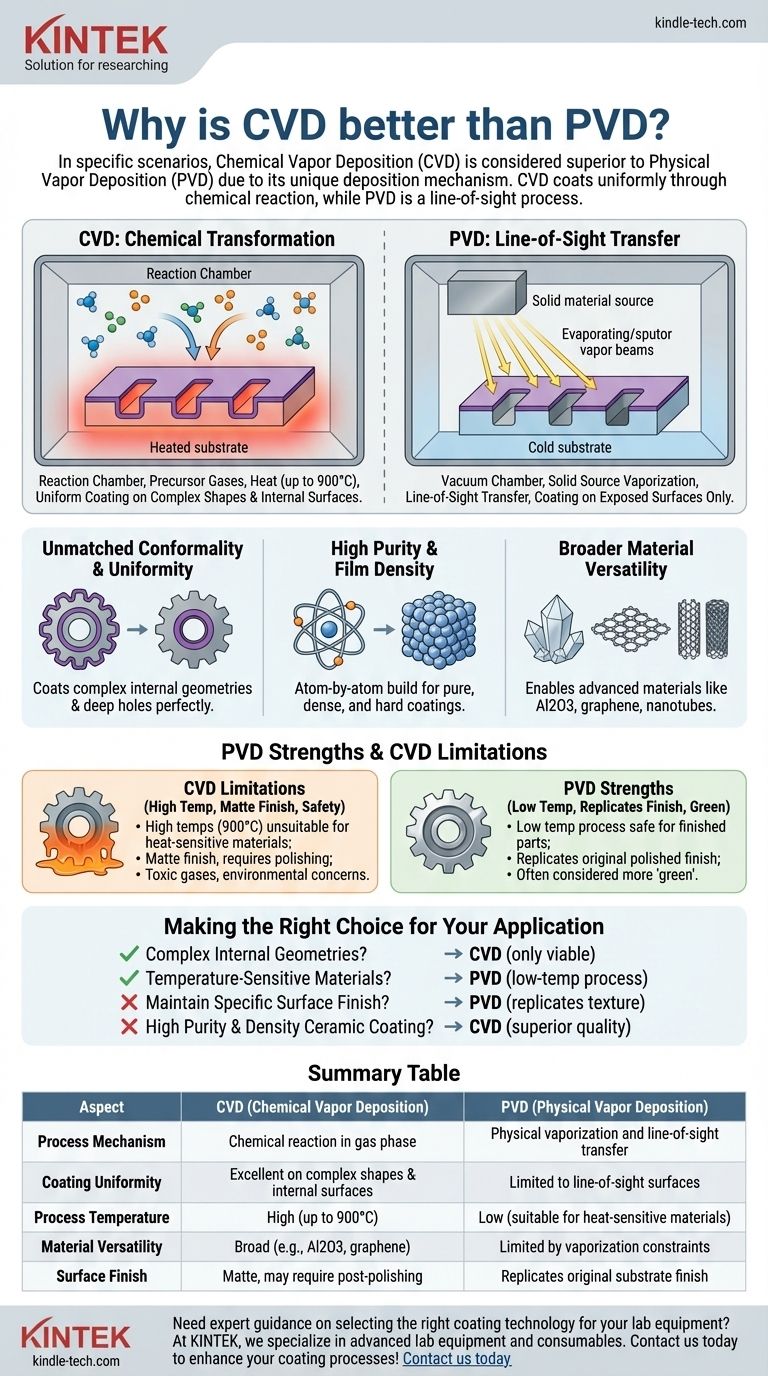

الفرق الجوهري: كيميائي مقابل فيزيائي

لفهم سبب اختيار إحدى الطريقتين على الأخرى، يجب عليك أولاً فهم كيفية عملهما. تصف أسماؤهما عملياته الأساسية بشكل مثالي.

كيف يعمل CVD: تحول كيميائي

يتضمن ترسيب البخار الكيميائي إدخال غازات أولية متطايرة إلى غرفة تفاعل تحتوي على الجزء المراد طلاؤه، والمعروف باسم الركيزة.

يتم تسخين الركيزة إلى درجة حرارة عالية جدًا (غالبًا تصل إلى 900 درجة مئوية)، مما يؤدي إلى تفاعل كيميائي في الغازات. يتسبب هذا التفاعل في تكوين مادة صلبة جديدة وترسيبها كطبقة رقيقة وموحدة على سطح الركيزة الساخنة.

كيف يعمل PVD: نقل بخط الرؤية المباشر

يعمل ترسيب البخار الفيزيائي، على النقيض من ذلك، عن طريق تحويل مادة طلاء صلبة فيزيائيًا إلى بخار. يتم ذلك عادةً من خلال عمليات مثل التذرية أو التبخير في غرفة مفرغة.

ثم ينتقل هذا البخار في خط مستقيم - مثل شعاع الضوء - ويتكثف على الركيزة، مكونًا الطلاء. أي سطح لا يقع في خط الرؤية المباشر لمصدر البخار لن يتم طلاؤه.

المزايا الرئيسية لعملية CVD

تمنح الطبيعة الكيميائية لـ CVD مزايا مميزة في تطبيقات معينة.

تطابق وتوحيد لا مثيل لهما

نظرًا لأن الغازات الأولية تحيط بالمكون بأكمله، فإن التفاعل الكيميائي والترسيب اللاحق يحدثان على كل سطح مكشوف. هذا يعني أن CVD يمكنه إنشاء طلاء موحد تمامًا داخل الثقوب العميقة، وحول الزوايا الحادة، وعلى الأشكال الهندسية المعقدة للغاية.

PVD، كونه يعتمد على خط الرؤية المباشر، لا يمكنه تحقيق ذلك. إنه يشبه إلى حد كبير محاولة رش الطلاء داخل أنبوب طويل وضيق - فقط المدخل سيتم طلاؤه.

نقاء وكثافة عالية للطبقة

تبني عملية CVD طبقة الطلاء ذرة بذرة من خلال تفاعل كيميائي متحكم فيه. ينتج عن ذلك طبقات نقية وكثيفة وذات حبيبات دقيقة بشكل استثنائي.

غالبًا ما تؤدي هذه الخصائص إلى صلابة ومقاومة تآكل فائقة مقارنة بالطلاءات المصنوعة بطرق أخرى.

تنوع أوسع في المواد

يمكن لـ CVD إنشاء طلاءات من عناصر يصعب جدًا تبخيرها أو تذريتها باستخدام PVD. على سبيل المثال، يعد إنشاء طلاءات أكسيد الألومنيوم عالية الأداء (Al2O3)، المعروفة بصلابتها واستقرارها المذهلين، نقطة قوة كلاسيكية لعملية CVD.

يمكن استخدامه أيضًا لإنتاج مواد متقدمة مثل صفائح الجرافين كبيرة الحجم ومصفوفات الأنابيب النانوية الكربونية، والتي لا يمكن تحقيقها باستخدام PVD.

فهم المفاضلات: لماذا لا يكون CVD هو الحل دائمًا

تأتي نقاط قوة CVD مع قيود كبيرة تجعل PVD الخيار الأفضل، أو الوحيد، في العديد من التطبيقات الصناعية الشائعة.

درجات حرارة عالية للعملية

العيب الأساسي لـ CVD هو الحرارة الشديدة المطلوبة. درجات حرارة تصل إلى 900 درجة مئوية ستفسد صلابة الفولاذ المعالج حراريًا وهي أعلى بكثير من أن تكون مناسبة للعديد من المعادن والسبائك والبلاستيك الأخرى. هذا العامل الوحيد يستبعد CVD من مجموعة واسعة من التطبيقات.

PVD، على العكس من ذلك، يعمل في درجات حرارة أقل بكثير، مما يجعله آمنًا لطلاء الأجزاء النهائية الحساسة للحرارة دون تغيير خصائصها المادية الأساسية.

تغييرات في تشطيب السطح

تؤدي عملية CVD عادةً إلى تشطيب سطح غير لامع وغير عاكس. إذا كان الجزء يتطلب مظهرًا مصقولًا أو زخرفيًا، فيجب أن يخضع لخطوة تلميع ثانوية بعد الطلاء.

يتمتع PVD بميزة واضحة تتمثل في تكرار تشطيب السطح الأصلي للركيزة. الجزء الذي يدخل غرفة PVD مصقولًا سيخرج بطلاء مصقول وملون.

مخاوف بيئية وسلامة

يمكن أن تكون الغازات الأولية المستخدمة في العديد من عمليات CVD سامة أو مسببة للتآكل أو قابلة للاشتعال، مما يتطلب أنظمة مناولة عادم متخصصة. غالبًا ما يعتبر PVD عملية "خضراء" أكثر صداقة للبيئة.

اتخاذ القرار الصحيح لتطبيقك

يتطلب الاختيار بين CVD و PVD تحليلًا واضحًا للقيود والأهداف المحددة لمشروعك.

- إذا كان تركيزك الأساسي هو طلاء الأشكال الهندسية الداخلية المعقدة أو الأسطح التي لا تعتمد على خط الرؤية المباشر: CVD هي التقنية الوحيدة القابلة للتطبيق لتحقيق طبقة موحدة.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة (مثل الفولاذ المقوى أو الألومنيوم): PVD هو الخيار الواضح والضروري نظرًا لعمليته ذات درجة الحرارة المنخفضة.

- إذا كان تركيزك الأساسي هو الحفاظ على تشطيب سطح معين (مثل المصقول أو الزخرفي): PVD متفوق لأنه يكرر مباشرة الملمس الأصلي للجزء.

- إذا كان تركيزك الأساسي هو إنشاء طلاء سيراميك عالي النقاء والكثافة مثل Al2O3: غالبًا ما يوفر CVD طبقة ذات جودة أعلى وأكثر استقرارًا.

في النهاية، يعتمد اختيار تقنية الطلاء المناسبة على فهم واضح لقيود مادتك والتطبيق النهائي لمكونك.

جدول الملخص:

| الجانب | CVD (ترسيب البخار الكيميائي) | PVD (ترسيب البخار الفيزيائي) |

|---|---|---|

| آلية العملية | تفاعل كيميائي في الطور الغازي | تبخير فيزيائي ونقل بخط الرؤية المباشر |

| توحيد الطلاء | ممتاز على الأشكال المعقدة والأسطح الداخلية | محدود بالأسطح التي تعتمد على خط الرؤية المباشر |

| درجة حرارة العملية | عالية (تصل إلى 900 درجة مئوية) | منخفضة (مناسبة للمواد الحساسة للحرارة) |

| تنوع المواد | واسع (مثل Al2O3، الجرافين) | محدود بقيود التبخير |

| تشطيب السطح | غير لامع، قد يتطلب تلميعًا لاحقًا | يكرر تشطيب الركيزة الأصلي |

هل تحتاج إلى إرشادات الخبراء بشأن اختيار تقنية الطلاء المناسبة لمعدات مختبرك؟ في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية المصممة خصيصًا لتلبية احتياجاتك البحثية والإنتاجية. سواء كنت تعمل مع أشكال هندسية معقدة أو مواد حساسة للحرارة، يمكن لفريقنا مساعدتك في اختيار الحل الأمثل للحصول على أداء فائق. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تعزز عمليات الطلاء الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن أنبوبي مقسم 1200 درجة مئوية مع فرن أنبوبي مختبري من الكوارتز

يسأل الناس أيضًا

- ما هو الفرق بين الترسيب الكيميائي بالبخار الحراري (Thermal CVD) والترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD)؟ اختر طريقة الترسيب المناسبة للطبقة الرقيقة

- ما الفرق بين PECVD و CVD؟ دليل لاختيار عملية ترسيب الأغشية الرقيقة المناسبة

- ما هو الفرق بين الترسيب الكيميائي للبخار (CVD) والترسيب الكيميائي المعزز بالبلازما (PECVD)؟ اختر طريقة الترسيب المناسبة للأغشية الرقيقة

- ما هو الفرق بين الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) والترسيب الكيميائي للبخار (CVD)؟ اكتشف طريقة الترسيب المناسبة للأغشية الرقيقة

- ما هو الفرق بين طلاء الترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD)؟ اختر العملية المناسبة لتطبيقك