في التبخير الحراري، يعد الفراغ ضروريًا لسببين رئيسيين: فهو يسمح للمادة المتبخرة بالسفر مباشرة إلى الركيزة دون الاصطدام بجزيئات أخرى، ويمنع الملوثات التي قد تفسد جودة التصاق الفيلم المترسب. هذه البيئة النظيفة والمتحكم فيها هي أساس العملية برمتها.

الغرض الأساسي من الفراغ ليس مجرد إزالة الهواء، بل هو خلق مسار مستقيم وغير معاق للذرات المسافرة من المصدر إلى الهدف. هذا يضمن أن الفيلم الناتج موحد ونقي وملتصق جيدًا بالركيزة.

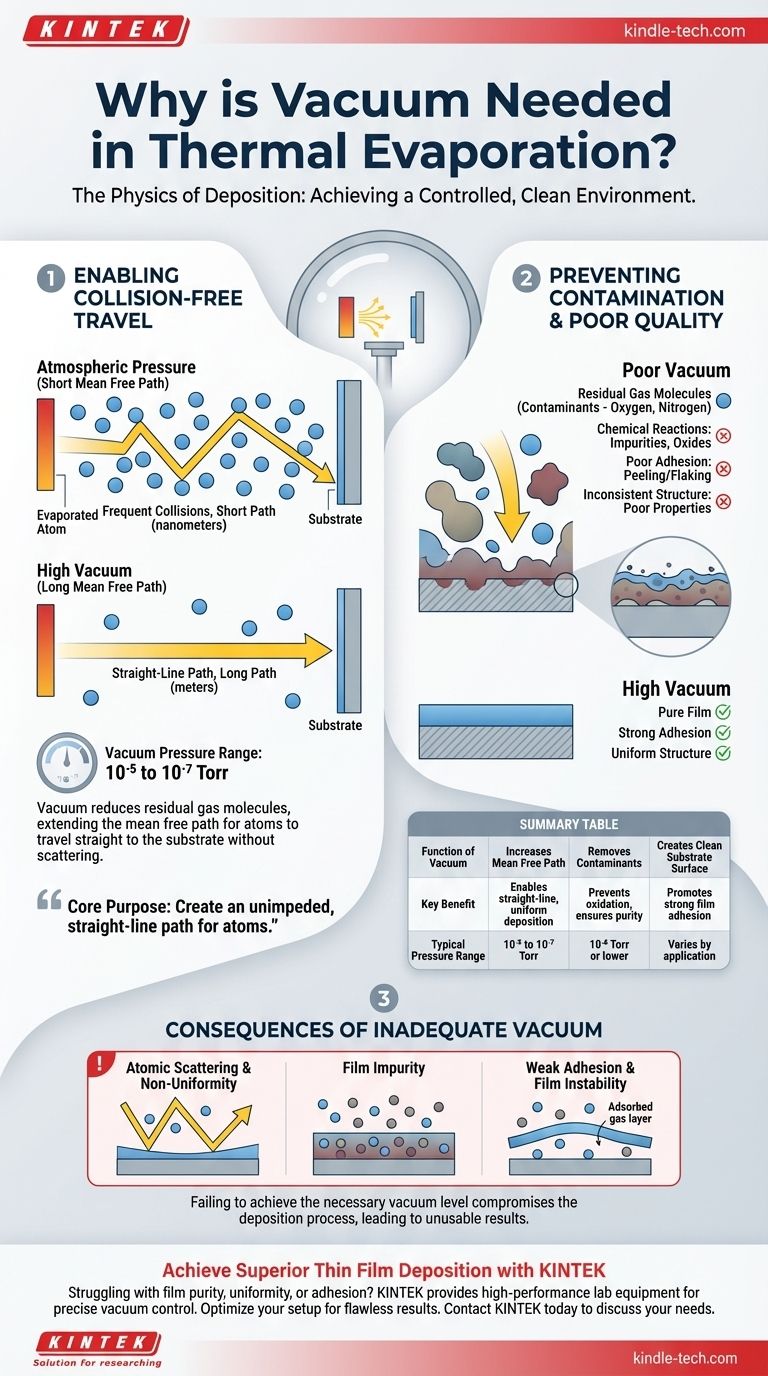

فيزياء الترسيب: لماذا الفراغ أمر لا يمكن الاستغناء عنه

يعمل التبخير الحراري عن طريق تسخين المادة المصدر حتى تتبخر ذراتها. ثم تسافر هذه الذرات المتبخرة عبر غرفة وتتكثف على ركيزة أبرد، مكونة غشاءً رقيقًا. الفراغ هو ما يجعل هذه الرحلة ناجحة.

تمكين السفر الخالي من التصادم

الوظيفة الأكثر أهمية للفراغ هي زيادة متوسط المسار الحر للذرات المتبخرة.

متوسط المسار الحر هو متوسط المسافة التي يمكن للجسيم أن يسافرها قبل أن يصطدم بجسيم آخر. في الضغط الجوي العادي، تكون هذه المسافة قصيرة بشكل لا يصدق، وتقاس بالنانومتر.

عن طريق تفريغ الغرفة إلى فراغ عالٍ - عادة في نطاق 10⁻⁵ إلى 10⁻⁷ تور - يتم تقليل عدد جزيئات الغاز المتبقية (مثل النيتروجين والأكسجين) بشكل كبير.

هذا يمدد متوسط المسار الحر إلى متر أو أكثر. نظرًا لأن المسافة من المصدر إلى الركيزة أقصر بكثير من هذا، يمكن للذرات المتبخرة أن تسافر في خط مستقيم، مما يضمن وصولها إلى الركيزة دون تشتت.

منع التلوث وسوء جودة الفيلم

الوظيفة الرئيسية الثانية للفراغ هي خلق بيئة نظيفة للغاية. أي جزيئات غاز متبقية في الغرفة هي ملوثات.

يمكن أن تسبب هذه الملوثات العديد من المشاكل:

- التفاعلات الكيميائية: يمكن للغازات التفاعلية مثل الأكسجين أن تتفاعل مع الذرات الساخنة المتبخرة أثناء الطيران أو على سطح الركيزة، مكونة أكاسيد وشوائب غير مرغوب فيها في الفيلم.

- ضعف الالتصاق: يمكن للملوثات الموجودة على سطح الركيزة أن تمنع الذرات المتبخرة من الارتباط بشكل صحيح، مما يؤدي إلى فيلم يتقشر أو يتشقق بسهولة.

- هيكل غير متناسق: الجزيئات غير المرغوب فيها المدمجة في الفيلم تعطل بنيته البلورية أو غير المتبلورة، مما يؤثر سلبًا على خصائصه البصرية أو الكهربائية أو الميكانيكية.

عواقب الفراغ غير الكافي

إن الفشل في تحقيق مستوى الفراغ المطلوب يعرض عملية الترسيب للخطر بشكل مباشر ويجعل النتائج غير قابلة للاستخدام في معظم التطبيقات. إن فهم أوضاع الفشل هذه يسلط الضوء على أهمية الفراغ.

تشتت الذرات وعدم التجانس

إذا كان الضغط مرتفعًا جدًا، يكون متوسط المسار الحر قصيرًا جدًا. سوف تصطدم الذرات المتبخرة بجزيئات الغاز، مما يؤدي إلى تشتيتها في اتجاهات عشوائية.

هذا يمنع ترسيب "خط الرؤية" المطلوب لطلاء موحد. سيكون الفيلم الناتج ذا سمك غير متناسق وقد لا يغطي الركيزة بالتساوي.

شوائب الفيلم

بدون فراغ مناسب، تكون بيئة الترسيب "متسخة". سيكون تيار البخار مزيجًا من المادة المصدر وغازات الغلاف الجوي المتبقية.

سيكون الفيلم النهائي ملوثًا بشدة بالأكاسيد والنيتريدات والمركبات الأخرى، مما يغير خصائصه الأساسية. بالنسبة للتطبيقات في الإلكترونيات أو البصريات، فإن هذا المستوى من الشوائب غير مقبول.

ضعف الالتصاق وعدم استقرار الفيلم

يترك الفراغ الضعيف طبقة من جزيئات الغاز الممتزة على سطح الركيزة. تعمل هذه الطبقة كحاجز، مما يمنع الذرات المترسبة من تكوين رابطة قوية ومستقرة مع الركيزة.

والنتيجة هي فيلم يلتصق بشكل ضعيف وعرضة للتقشر أو الفشل الميكانيكي بمرور الوقت.

تطبيق هذا على هدفك

يرتبط مستوى الفراغ المطلوب ارتباطًا مباشرًا بالجودة المطلوبة للغشاء الرقيق الخاص بك. سيحدد تطبيقك المحدد كيفية تعاملك مع هذا المعيار الحاسم.

- إذا كان تركيزك الأساسي هو الأغشية عالية النقاء للإلكترونيات أو البصريات: يجب عليك تحقيق فراغ عالٍ أو فراغ فائق (10⁻⁶ تور أو أقل) لتقليل التلوث وضمان خصائص مادية يمكن التنبؤ بها.

- إذا كان تركيزك الأساسي هو الطلاءات الواقية أو الزخرفية: قد يكون الفراغ العالي المعتدل (حوالي 10⁻⁵ تور) كافيًا، حيث من غير المرجح أن تؤثر الشوائب الطفيفة على الوظيفة الأساسية للفيلم.

- إذا كنت تقوم باستكشاف أخطاء عملية ذات التصاق ضعيف: يعد مستوى الفراغ غير الكافي أو الغرفة الملوثة أحد الأسباب الجذرية الأكثر احتمالاً للتحقيق فيها.

في نهاية المطاف، يعد التحكم في بيئة الغرفة من خلال الفراغ هو المفتاح للتحكم في نتيجة الترسيب الخاص بك.

جدول الملخص:

| وظيفة الفراغ | الفائدة الرئيسية | نطاق الضغط النموذجي |

|---|---|---|

| يزيد متوسط المسار الحر | يمكّن الترسيب المستقيم والموحد | 10⁻⁵ إلى 10⁻⁷ تور |

| يزيل الملوثات | يمنع الأكسدة ويضمن نقاء الفيلم | 10⁻⁶ تور أو أقل (للنقاء العالي) |

| ينشئ سطح ركيزة نظيف | يعزز التصاق الفيلم القوي | يختلف حسب التطبيق |

حقق ترسيبًا فائقًا للأغشية الرقيقة مع KINTEK

هل تعاني من نقاء الفيلم أو تجانسه أو التصاقه في مختبرك؟ إن جودة عملية التبخير الحراري لديك تعتمد على التحكم الدقيق في الفراغ. تتخصص KINTEK في معدات المختبرات عالية الأداء، بما في ذلك أنظمة الفراغ ومصادر التبخير الحراري، المصممة لتلبية المتطلبات الصارمة للإلكترونيات والبصريات وعلوم المواد.

نحن نوفر البيئة النظيفة والموثوقة التي تتطلبها عملية الترسيب الخاصة بك. دع خبرائنا يساعدونك في تحسين إعدادك للحصول على نتائج خالية من العيوب.

اتصل بـ KINTEK اليوم لمناقشة احتياجات مختبرك المحددة واكتشاف الحل المناسب لبحثك.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

يسأل الناس أيضًا

- ما هي خطوات عملية الترسيب الكيميائي للبخار (CVD)؟ دليل لترسيب الأغشية الرقيقة الدقيقة

- ما هي ألوان الماس المصنوع بتقنية CVD؟ فهم العملية من اللون البني إلى الجمال عديم اللون

- ما هو ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في أشباه الموصلات؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة للدوائر المتكاملة

- كيف يتم ترسيب الأغشية الرقيقة؟ دليل لطرق PVD مقابل CVD لتطبيقك

- ما هي تقنية الترسيب في الطور البخاري؟ دليل لطرق طلاء الأغشية الرقيقة بالترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD)