مقدمة في تقنية CVD

المبادئ الأساسية للترسيب الكيميائي القابل للتفكيك القابل للذوبان

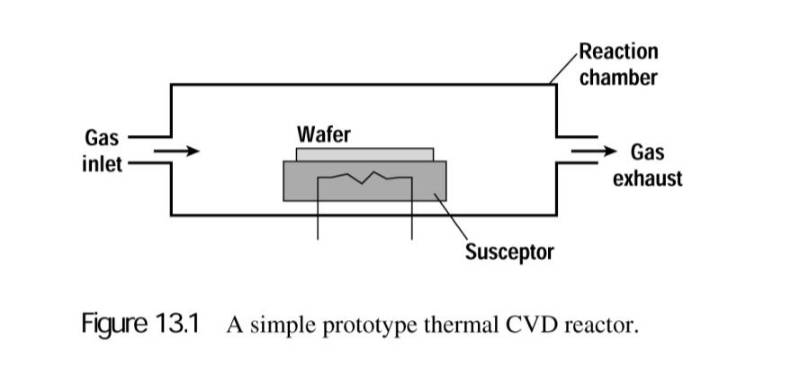

الترسيب الكيميائي للبخار (CVD) هو ظاهرة كيميائية متطورة حيث يتم ترسيب مادة ما بدقة على مادة أخرى باستخدام طبقة من مادة مختلفة. تتضمن هذه العملية عادةً إدخال مواد خام غازية في غرفة تفاعل يتم التحكم فيها بدقة. وداخل هذه الغرفة، تخضع الغازات لسلسلة من التفاعلات الكيميائية، مما يؤدي إلى تكوين مادة جديدة يتم ترسيبها بعد ذلك على سطح رقاقة أو ركيزة.

ويكمن جوهر CVD في قدرته على التلاعب بالبيئة الكيميائية لتحقيق نتيجة الترسيب المطلوبة. وعادةً ما تكون المواد المستخدمة في هذه العملية في شكل متطاير، مما يضمن إمكانية تفاعلها بسهولة مع الركيزة لتشكيل الترسيب المقصود. وهذه الطريقة ليست متعددة الاستعمالات فحسب، بل هي أيضًا عالية الكفاءة وقادرة على إنتاج مجموعة واسعة من المواد، بما في ذلك السيليكون والكربون والنتريدات والكربيدات والأكاسيد وحتى الماس الاصطناعي.

وأثناء عملية التفريد القابل للذوبان بالقسطرة، تنتج حتماً عدة منتجات ثانوية. وتتسرب هذه المنتجات الثانوية، التي عادة ما تكون في صورة غازية، من غرفة التفاعل، مما يضمن عدم تداخلها مع عملية الترسيب. ويوفر استخدام الغازات كمواد متفاعلة في عملية التفريد القابل للذوبان بالقنوات القلبية الوسيطة مزايا كبيرة، مثل القدرة على تحقيق مستويات نقاء عالية - غالبًا ما تتراوح بين 99.99% و99.999% - وتكوين مواد بكثافة قريبة من 100%.

وفي مجال أشباه الموصلات، يلعب التفريغ القابل للقنوات CVD دورًا محوريًا في تصنيع أجهزة أشباه الموصلات الجافة وترسيب مواد مثل SiO₂ غير المتبلور وSIO₂ وجرمانيوم السيليكون والتنغستن. كما أن تعدد استخداماته وموثوقيته تجعله الخيار المفضل لعدد لا يحصى من التطبيقات، بدءًا من إنتاج الماس الاصطناعي إلى إنشاء الطلاءات والألياف المتقدمة.

أنواع عمليات الترسيب الكيميائي القابل للتفكيك القابل للذوبان

يشمل الترسيب الكيميائي للبخار (CVD) مجموعة متنوعة من العمليات، كل منها مصمم خصيصًا لتلبية متطلبات صناعية وتطبيقات محددة. ويشمل طيف تقنيات الترسيب الكيميائي القابل للتفكيك القابل للتبخير ما يلي:

-

ترسيب البخار الكيميائي بالضغط الجوي (APCVD): تعمل هذه الطريقة عند الضغط الجوي، مما يلغي الحاجة إلى مضخات التفريغ ولكن غالبًا ما تؤدي إلى معدلات ترسيب أبطأ مقارنةً بطرق الضغط المنخفض.

-

الترسيب الكيميائي بالبخار الكيميائي منخفض الضغط (LPCVD): تستخدم طريقة الترسيب الكيميائي منخفض الضغط (LPCVD) مضخة تفريغ لسحب الغاز من خلال غرفة الترسيب، مما يتيح معدل ترسيب أكثر اتساقاً ويقلل من تفاعلات الطور الغازي. هذه الطريقة مفيدة بشكل خاص لتحقيق سماكة دقيقة ومتسقة للأغشية.

-

ترسيب البخار الكيميائي العضوي المعدني (MOCVD): باستخدام المركبات العضوية والهيدريدات، يسهّل الترسيب بالبخار الكيميائي العضوي المعدني العضوي نمو مختلف أشباه الموصلات المركبة من خلال مرحلة البخار فوقية، مما يجعلها ضرورية لتطبيقات أشباه الموصلات المتقدمة.

-

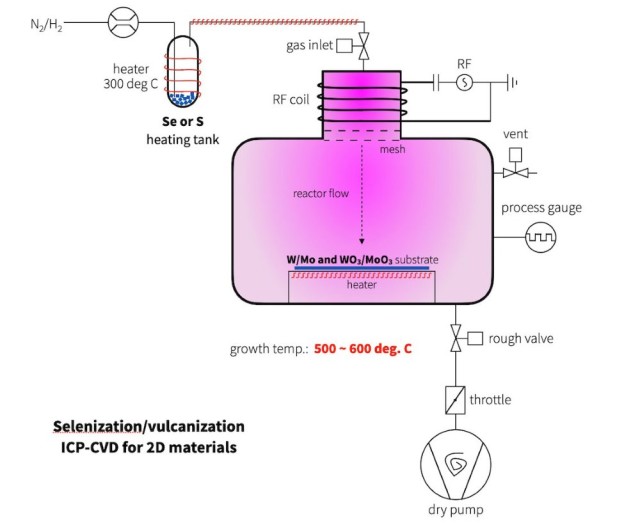

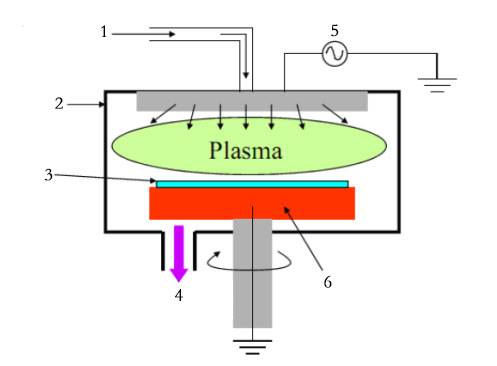

ترسيب البخار الكيميائي بمساعدة البلازما (PACVD) أو ترسيب البخار الكيميائي المعزز بالبلازما (PECVD): تعمل هذه التقنيات على إثارة الغازات لإنتاج بلازما ذات درجة حرارة منخفضة، مما يعزز النشاط الكيميائي بشكل كبير ويتيح النمو الفوقي في درجات حرارة منخفضة.

-

ترسيب البخار الكيميائي بالليزر (LCVD): يستخدم ترسيب البخار الكيميائي بالليزر (LCVD) طاقة الليزر لإثارة تفاعلات البخار الكيميائي، مما يسهل ترسيب الأغشية الرقيقة في درجات حرارة منخفضة ويوفر تحكمًا دقيقًا في عملية الترسيب.

-

ترسيب البخار الكيميائي الضوئي (PCVD): يستفيد ترسيب البخار الكيميائي الضوئي (PCVD) من الطاقة الضوئية لبدء التفاعلات الكيميائية، مما يوفر نهجًا فريدًا لترسيب الأغشية مع تطبيقات محتملة في الصناعات المتخصصة.

-

الترسيب الكيميائي بالبخار الكيميائي (CVI): يُعدّ الترشيح الكيميائي بالبخار الكيميائي مفيدًا بشكل خاص في إنشاء مركّبات عن طريق تسلل ركائز مسامية مسبقة التشكيل بغازات تفاعلية تؤدي إلى تكوين مواد كثيفة وعالية الأداء.

-

التثاقف بالحزمة الكيميائية (CBE): ينطوي التثاقف الكيميائي بالحزمة الكيميائية على توجيه حزمة مركزة من المواد الكيميائية التفاعلية على ركيزة ما مما يتيح التحكم الدقيق في تكوين الفيلم وهيكله لأجهزة أشباه الموصلات المتقدمة.

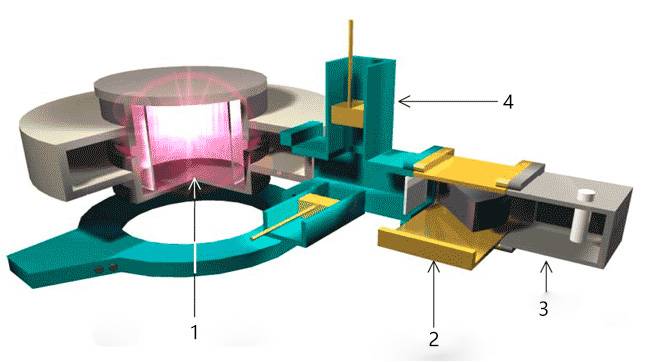

لا تتميز هذه العمليات المختلفة للتفكيك المقطعي بالقنوات CVD بمعاييرها التشغيلية فحسب، بل أيضًا بتكوينات المفاعل واتجاهات تدفق الغاز. على سبيل المثال، تُستخدم المفاعلات الأنبوبية الأفقية بشكل شائع في العديد من عمليات التفريد القابل للقسري الذاتي CVD، مما يضمن تدفق الغاز بكفاءة نحو الركيزة ويسهل الترسيب المنتظم.

تقنيات CVD المتقدمة

ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)

يمثل الترسيب بالبخار الكيميائي المحسّن بالبلازما (PECVD) تقدماً كبيراً في مجال تقنيات الترسيب الكيميائي بالبخار (CVD). وخلافًا للطرق التقليدية للترسيب الكيميائي بالبخار المعزز بالبلازما التي تعتمد فقط على درجة حرارة الركيزة لدفع التفاعلات الكيميائية، فإن الترسيب الكيميائي بالبخار المعزز بالبلازما يستفيد من قوة البلازما لتعزيز عملية الترسيب. وتعزز هذه البلازما المتولدة من جزيئات الغازات المثيرة النشاط الكيميائي بشكل كبير، مما يتيح تشكيل أغشية رقيقة في درجات حرارة أقل بكثير مقارنةً بعمليات الترسيب القلبي القابل للقطع على القسطرة التقليدية.

| الميزة | PECVD | CVD التقليدية |

|---|---|---|

| مصدر الطاقة | طاقة البلازما | الطاقة الحرارية |

| درجة حرارة المعالجة | 200-400°C | 425-900°C |

| معدل الترسيب | أعلى | أقل |

| جودة الفيلم | تجانس جيد | متغير |

وتلعب الإلكترونات النشطة داخل البلازما دورًا حاسمًا في تنشيط عملية الحرق القابل للسحب على البارد، مما يقلل من الحاجة إلى درجات حرارة عالية للركيزة. وهذا ما يجعل تقنية PECVD مفيدة بشكل خاص في ترسيب أفلام عالية الجودة على ركائز حساسة للحرارة مثل الزجاج البصري والسيليكون والكوارتز والفولاذ المقاوم للصدأ. تشمل المواد الشائعة التي يتم ترسيبها باستخدام تقنية PECVD نيتريد السيليكون والسيليكون غير المتبلور والسيليكون الجريزوفولفيني وجميعها تتطلب تحكمًا دقيقًا وتوحيدًا في خصائص أفلامها.

ومن خلال استخدام طاقة البلازما، لا يقلل PECVD من درجة حرارة المعالجة فحسب، بل يعزز أيضًا معدل الترسيب، مما يجعلها تقنية متعددة الاستخدامات وفعالة لمختلف التطبيقات الصناعية. وهذه الطريقة مفضلة بشكل خاص في صناعة أشباه الموصلات لقدرتها على إنتاج أغشية رقيقة موحدة وعالية الجودة بتكاليف تشغيلية منخفضة وبتحكم أكبر في العملية.

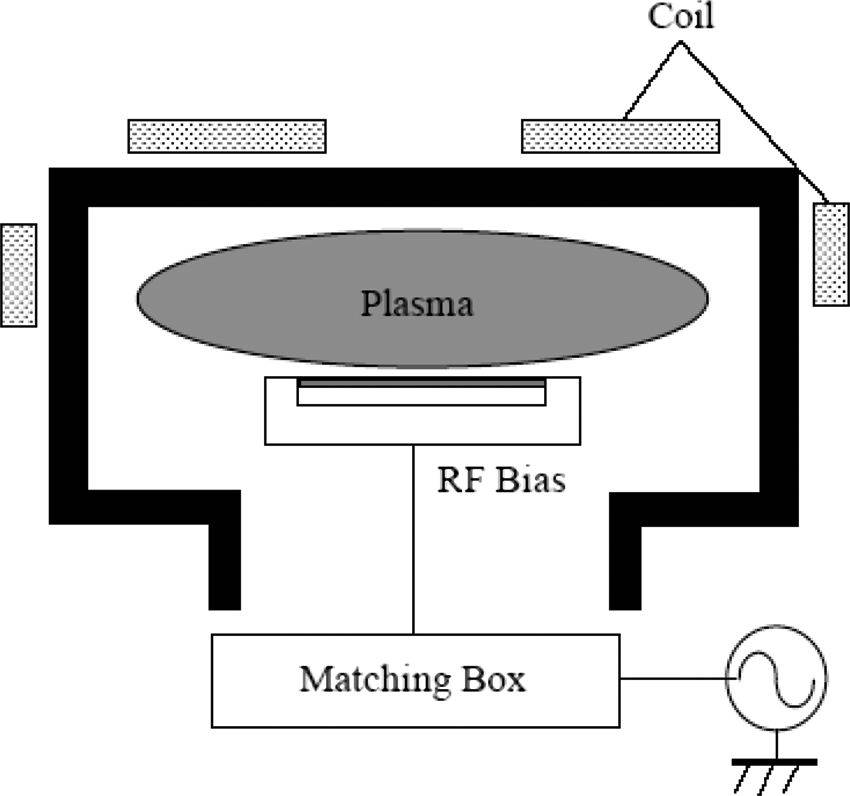

الترسيب بالبخار الكيميائي بالبلازما عالية الكثافة (HDP CVD)

يستخدم الترسيب بالبخار الكيميائي بالبلازما عالية الكثافة (HDP-CVD) مصدر بلازما مقترن بالحث (ICP) لتحقيق كثافة وجودة بلازما فائقة مقارنةً بالطرق التقليدية للترسيب بالبخار الكيميائي المعزز بالبلازما (PECVD). وتعمل هذه التقنية المتطورة في درجات حرارة ترسيب منخفضة، مما يجعلها فعالة بشكل خاص للتطبيقات التي تتطلب تحكمًا دقيقًا في عملية الترسيب.

وتتمثل إحدى المزايا الرئيسية لتقنية الترسيب الكيميائي المحسّن بالتبخير الكيميائي عالي الكثافة في قدرتها على تنظيم تدفق الأيونات والطاقة بشكل مستقل، مما يعزز بشكل كبير من قدرات ملء الخنادق والثقوب، خاصة تلك التي تتميز بنسب عالية من حيث العرض والطلب. تعالج هذه القدرة قيود تقنية PECVD، والتي غالبًا ما تؤدي إلى حدوث ثقوب وفراغات عند ملء الفجوات الضيقة التي يقل حجمها عن 0.8 ميكرون.

وعلاوة على ذلك، تمتد براعة مفاعل HDP-CVD إلى ما هو أبعد من الترسيب. ويمكن إعادة تهيئة النظام نفسه ليعمل كأداة نقش أيوني تفاعلي بالبلازما المقترنة بالحث (ICP-RIE)، مما يوفر قدرة مزدوجة الاستخدام مفيدة بشكل خاص في السيناريوهات التي تكون فيها قيود الميزانية أو المساحة المحدودة من العوامل. لا تعمل هذه الوظيفة المزدوجة على تحسين استخدام الموارد فحسب، بل تعمل أيضًا على تبسيط سير العمل الكلي للعملية في تصنيع أشباه الموصلات.

الترسيب الكيميائي للبخار بالبلازما بالموجات الدقيقة (MPCVD)

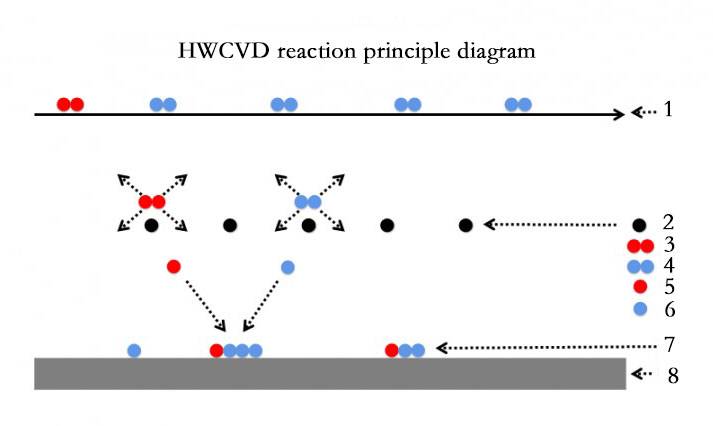

يُعد الترسيب الكيميائي للبخار بالبلازما بالموجات الدقيقة (MPCVD) تقنية متطورة تُستخدم لتركيب الأغشية الصلبة عالية الجودة والماس أحادي البلورة كبير الحجم. وتستفيد هذه الطريقة من إشعاع الموجات الصغرية لتوليد بلازما عالية الطاقة داخل غرفة مفاعل، مما يخلق بيئة مواتية لتكوين الماس. وتتميز البلازما، وهي خليط من الإلكترونات والأيونات والجسيمات المحايدة والشظايا الجزيئية، بكثافة الإلكترونات العالية في المركز، والتي تتناقص تدريجياً نحو الحواف.

تنطوي الآلية الأساسية وراء التفكيك الكهروضوئي المتعدد الأبعاد (MPCVD) على تفكك غازات التفاعل، مثل خليط من الميثان (CH₄) والهيدروجين (H₂)، من خلال تأثير الإلكترون. ويؤدي هذا التفكك إلى توليد أنواع كربونية تفاعلية ووفرة من الهيدروجين الذري/الجزيئي بالقرب من الركيزة، مما يعزز ترسب أغشية الماس. وهذه العملية فريدة من نوعها من حيث أن الإلكترونات، التي يتم تنشيطها بواسطة المجال الكهربائي المتذبذب لإشعاع الموجات الدقيقة، يمكن أن تصل إلى درجات حرارة تصل إلى 5273 كلفن بينما تظل درجة حرارة الغاز منخفضة نسبيًا عند حوالي 1073 كلفن خاصة في طرق التخليق منخفضة الضغط.

وتشمل ترددات الموجات الدقيقة المستخدمة عادةً في هذه العملية 2.45 جيجاهرتز و915 ميجاهرتز، والتي تم تحسينها لضمان توليد البلازما بكفاءة ونمو مستقر لأغشية الماس. وتسمح البيئة الخاضعة للتحكم داخل مفاعل MPCVD، بالإضافة إلى المدخلات الدقيقة للطاقة، بترسيب أغشية ماسية عالية الجودة ذات خصائص استثنائية، ما يجعل من MPCVD طريقة مفضلة في مختلف التطبيقات الصناعية.

الترسيب بالبخار الكيميائي بالبلازما برنين الإلكترون السيكلوتروني بالموجات الدقيقة (ECR-MPCVD)

يمثل الترسيب بالبخار الكيميائي بالبلازما برنين الإلكترون السيكلوترون بالموجات الدقيقة (ECR-MPCVD) تقنية متطورة في مجال الترسيب الكيميائي بالبخار (CVD) الذي يستفيد من تأثير الرنين السيكلوتروني للإلكترونات داخل مجالات الموجات الدقيقة والمغناطيسية. وتؤدي هذه الطريقة دورًا أساسيًا في توليد بلازما نشطة وكثيفة للغاية في ظل ظروف التفريغ، وهو أمر محوري لتحضير أفلام الماس عالية الجودة في درجات حرارة منخفضة نسبيًا[^4].

وتتضمن الآلية الأساسية لعملية ECR-MPCVD إثارة جزيئات الغاز من خلال الموجات الكهرومغناطيسية التي تعمل عادةً بتردد 2450 ميجاهرتز. ومن خلال تعديل طاقة هذه الموجات الكهرومغناطيسية، يمكن التحكم بدقة في طاقة جزيئات الغاز وعمرها بعد تحللها. ولهذا التحكم تأثير مباشر على تكوين الأغشية المودعة ومعالجتها السطحية، مما يؤثر في نهاية المطاف على السلامة الهيكلية للأفلام الماسية الناتجة وخصائصها واستقرارها[^4].

ومن حيث الجوهر، لا تعمل تقنية ECR-MPCVD على تعزيز كثافة البلازما فحسب، بل تعمل أيضًا على تحسين الظروف اللازمة لتركيب أغشية الماس الفائقة. وتُعد هذه التقنية مفيدة بشكل خاص للتطبيقات التي تتطلب ماسًا أحادي البلورة عالي الجودة وكبير الحجم، حيث يكون التحكم الدقيق في معلمات البلازما وظروف الترسيب أمرًا بالغ الأهمية.

الترسيب الكيميائي بالبخار الكيميائي فائق التفريغ الفائق (UHV/CVD)

ترسيب البخار الكيميائي بالتفريغ الفائق التفريغ الفائق (UHV/CVD) هو تقنية متطورة لترسيب البخار الكيميائي بالتفريغ الفائق (UHV/CVD) وهي تقنية متطورة لترسيب الأغشية الرقيقة تعمل في ظروف ضغط منخفضة للغاية، عادةً ما تكون أقل من 10^-6 باسكال (10^-8 تور). وتشتهر هذه الطريقة على وجه الخصوص بقدرتها على إنتاج أغشية بلورية عالية الجودة دون البلورية والمواد النانوية والأجهزة المتقدمة القائمة على السيليكون، مثل المكونات عالية التردد عالية السرعة والأجهزة الإلكترونية النانوية.

وقد تم تطوير تقنية UHV/CVD في أواخر الثمانينيات وأصبحت منذ ذلك الحين حجر الزاوية في تصنيع الأغشية الرقيقة أحادية البلورة. وخلافًا للطور التقليدي للتبخير فوق البنفسجي فوق البنفسجي/التفجير الكهروضوئي فوق البنفسجي فوق البنفسجي باستخدام ظروف نمو منخفضة الضغط ومنخفضة الحرارة. ويقلل هذا النهج بشكل كبير من انتشار الحالة الصلبة لمصادر المنشطات ويمنع النمو ثلاثي الأبعاد للأغشية الفوقية، مما يؤدي إلى ترسيب أكثر تحكمًا وتوحيدًا للأفلام.

ويُعد الجرافين إحدى المواد البارزة التي يمكن تصنيعها من خلال التفريغ الفائق العالي جداً/التفريغ الكهروضوئي المتطاير. وتؤدي بيئة التفريغ الفائق في نظام التفريغ الفائق فوق العالي/التفريغ الكهروضوئي فوق البنفسجي المتطاير دورًا حاسمًا في هذه العملية. فمن خلال الحفاظ على تفريغ أقل من 10^-6 باسكال، يمنع النظام بشكل فعال أكسدة سطح الركيزة السيليكونية ويقلل من دمج الشوائب من غازات التفاعل في الفيلم المتنامي. هذه البيئة النقية ضرورية لتحقيق النقاء العالي والسلامة الهيكلية المطلوبة للتطبيقات الإلكترونية والبصرية المتقدمة.

في تقنية UHV/CVD، يحدث نقل الغازات عن طريق التدفق الجزيئي، وهي آلية تضمن الحد الأدنى من التصادمات الجزيئية. ويحول هذا التردد المنخفض للتصادمات دون حدوث كيمياء الطور الغازي، مما يعزز جودة وتوحيد الأغشية المودعة. تنطوي العملية على تفاعل واحد أو أكثر من السلائف المتطايرة مع الركيزة تحت ظروف تفريغ فائقة الارتفاع، مما يؤدي إلى تفاعلات سطحية تؤدي إلى تكوين رواسب. وتعد هذه التقنية مفيدة بشكل خاص لترسيب الأغشية الرقيقة أحادية البلورة النشطة كيميائياً على أسطح الركيزة العالية، مما يجعلها لا غنى عنها في صناعة أشباه الموصلات لإنتاج أجهزة متطورة.

ترسيب البخار الكيميائي منخفض الضغط (LPCVD)

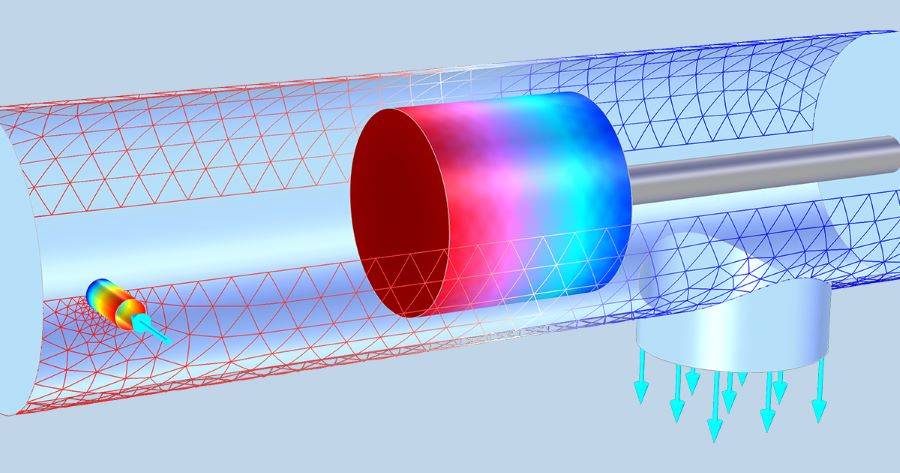

يعمل الترسيب الكيميائي للبخار الكيميائي منخفض الضغط (LPCVD) عن طريق تقليل ضغط المفاعل بشكل كبير إلى حوالي 133 باسكال أو أقل، وهي حالة تعزز بشكل ملحوظ كفاءة عملية الترسيب. ويؤدي هذا الانخفاض في الضغط إلى تعزيز بيئة يزداد فيها معامل انتشار الغاز ومتوسط المسار الحر، وبالتالي تحسين اتساق الأغشية المترسبة. ويؤدي الانتشار المعزز للغاز داخل غرفة المفاعل إلى تحكم أفضل في خصائص الفيلم مثل المقاومة والقدرة على ملء الخنادق بفعالية.

وعلاوة على ذلك، تعمل بيئة الضغط المنخفض على تسريع معدل نقل الغاز، مما يسمح بإزالة الشوائب والمنتجات الثانوية للتفاعل بسرعة من منطقة التفاعل. ولا تؤدي عملية الإزالة السريعة هذه إلى تحسين النقاء الكلي للفيلم المترسب فحسب، بل تخفف أيضًا من مشاكل مثل التثبيط الذاتي، وبالتالي تحسين جودة وكفاءة عملية الترسيب. بالإضافة إلى ذلك، لا تستلزم عملية LPCVD استخدام الغازات الحاملة، مما يقلل بشكل كبير من خطر تلوث الجسيمات، مما يجعلها طريقة مفضلة في صناعة أشباه الموصلات عالية القيمة لترسيب الأغشية الرقيقة.

يعتبر LPCVD مفيدًا بشكل خاص في تطبيقات مثل إنتاج المقاومات، وعوازل المكثفات، والأنظمة الكهروميكانيكية الدقيقة (MEMS)، والطلاءات المضادة للانعكاس. وتضمن ظروف الضغط المنخفض الخاضعة للتحكم، بالإضافة إلى أنظمة توصيل السلائف المحسّنة، أن الأفلام المودعة تتميز بخصائص فائقة، مما يجعل تقنية LPCVD تقنية رئيسية في تصنيع أشباه الموصلات المتقدمة.

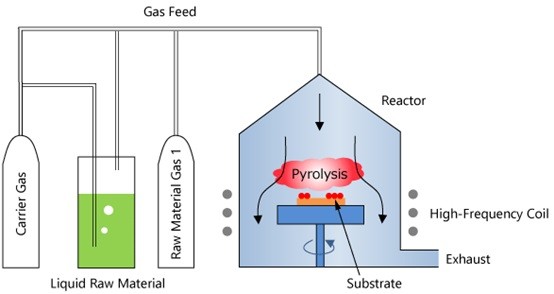

ترسيب البخار الكيميائي الحراري (TCVD)

الترسيب الكيميائي الحراري للبخار الحراري (TCVD) هو طريقة متطورة لنمو مرحلة البخار التي تسخّر درجات الحرارة العالية لتحفيز التفاعلات الكيميائية. وتعتبر هذه التقنية محورية في مختلف تقنيات الترسيب الكيميائي الحراري للبخار الكيميائي (TCVD)، بما في ذلك الترسيب الكيميائي الكيميائي العضوي للبخار المعدني (MOCVD)، والترسيب الكيميائي للبخار بالكلوريد والترسيب الكيميائي للبخار الهيدريد، والتي تندرج جميعها تحت مظلة الترسيب الكيميائي الحراري للبخار.

يمكن تصنيف ترسيب البخار الكيميائي الحراري الكيميائي (TCVD) بشكل أكبر بناءً على طبيعة تفاعلاتها الكيميائية:

-

طريقة النقل الكيميائي: في هذه الطريقة، تتفاعل المادة المكونة للفيلم الرقيق مع مادة صلبة أو سائلة أخرى في منطقة المصدر، مما يولد غازاً. ثم يُنقل هذا الغاز بعد ذلك إلى منطقة النمو عند درجة حرارة محددة، حيث يخضع لتفاعل حراري عكسي لإنتاج المادة المطلوبة. ويمثل التفاعل الأمامي العملية الحرارية أثناء النقل، بينما يشير التفاعل العكسي إلى العملية الحرارية أثناء نمو البلورة.

-

طريقة الانحلال الحراري: تنطوي هذه الطريقة على نقل بعض المواد المتطايرة التي تحتوي على عناصر غشاء إلى منطقة النمو. وهنا، تخضع هذه المواد لتفاعلات التحلل الحراري لإنتاج المواد المطلوبة. وتتراوح درجة حرارة النمو لهذه الطريقة عادةً بين 1000-1050 درجة مئوية.

إن تعدد الاستخدامات والدقة التي تتسم بها تقنية TCVD تجعلها أداة لا غنى عنها في صناعات ترسيب أشباه الموصلات والأغشية الرقيقة، حيث توفر منصة قوية لإنتاج مواد عالية الجودة وسليمة من الناحية الهيكلية.

ترسيب البخار الكيميائي عالي الحرارة (HTCVD)

الترسيب الكيميائي للبخار الكيميائي عالي الحرارة (HTCVD) هو تقنية لا غنى عنها لنمو بلورات كربيد السيليكون، وهي عملية تتطلب درجات حرارة عالية لتحقيق النتائج المرجوة. وفي هذه الطريقة، تتم زراعة بلورات كربيد السيليكون داخل مفاعل مغلق، حيث يتم التحكم في التسخين الخارجي بدقة للحفاظ على غرفة التفاعل عند درجة حرارة تتراوح بين 2000 درجة مئوية و2300 درجة مئوية. وتعد هذه البيئة ذات درجة الحرارة العالية ضرورية للتفاعلات الكيميائية المعقدة التي تحدث على سطح مادة الركيزة.

يمكن تقسيم عملية HTCVD إلى عدة خطوات حاسمة:

-

إدخال غاز التفاعل المختلط: تبدأ العملية بإدخال غاز تفاعل مختلط بدقة في المفاعل. تم تصميم خليط الغاز هذا لتسهيل التفاعلات الكيميائية المرغوبة اللازمة لنمو البلورات.

-

التحلل بدرجة حرارة عالية: بمجرد وصول غاز التفاعل إلى سطح الركيزة، يخضع للتحلل في درجات الحرارة القصوى داخل المفاعل. ويعد هذا التحلل خطوة محورية تمهد الطريق للتفاعلات الكيميائية اللاحقة.

-

التفاعلات الكيميائية السطحية: يخضع غاز التفاعل المتحلل بعد ذلك لسلسلة من التفاعلات الكيميائية على سطح الركيزة. هذه التفاعلات مسؤولة عن تكوين طبقة بلورية صلبة، وهي الطبقة التأسيسية لبلورة كربيد السيليكون.

-

نمو الغشاء البلوري: بينما يتم فصل المنتج الصلب باستمرار وإبعاده عن سطح الركيزة، يتم إدخال غاز تفاعل جديد ليحل محله. ويضمن هذا التدفق المستمر للغاز نمو طبقة الغشاء البلوري بشكل ثابت وموحد.

-

الديناميكا الحرارية ونقل الغاز: يتوقف نجاح عملية HTCVD على التفاعل بين الديناميكا الحرارية وآليات نقل الغاز. وتتحكم هذه العوامل في مدى فعالية تفاعل غازات التفاعل مع الركيزة ومدى كفاءة إزالة النواتج الصلبة للسماح باستمرار النمو.

ولا تقتصر درجات الحرارة المرتفعة التي تنطوي عليها عملية HTCVD على تعزيز معدل التفاعلات الكيميائية فحسب، بل تضمن أيضًا تكوين أغشية بلورية عالية الجودة. وهذا ما يجعل تقنية HTCVD تقنية حاسمة للتطبيقات التي تتطلب مواد قوية وعالية الأداء، كما هو الحال في صناعة أشباه الموصلات حيث يتم تقدير كربيد السيليكون لخصائصه الحرارية والكهربائية الاستثنائية.

ترسيب البخار الكيميائي متوسط الحرارة (MTCVD)

يُعد الترسيب الكيميائي للبخار الكيميائي متوسط الحرارة (MTCVD) تقنية بالغة الأهمية في عمليات الطلاء الصلب لصناعة أدوات كربيد الأسمنت. وقد لعبت هذه الطريقة دورًا أساسيًا في تعزيز متانة وأداء أدوات القطع، خاصةً في تطبيقات القطع عالية السرعة والكفاءة العالية. إن قدرة تقنية MTCVD على ترسيب طلاءات قوية في درجات حرارة تتراوح بين 700 درجة مئوية و900 درجة مئوية جعلتها خيارًا مفضلًا لمواجهة تحديات انخفاض عمر الأداة في عمليات التشغيل الآلي الصعبة مثل القطع الثقيل لسبائك الصلب والقطع الجاف.

وتتميز عملية MTCVD بمعلمات تشغيلية محددة: تتراوح درجة حرارة الترسيب عادةً من 700 درجة مئوية إلى 900 درجة مئوية، بينما يتم الحفاظ على ضغط تفاعل الترسيب بين 2X10³ باسكال و2X10⁴ باسكال. وغازات التفاعل الأولية المستخدمة في العملية هي خليط من CH₃CN وTiCl₄ وH₂، مع نسبة غاز نموذجية تبلغ 0.01:0.02:1. يمكن أن يختلف وقت الترسيب من 1 إلى 4 ساعات، اعتمادًا على سمك الطلاء المطلوب وخصائصه.

وتتجلى أهمية تقنية MTCVD في الصناعة من خلال اندماجها الناجح في خطوط إنتاج كبرى الشركات المصنعة لأدوات الكربيد. من خلال الجمع بين تقنية MTCVD والترسيب الكيميائي بالتفريغ بالتقنية MTCVD والترسيب الكيميائي بالبخار عالي الحرارة (HTCVD)، طورت هذه الشركات مواد طلاء كربيد فائقة جديدة خففت بشكل فعال من مشكلة انخفاض عمر الأداة في بيئات التصنيع عالية القوة. وقد حظي هذا النهج المزدوج باهتمام واسع النطاق وأدى إلى تطورات كبيرة في صناعة أدوات الكربيد المطلي بالكربيدات، مما يدل على تأثيرات عملية ملحوظة.

باختصار، تبرز تقنية MTCVD كتقنية محورية في صناعة أدوات الكربيد الأسمنتي، حيث تقدم حلاً موثوقًا لتعزيز متانة الأداة وأدائها في ظروف التشغيل الآلي عالية الضغط. تسلط معاييرها التشغيلية الدقيقة وتطبيقاتها الصناعية الناجحة الضوء على أهميتها في عمليات التصنيع الحديثة.

ترسيب البخار الكيميائي العضوي المعدني (MOCVD)

يُعد ترسيب البخار الكيميائي العضوي المعدني الكيميائي (MOCVD) تقنية متطورة للنمو الفوقي أحدثت ثورة في تصنيع أشباه الموصلات المركبة. وتستفيد هذه الطريقة من عملية الترسيب بالبخار في طور البخار، حيث تعمل المركبات العضوية من عناصر المجموعة الثالثة والثانية، إلى جانب هيدريدات عناصر المجموعة الخامسة والسادسة، كمواد مصدرية أساسية. يتم إدخال هذه المواد في غرفة التفاعل، حيث تخضع للتحلل الحراري لتشكيل طبقات رقيقة أحادية البلورة على الركيزة.

وتتجلى براعة تقنية MOCVD في قدرتها على تنمية مجموعة واسعة من أشباه الموصلات المركبة، بما في ذلك المواد من الفئة الثالثة-الخامسة والسادسة-الثالثة، بالإضافة إلى محاليلها الصلبة متعددة الطبقات. وتُعد هذه العملية مفيدة بشكل خاص لإنشاء البنى المتغايرة المعقدة والمواد فائقة الشبكية وبنى البئر الكمومية، والتي تُعد ضرورية لأشباه الموصلات المتقدمة.

وتتمثل إحدى الفوائد الرئيسية لعملية MOCVD في التحكم الدقيق الذي توفره في التركيب وتركيز المنشطات للطبقات المودعة. ومن خلال التنظيم الدقيق لمعدل التدفق وتوقيت تشغيل/إيقاف تشغيل المصادر الغازية، يتيح تقنية MOCVD نمو طبقات رقيقة للغاية ذات خصائص محددة. وبالإضافة إلى ذلك، يسمح التدفق السريع للغاز داخل غرفة التفاعل بإجراء تعديلات سريعة في تكوين مركبات متعددة، مما يقلل من مخاطر تأثيرات الذاكرة ويضمن وجود واجهات حادة بين الطبقات المختلفة.

ومقارنةً بتقنيات النمو الفوقي الأخرى، تتميز تقنية MOCVD بقدرتها على التعامل مع مجموعة واسعة من المواد وقدرتها على التكيف في إنتاج هياكل أشباه الموصلات المعقدة عالية الجودة. وهذا يجعلها أداة لا غنى عنها في صناعة أشباه الموصلات لتطوير الجيل التالي من الأجهزة الإلكترونية والإلكترونية الضوئية.

ترسيب البخار الكيميائي المستحث بالليزر (LCVD)

ترسيب البخار الكيميائي المستحث بالليزر (LCVD) هو طريقة متطورة لترسيب الأغشية الرقيقة عن طريق تسخير طاقة الفوتون لشعاع الليزر لتحفيز وتسهيل تفاعلات طور البخار الكيميائي. في هذه العملية، تعمل طاقة شعاع الليزر على تفكيك الجزيئات في الطور الغازي وتنشيط الذرات لتشكيل أغشية رقيقة على الركيزة. وتقلل هذه التقنية درجة حرارة الركيزة بشكل ملحوظ مقارنةً بالترسيب الكيميائي بالبخار التقليدي، مما يمنع اختلال توزيع الشوائب داخل الركيزة ويتيح تركيب الأغشية الرقيقة على ركائز غير قادرة على تحمل درجات الحرارة العالية. وخلافًا لطرق الترسيب الكيميائي بالترسيب الكهروضوئي القابل للتفكيك بالترسيب الكهرومغناطيسي بالبلازما، يتجنب الترسيب الكهروضوئي القابل للتفكيك بالترسيب الكيميائي الضرر الناجم عن تشعيع الجسيمات عالية الطاقة، مما يعزز جودة وسلامة الأفلام المودعة.

يعمل التفريغ بالبطاريات الكهروضوئية المنخفضة الكثافة عن طريق تفتيت الغازات الكاشفة محليًا من خلال الحرارة المتولدة من شعاع ليزر مركز، مما يؤدي إلى ترسبات معدنية وسيراميك على الركيزة. وتتيح الطبيعة الموضعية للتسخين بالليزر إمكانية الزخرفة الدقيقة والكتابة المباشرة من خلال تحريك شعاع الليزر المركز بالنسبة إلى الركيزة. ويُعد هذا التسخين الموضعي ميزة رئيسية تتيح دقة أدق وأنماط ترسيب أكثر تحكمًا.

يتم تصنيف LCVD إلى نوعين أساسيين: التحلل الضوئي والتحلل الحراري. في تقنية LCVD التحليلي الضوئي، يتم امتصاص الطاقة من شعاع الليزر المركّز بواسطة الغازات الكاشفة مما يتسبب في تحللها والترسيب اللاحق للذرات أو الجزيئات الصلبة على الركيزة. وتعتمد الأطوال الموجية لليزر المستخدمة في هذه العملية على المواد، مع تطبيقات نموذجية تشمل أشعة الليزر فوق البنفسجية مثل Ar+ وArF وCRF. ومع ذلك، قد يمتد امتصاص طاقة الليزر على طول مسار الشعاع بدلاً من أن يقتصر على النقطة البؤرية، مما قد يقلل من الدقة ويزيد من أحجام السمات.

وعلى العكس من ذلك، ينطوي التفريغ الكهروضوئي بالحرارة LCVD على تشعيع شعاع الليزر لمواقع محددة على الركيزة حيث يكون ترسيب المواد مطلوباً. ويؤدي هذا التشعيع إلى زيادة درجة حرارة الركيزة محلياً مما يؤدي إلى تحلل الغاز وتكوين طبقة صلبة. وتتضمن أشعة الليزر النموذجية المستخدمة في تقنية LCVD بالتحلل الحراري ليزر الأشعة تحت الحمراء المستمر مثل CO2 وNd:YAG. يتيح التسخين الموضعي في هذه الطريقة دقة أدق، مع قدرات تصل إلى 5 ميكرومتر، مما يجعلها مفيدة بشكل خاص للتطبيقات التي تتطلب دقة عالية ونمذجة مفصلة.

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- آلة فرن أنبوبي لترسيب البخار الكيميائي متعدد مناطق التسخين نظام حجرة ترسيب البخار الكيميائي معدات

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية