أهمية عناصر التسخين في أفران التفريغ

معايير اختيار مواد التسخين

عند اختيار مواد التسخين لأفران التفريغ، يجب مراعاة عدة عوامل حاسمة لضمان الأداء الأمثل وطول العمر. المعيار الأساسي هوالتوصيل الحراريوالتي تؤثر بشكل مباشر على كفاءة نقل الحرارة داخل الفرن. ويفضل استخدام المواد ذات الموصلية الحرارية العالية، مثل التنجستن والموليبدينوم، حيث يمكنها توزيع الحرارة بالتساوي، مما يقلل من البقع الساخنة ويضمن درجة حرارة ثابتة عبر قطعة العمل.

جانب أساسي آخر هوالثبات في درجات الحرارة العالية. يجب أن تحافظ عناصر التسخين على سلامتها الهيكلية ومقاومة التشوه حتى في ظل الظروف القاسية. هذا الثبات أمر بالغ الأهمية لمنع حدوث أي عطل ميكانيكي، مما قد يؤدي إلى تعطل كبير وإصلاحات مكلفة. تشتهر مواد مثل سبائك النيكل والكروم بثباتها في درجات الحرارة العالية، مما يجعلها مناسبة للتطبيقات الصعبة.

التوافق الكيميائي هو أيضًا أحد الاعتبارات الرئيسية. يجب ألا تتفاعل مادة التسخين مع قطعة العمل أو بيئة الفرن، لأن مثل هذه التفاعلات يمكن أن تؤدي إلى تلوث أو تدهور قطعة العمل. على سبيل المثال، في أفران التفريغ، حيث يتم التحكم في الغلاف الجوي، تعتبر مواد مثل الموليبدينوم مثالية بسبب خمولها ومقاومتها للأكسدة.

إنمساحة المقطع العرضي لعنصر التسخين دورًا محوريًا في مقاومته، وبالتالي في ناتج الحرارة. بالنسبة للتطبيقات منخفضة الطاقة، تُستخدم العناصر الأقل سمكًا لزيادة المقاومة، بينما بالنسبة للتطبيقات عالية الحرارة، يُفضل استخدام عناصر أكثر سمكًا لتقليل المقاومة والسماح بتدفق المزيد من التيار. يضمن هذا التوازن قدرة عنصر التسخين على توليد ناتج الحرارة المطلوب دون استهلاك مفرط للطاقة أو تآكل سابق لأوانه.

باختصار، ينطوي اختيار مواد التسخين لأفران التفريغ على توازن دقيق بين التوصيل الحراري والاستقرار في درجات الحرارة العالية والتوافق الكيميائي والتصميم المقطعي. من خلال النظر في هذه العوامل، يمكن للمرء اختيار المواد التي لا تلبي المتطلبات الفنية فحسب، بل تعزز أيضًا الكفاءة والموثوقية الإجمالية لتشغيل الفرن.

دور شاشات العزل

تلعب الشاشات العازلة دورًا محوريًا في تشغيل أفران التفريغ، وذلك في المقام الأول من خلال تعزيز الكفاءة الحرارية وتقليل فقدان الحرارة. يتم وضع هذه الشاشات بشكل استراتيجي داخل الفرن لإنشاء حاجز يحتفظ بالحرارة، وبالتالي تقليل الطاقة المطلوبة للحفاظ على درجة الحرارة المطلوبة. يتم تحديد فعالية هذه الشاشات إلى حد كبير من خلال تصميمها الهيكلي والمواد المستخدمة في بنائها.

على سبيل المثال، غالبًا ما تكون مواد مثل التنجستن والموليبدينوم، المعروفة بنقاط انصهارها العالية وتوصيلها الحراري الممتاز، مفضلة في شاشات العزل. لا تتحمل هذه المواد درجات الحرارة العالية فحسب، بل توفر أيضًا مقاومة فائقة للتآكل والأكسدة، مما يضمن الأداء والموثوقية على المدى الطويل. يؤثر اختيار المواد بشكل مباشر على استهلاك الطاقة الكلي للفرن وكفاءته التشغيلية.

وعلاوة على ذلك، فإن تكوين شاشات العزل، سواء كانت مفصولة بالعقب أو مفصولة باللف، يؤثر أيضًا على أدائها. تضمن تقنيات التركيب المناسبة، مثل استخدام الألواح المموجة أو حلقات المباعدة، أن الشاشات موضوعة بشكل آمن ومتباعدة بشكل فعال، مما يزيد من قدراتها العازلة. يؤكد هذا الاهتمام الدقيق بالتفاصيل في كل من اختيار المواد وطرق التركيب على الدور الحاسم الذي تلعبه الشاشات العازلة في تحسين أداء أفران التفريغ.

أنواع عناصر التسخين وخصائصها

عناصر التسخين من النوع المعدني

تشتمل عناصر التسخين من النوع المعدني على مجموعة متنوعة من المواد، كل منها مصمم خصيصًا لمتطلبات تشغيلية وظروف بيئية محددة. يمكن تصنيف هذه المواد على نطاق واسع إلى معادن نقية وسبائك، كل منها يقدم مزايا فريدة من حيث مقاومة درجات الحرارة والتوافق مع التفريغ.

المعادن النقية

- التنجستن: يشتهر التنغستن بنقطة انصهاره العالية بشكل استثنائي (3422 درجة مئوية أو 6192 درجة فهرنهايت)، وهو مثالي للتطبيقات التي تتطلب ثباتًا شديدًا في درجات الحرارة. كثافته العالية وموصلية كهربائية ممتازة تجعله خياراً مفضلاً في بيئات التفريغ العالي.

- الموليبدينوم: مع درجة انصهار تبلغ 2623 درجة مئوية (4753 درجة فهرنهايت)، يعتبر الموليبدينوم مرشحًا رئيسيًا آخر للتطبيقات ذات درجات الحرارة العالية. تضمن كثافته المعتدلة وتوصيله الحراري الجيد توزيعاً فعالاً للحرارة ومقاومة للتشوه.

- النيوبيوم: يتميز النيوبيوم بنقطة انصهاره العالية (2477 درجة مئوية أو 4491 درجة فهرنهايت) وليونته، وغالباً ما يستخدم النيوبيوم في التطبيقات المتخصصة حيث تكون المرونة والاستقرار الحراري أمرًا بالغ الأهمية.

السبائك

- النيكل والكروم (نيتشروم): تُستخدم هذه السبيكة على نطاق واسع نظراً لمقاومتها الممتازة للأكسدة والتآكل، حتى في درجات الحرارة المرتفعة. كما أن قدرتها على الحفاظ على السلامة الهيكلية في ظل التعرض الطويل للحرارة العالية تجعلها مناسبة للأفران الصناعية وتطبيقات التسخين الدقيق.

- الألومنيوم الحديد والكروم: توفر هذه السبيكة التي تجمع بين خصائص الحديد والكروم والألومنيوم مزيجاً متوازناً من القوة ومقاومة التآكل والاستقرار الحراري. وهي مفضلة بشكل خاص في البيئات التي تكون فيها درجات الحرارة المرتفعة والمقاومة الكيميائية أمرًا بالغ الأهمية.

التطبيقات المتخصصة

- سبائك الكوبرونيكل (CuNi): توفر هذه السبائك المصممة خصيصاً لتطبيقات التسخين في درجات الحرارة المنخفضة أداءً موثوقاً في ظروف أكثر اعتدالاً، مما يضمن إنتاج حرارة ثابت دون الحاجة إلى مقاومة درجات الحرارة القصوى.

- عناصر الرقائق المحفورة: تُصنع هذه العناصر من خلال عملية الحفر الضوئي، وتوفر أنماط مقاومة معقدة، مما يجعلها مثالية للتسخين الدقيق في قطاعات مثل التشخيص الطبي والفضاء. تسمح عملية الحفر الضوئي بإنشاء أشكال هندسية معقدة من صفائح متواصلة من الرقائق المعدنية، مما يعزز فائدتها في التطبيقات الصعبة.

تجلب كل من هذه المواد مجموعة من الخصائص الخاصة بها إلى الطاولة، مما يتيح اختيار عنصر التسخين الأنسب بناءً على المتطلبات المحددة لبيئة فرن التفريغ.

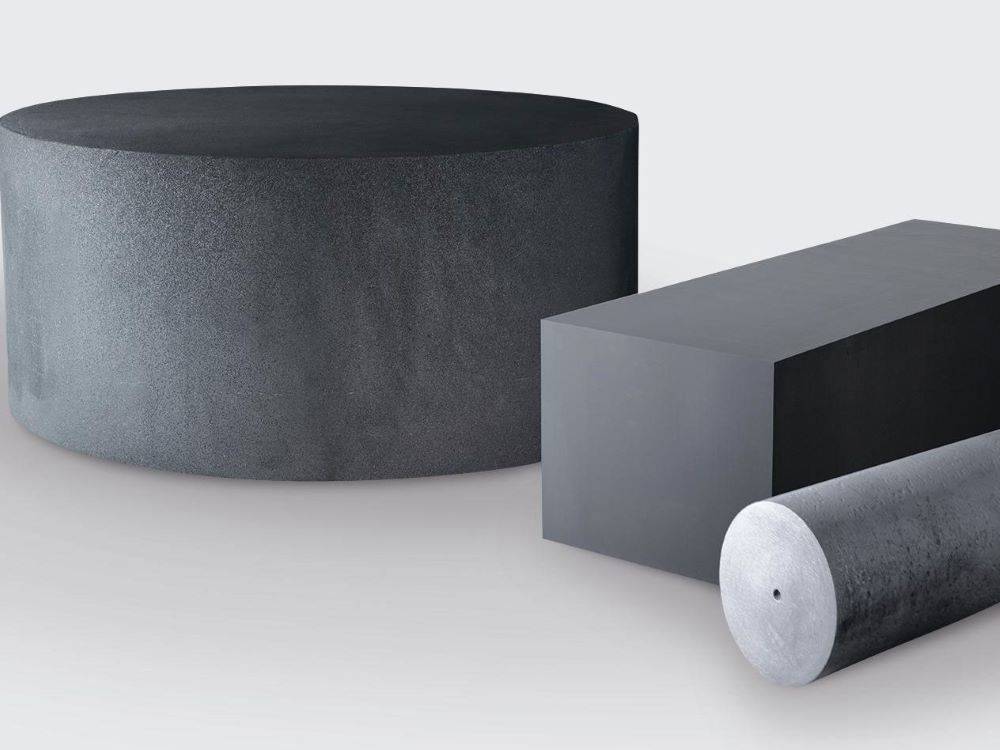

عناصر التسخين من النوع غير المعدني

تُعد عناصر التسخين من النوع غير المعدني جزءًا لا يتجزأ من مختلف التطبيقات ذات درجات الحرارة العالية، خاصةً في البيئات التي قد لا تكفي فيها العناصر المعدنية التقليدية. تتميز هذه العناصر بخصائصها الفريدة التي تجعلها مناسبة لاحتياجات صناعية محددة.

أحد عناصر التسخين غير المعدنية الأكثر شيوعًا هو الجرافيت، المعروف بتكلفته المنخفضة وسهولة معالجته ومساحة إشعاعه الكبيرة. تُستخدم عناصر الجرافيت في المقام الأول لمقاومتها الممتازة للصدمات الحرارية وحقيقة أنها تعتمد على نقل الحرارة الإشعاعية. ومع ذلك، فهي متطايرة في درجات الحرارة المرتفعة وتتطلب احتياطات لمنع التفريغ الفراغي. مقاومة الجرافيت لدرجات الحرارة المرتفعة والتمدد الحراري الصغير ومقاومة الصدمات الحرارية القوية تجعله خيارًا مفضلًا للتطبيقات التي تتطلب قوة ميكانيكية في درجات الحرارة المرتفعة. وتجدر الإشارة إلى أن قوته الميكانيكية تتحسن مع ارتفاع درجة الحرارة، حيث تبلغ ذروتها حوالي 1700 درجة مئوية، متجاوزةً بذلك جميع الأكاسيد والمعادن.

ومن عناصر التسخين غير المعدنية البارزة الأخرى ثنائي سيليسيد الموليبدينوم (MoSi2)، وهو مركب بين فلزي يعمل كخزف حراري. ويتميز MoSi2 بكثافته المعتدلة ونقطة انصهاره العالية (2030 درجة مئوية) وتوصيله الكهربائي. وفي درجات الحرارة المرتفعة، يشكّل طبقة تخميل من ثاني أكسيد السيليكون، مما يحميه من المزيد من الأكسدة. هذه الخاصية تجعل MoSi2 مثاليًا للتطبيقات في صناعة الزجاج وتلبيد السيراميك وأفران المعالجة الحرارية وأفران نشر أشباه الموصلات.

| عنصر غير معدني | الخصائص الرئيسية | التطبيقات |

|---|---|---|

| الجرافيت | منخفض التكلفة، مساحة إشعاع كبيرة، مقاومة للصدمات الحرارية | أفران التفريغ، البيئات ذات درجات الحرارة العالية |

| MoSi2 | كثافة معتدلة، درجة انصهار عالية، توصيل كهربائي | صناعة الزجاج، تلبيد السيراميك، أفران المعالجة الحرارية |

بالإضافة إلى الجرافيت و MoSi2، تُستخدم أيضًا عناصر أخرى غير معدنية مثل الرقائق المحفورة وسبائك الكوبرونيكل في تطبيقات التسخين المتخصصة. على سبيل المثال، تُصنع عناصر الرقائق المحفورة من خلال عملية النقش الضوئي الطرحي، مما ينتج عنه أنماط مقاومة معقدة مثالية لتطبيقات التسخين الدقيقة في التشخيص الطبي والفضاء.

تلعب عناصر التسخين غير المعدنية هذه، على الرغم من أنها ليست شائعة مثل نظيراتها المعدنية، دورًا حاسمًا في ضمان التشغيل الفعال والموثوق في بيئات درجات الحرارة العالية وبيئات التفريغ. وتجعلها خصائصها وقدراتها الفريدة من نوعها لا غنى عنها في الصناعات التي لا تتوافر فيها عناصر التسخين التقليدية.

مزايا شاشات عزل التنجستن والموليبدينوم

الأداء في درجات الحرارة العالية

يبرز التنجستن والموليبدينوم كمواد رئيسية للتطبيقات ذات درجات الحرارة العالية، ويرجع ذلك في المقام الأول إلى نقاط انصهارها العالية بشكل استثنائي. لا تتحمل هذه المعادن درجات الحرارة القصوى فحسب، بل تُظهر أيضًا ثباتًا حراريًا فائقًا، مما يضمن الحد الأدنى من التشوه وفقدان الحرارة. إن خصائصها الفريدة تجعلها لا غنى عنها في البيئات التي يكون فيها الحفاظ على حرارة ثابتة أمرًا بالغ الأهمية.

في أفران التفريغ، يعمل التنجستن والموليبدينوم كحاجز حراري قوي، مما يحمي المكونات الداخلية من الحرارة الزائدة بشكل فعال. وتعد قدرتها على تقليل الحمل الحراري ميزة كبيرة، حيث تساعد في الحفاظ على درجة حرارة ثابتة داخل الفرن. وتكتسب هذه الخاصية أهمية خاصة في العمليات التي تتطلب تحكمًا دقيقًا في درجة الحرارة، مثل تشكيل المعادن وتصنيع أشباه الموصلات.

وعلاوة على ذلك، فإن استخدام التنغستن والموليبدينوم في إعدادات درجات الحرارة العالية يتجاوز مجرد مقاومة درجات الحرارة. فهذه المواد معروفة أيضًا بتوصيلها الحراري الممتاز، مما يضمن توزيعًا موحدًا للحرارة في جميع أنحاء الفرن. هذا التوزيع المتساوي أمر بالغ الأهمية لمنع البقع الساخنة، والتي يمكن أن تؤدي إلى تسخين غير متساوٍ وتلف محتمل لقطعة العمل.

وباختصار، فإن مزيج التنجستن والموليبدينوم من نقاط الانصهار العالية والاستقرار الحراري والحماية الفائقة من الحرارة يجعلها مثالية للبيئات ذات درجات الحرارة العالية، خاصةً في أفران التفريغ حيث يكون الحفاظ على بيئة حرارية متسقة ومضبوطة أمرًا بالغ الأهمية.

مقاومة التآكل والأكسدة

يُظهر كل من التنغستن والموليبدينوم مقاومة استثنائية للتآكل والأكسدة، وهو عامل حاسم في ملاءمتهما للاستخدام طويل الأجل في البيئات ذات درجات الحرارة العالية. وتُعزى هذه المقاومة إلى هياكلها الذرية الكثيفة والمكتظة بإحكام، والتي تخلق حاجزًا هائلًا ضد المواد الكيميائية. في التطبيقات العملية، هذا يعني أن هذه المواد يمكن أن تحافظ على سلامتها ووظائفها حتى في ظل الظروف القاسية، مما يضمن طول عمر وموثوقية عناصر التسخين وشاشات العزل في أفران التفريغ.

لمزيد من التوضيح لمقاومة التآكل والأكسدة، انظر الجدول المقارن التالي:

| المواد | درجة حرارة الأكسدة | مقاومة التآكل |

|---|---|---|

| التنجستن | أعلى من 500 درجة مئوية | عالية جداً |

| الموليبدينوم | فوق 400 درجة مئوية | مرتفع جداً |

| النيكل والكروم | أقل من 400 درجة مئوية | عالي |

| ألومنيوم-حديد الكروم | أقل من 400 درجة مئوية | عالية |

وغالباً ما تستخدم هذه المواد في البيئات التي تتحلل فيها المعادن الأخرى بسرعة، مما يجعلها لا غنى عنها في الصناعات التي تتطلب عمليات عالية الحرارة. ومع ذلك، من المهم ملاحظة أنه على الرغم من أن التنجستن والموليبدينوم يتمتعان بمقاومة فائقة للأكسدة، إلا أنه لا يزال يجب استخدامهما في أجواء محكومة، مثل البيئات الخاملة أو الخالية من الهواء، لمنع الأكسدة السريعة في درجات الحرارة المرتفعة. يضمن هذا الإجراء الاحترازي استمرار أداء المواد بفعالية دون المساس بسلامة الفرن أو جودة قطعة العمل.

تركيب واستخدام الحواجز الحرارية المصنوعة من التنجستن والموليبدينوم

طرق التركيب

عادةً ما يتم تركيب الحواجز العازلة للحرارة من التنجستن والموليبدينوم باستخدام تقنيات التثبيت، مما يوفر المتانة والدقة في عملية التجميع. تسمح طريقة التثبيت بتكوينين أساسيين للمفاصل:المفصل التناكبي والوصلة التثبيتيّة. في تكوين الوصلة التناكبيّة، تتم محاذاة حواف الشاشات وتثبيتها معًا، مما يخلق اتصالاً سلسًا يقلل من فقدان الحرارة. وعلى العكس من ذلك، يتضمن تكوين وصلة اللفة تداخل حواف الشاشات قبل التثبيت، مما يعزز قوة الوصلة وكفاءتها الحرارية.

وللتباعد الفعال بين الشاشات، يمكن استخدام العديد من المواد المساعدة.اللوح المموج يوفر فاصلًا مرنًا وقويًا في نفس الوقت، مما يسمح بتعديل سماكة الحاجز الحراري.شرائط شبكية على شكل حرف U توفر نهجاً أكثر تنظيماً، مما يضمن تباعداً وثباتاً موحداً. بدلاً من ذلكحلقات المباعدة لإنشاء فجوة متسقة بين الشاشات، مما يحسّن خصائص العزل للحاجز الحراري. وتساهم كل طريقة من طرق التباعد هذه في الأداء العام للشاشات العازلة للحرارة من التنجستن والموليبدينوم، مما يضمن عملها على النحو الأمثل داخل بيئة فرن التفريغ.

اعتبارات الأكسدة

عند اختيار أجزاء التنغستن والموليبدينوم للاستخدام في أفران التفريغ، من الضروري مراعاة سلوك الأكسدة. كلتا المادتين معرضتان بشدة للأكسدة السريعة في درجات الحرارة المرتفعة، وتحديدًا فوق 500 درجة مئوية للتنجستن و400 درجة مئوية للموليبدينوم. يمكن أن تؤدي هذه الأكسدة السريعة إلى تدهور كبير في المواد، مما يضر بسلامتها الهيكلية وأدائها.

وللتخفيف من هذه المخاطر، من الضروري استخدام هذه المواد في بيئات يمكن فيها التحكم في الأكسدة بشكل فعال. يتضمن ذلك عادةً التشغيل في فراغ أو في جو خامل، مثل الأرجون أو النيتروجين. في مثل هذه البيئات الخاضعة للرقابة، يتم تقليل تعرض التنغستن والموليبدينوم للأكسجين، وبالتالي منع تكوين الأكاسيد التي يمكن أن تضعف وظائفها وطول عمرها.

| المواد | عتبة درجة حرارة الأكسدة | البيئة الموصى بها |

|---|---|---|

| التنجستن | فوق 500 درجة مئوية | فراغ أو جو خامل |

| الموليبدينوم | فوق 400 درجة مئوية | التفريغ أو الجو الخامل |

إن ضمان استخدام أجزاء التنجستن والموليبدينوم في ظل هذه الظروف لا يحافظ على خصائصها الميكانيكية فحسب، بل يحافظ أيضًا على كفاءة وموثوقية فرن التفريغ. يعد هذا النهج الاستباقي لإدارة الأكسدة جانبًا رئيسيًا لتحسين أداء وعمر عناصر التسخين وشاشات العزل في التطبيقات ذات درجات الحرارة العالية.

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن التلدين بالتفريغ الهوائي

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

المقالات ذات الصلة

- كيف يتفوق الذوبان بالحث الفراغي على الطرق التقليدية في إنتاج السبائك المتقدمة

- فن الغياب: لماذا تتطلب المواد المتقدمة أفران التفريغ

- سيمفونية الصمت: الموليبدينوم وهندسة منطقة التسخين بالفراغ

- فرن تفريغ الموليبدينوم: التلبيد بدرجة حرارة عالية والتطبيقات المتقدمة

- وصل فرنك إلى درجة الحرارة المناسبة. فلماذا تفشل أجزاؤك؟