التطور التاريخي لتكنولوجيا الطلاء بالتفريغ

التحديات المبكرة وتكنولوجيا الترسيب الكيميائي بالبخار

خطت تقنية الطلاء بالتفريغ أولى خطواتها المهمة في ستينيات القرن الماضي مع ظهور تقنية الترسيب الكيميائي للبخار (CVD). وعلى الرغم من أن هذه التقنية الرائدة كانت ثورية في ذلك الوقت، إلا أنها لم تخلو من التحديات. وكانت إحدى أهم العقبات التي واجهتها هي الحاجة إلى درجات حرارة عالية، مما حد من أنواع الركائز التي يمكن طلاؤها بفعالية. كما أن المتطلبات الحرارية العالية لعمليات التفريغ القابل للقطع CVD تعني أن المواد ذات الثبات الحراري العالي فقط هي التي يمكنها تحمل ظروف الترسيب، مما يضيق بشكل كبير مجال التطبيقات المحتملة.

وعلاوة على ذلك، كانت تقنية التفريغ القابل للتصوير المقطعي الذاتي في وقت مبكر مقيدة بمحدودية تنوع الطلاءات التي يمكن أن تنتجها. ويعني تعقيد وخصوصية التفاعلات الكيميائية التي تنطوي عليها تقنية التفريغ القابل للقسري على البوليمرات أن عددًا قليلاً فقط من المواد يمكن ترسيبها بشكل موثوق، مما يحد من فائدتها. وشكلت هذه القيود تحديات كبيرة أمام تطوير تقنية الطلاء بالتفريغ واعتمادها على نطاق واسع، مما استلزم البحث عن طرق بديلة يمكنها التغلب على هذه العوائق.

وفي العقود اللاحقة، مهدت هذه التحديات المبكرة الطريق أمام تطوير تقنيات طلاء أكثر تنوعًا وكفاءة، مثل الترسيب الفيزيائي للبخار (PVD)، التي ظهرت في السبعينيات وقدمت حلاً أكثر قابلية للتكيف وصديقًا للبيئة.

ظهور تقنية ترسيب البخار الفيزيائي

بحلول سبعينيات القرن العشرين، شهد مشهد تكنولوجيا الطلاء بالتفريغ تحولاً كبيراً مع ظهور تقنية الترسيب الفيزيائي للبخار (PVD). لم تعالج هذه الطريقة الجديدة بعض المخاوف البيئية المرتبطة بسابقتها، الترسيب الكيميائي للبخار (CVD) فحسب، بل قدمت أيضًا عددًا لا يحصى من الخصائص السطحية المتنوعة التي لم يكن من الممكن تحقيقها في السابق. وتميز التحول من الترسيب بالتقنية CVD إلى الترسيب بالتقنية البولي فينيل فوسفات بتخفيض درجات الحرارة التشغيلية وتوسيع نطاق الطلاءات التي يمكن تطبيقها، وبالتالي توسيع نطاق تطبيقاتها في مختلف الصناعات.

وكانت الفوائد البيئية للتفريد بالتقنية الفائقة بالتقنية الفائقة جديرة بالملاحظة بشكل خاص. وخلافًا للتقنية CVD، التي غالبًا ما تتطلب درجات حرارة عالية ومواد كيميائية خطرة محتملة، فإن تقنية الطباعة بالبطاريات الكهروضوئية المتطايرة تعمل في ظروف أكثر تحكمًا، مما يؤدي إلى انخفاض استهلاك الطاقة وانخفاض الانبعاثات. هذه الملاءمة البيئية، إلى جانب قدرتها على إنتاج طلاءات ذات صلابة فائقة ومقاومة للتآكل والحماية من التآكل، سرعان ما حظيت باهتمام الباحثين والصناعيين على حد سواء.

ويمكن أن يُعزى التطور السريع لتقنية PVD خلال هذه الفترة إلى قدرتها على التكيف والتحسينات الكبيرة التي أدخلتها على جودة الطلاء ومتانته. بدأت الصناعات بدءًا من صناعة السيارات إلى صناعة الطيران في اعتماد تقنية PVD لقدرتها على تحسين أداء الأدوات والمكونات، مما أدى إلى زيادة الكفاءة وإطالة عمر المنتج. وقد أدى هذا التبني الواسع النطاق إلى تعزيز التقدم في تقنيات الطلاء بالبطاريات الكهروضوئية الفسفورية PVD، مما دفع بهذه التقنية إلى الأمام ورسخ مكانتها في مجال العمليات الصناعية الحديثة.

الوضع الحالي والتحديات

التطور غير المتوازن

على الرغم من الاعتماد الواسع النطاق لتقنية الطلاء بالتفريغ الفراغي لأغراض التزيين، لا يزال تطبيق هذه الطلاءات في تصنيع القوالب الصناعية محفوفًا بالتحديات. وتكمن العقبة الأساسية في متطلبات الالتصاق الصارمة التي تتطلبها القوالب الصناعية، والتي تستلزم وجود رابطة أكثر قوة ومتانة بين الطلاء والركيزة. لا يمكن تلبية هذا الطلب المتزايد بسهولة من خلال تقنيات الطلاء الحالية، والتي غالبًا ما تعطي الأولوية للمظهر الجمالي على المتانة الوظيفية.

وعلاوة على ذلك، فإن عدم وجود تقنيات معالجة شاملة مصممة خصيصًا لطلاء القوالب الصناعية يزيد من تفاقم هذه التحديات. على عكس الطلاءات الزخرفية، التي يمكن أن تكون أقل صرامة في طرق التطبيق، تتطلب طلاءات القوالب الصناعية عمليات دقيقة ومضبوطة لضمان الأداء الأمثل وطول العمر. وقد أدى هذا التباين في التطور التكنولوجي إلى نمو غير متوازن في صناعة الطلاء بالتفريغ، حيث لم تنعكس التطورات في الطلاءات الزخرفية بشكل كافٍ في التطبيقات الصناعية.

ولمعالجة هذه المشكلات، هناك حاجة ملحة لتطوير تقنيات ومنهجيات متخصصة يمكنها تلبية المتطلبات الفريدة لطلاء القوالب الصناعية. ولا يشمل ذلك تحسين خصائص التصاق الطلاءات فحسب، بل يشمل أيضًا تحسين سلسلة العمليات بأكملها، بدءًا من المعالجة المسبقة وحتى مراقبة الجودة بعد التطبيق. من خلال التركيز على هذه المجالات، يمكن للصناعة سد الفجوة بين الطلاءات الزخرفية والصناعية، مما يعزز مسار تطوير أكثر توازناً وشمولاً.

التفاوتات التقنية

في مجال تكنولوجيا الطلاء بالتفريغ، لا سيما في سياق الترسيب الفيزيائي للبخار (PVD)، غالبًا ما تجد القدرات التقنية المحلية نفسها متخلفة عن المعايير الدولية. وهذا التفاوت لا يتعلق فقط بتطور المعدات بل يشمل أيضًا مجموعة واسعة من العوامل، بما في ذلك تحسين العملية والتقدم في علوم المواد ومنهجيات مراقبة الجودة.

لسد هذه الفجوة، هناك حاجة ملحة للصناعة المحلية ليس فقط لإدخال معدات متطورة ولكن أيضًا لاستيعاب ودمج التقنيات المتطورة. وينطوي ذلك على نهج متعدد الأوجه، بما في ذلك:

- تحديث المعدات: الاستثمار في أحدث غرف تفريغ الهواء وإمدادات الطاقة وأنظمة إدخال الغاز القادرة على التعامل مع عمليات التفريغ بالانبعاثات البفديوية الدقيقة المعقدة.

- الاستيعاب التكنولوجي: الانخراط في البحث والتطوير التعاوني مع الشركاء الدوليين لفهم وتنفيذ أفضل الممارسات في تقنية PVD.

- تحسين العمليات: تنقيح العمليات الحالية لضمان توحيد جودة الطلاء، ومعالجة قضايا مثل الالتصاق واتساق الطبقات.

| الجانب | الوضع المحلي | المعايير الدولية |

|---|---|---|

| المعدات | أساسية أو قديمة | متقدمة ودقيقة للغاية |

| التحكم في العمليات | يدوي أو شبه آلي | مؤتمتة بالكامل مع دعم الذكاء الاصطناعي |

| علم المواد | تركيز بحثي محدود | البحث والابتكار على نطاق واسع |

| مراقبة الجودة | طرق مخصصة | مراقبة الجودة المالية المنهجية والصارمة |

إن الرحلة نحو التكافؤ لا تنطوي فقط على اكتساب التكنولوجيا ولكن أيضًا تطوير نظام بيئي قوي يدعم الابتكار والتحسين المستمر. هذا النهج الشامل ضروري للارتقاء بالقدرات المحلية وضمان قدرتها على المنافسة على نطاق عالمي.

المفاهيم والخصائص الأساسية للطلاء بالطباعة بالرقائق الكهروضوئية

الطرق والتقنيات

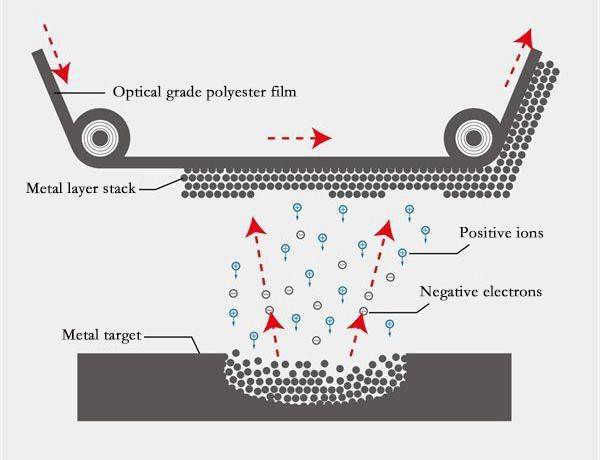

يشمل الترسيب الفيزيائي للبخار الفيزيائي (PVD) عدة طرق متقدمة، لكل منها خصائص وتطبيقات فريدة. وهناك طريقتان بارزتان ضمن الترسيب الفيزيائي بالتقنية الفيزيائية بالترسيب الفيزيائي بالتقنية الفيزيائية هما الطلاء متعدد القوس والطلاء بالرش المغنطروني.

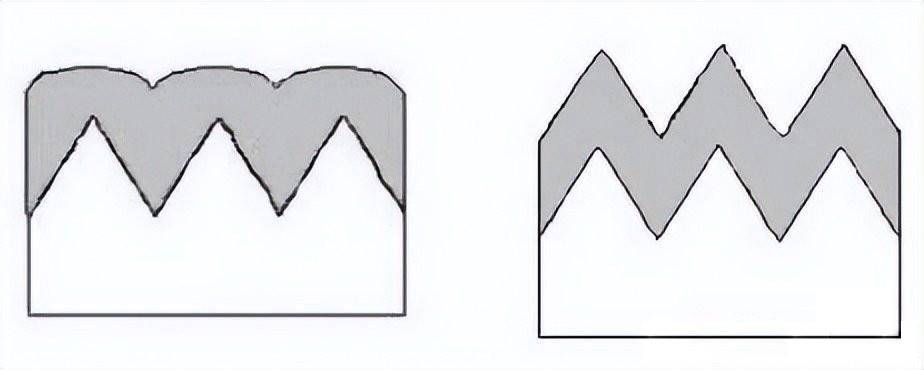

ينطوي الطلاء متعدد القوس على تبخير المادة المستهدفة باستخدام قوس كهربائي يؤين المادة ويدفعها نحو الركيزة. وتُعرف هذه الطريقة بمعدلات ترسيبها العالية وقدرتها على طلاء الأشكال الهندسية المعقدة. ومع ذلك، يمكن أن تعاني من مشاكل مثل تلوث الجسيمات وسمك الطلاء غير المنتظم.

ومن ناحية أخرى، يستخدم الرش المغنطروني المغنطروني مجالاً مغناطيسيًا لتعزيز تأين الذرات المستهدفة التي يتم تسريعها بعد ذلك نحو الركيزة. توفر هذه التقنية تحكماً أفضل في خصائص الطلاء، بما في ذلك الكثافة والتوحيد، مما يجعلها مثالية للتطبيقات التي تتطلب طلاءات دقيقة. وعلى الرغم من هذه المزايا، يمكن أن يكون الطلاء بالرش المغنطروني أبطأ وأكثر استهلاكاً للطاقة مقارنة بالطلاء متعدد القوس.

| الطريقة | المزايا | العيوب |

|---|---|---|

| الطلاء متعدد الأقواس | معدلات ترسيب عالية، مناسبة للأشكال الهندسية المعقدة | تلوث الجسيمات، سماكة طلاء غير موحدة |

| الاخرق المغنطروني | تحكم ممتاز في خصائص الطلاء والكثافة العالية والتجانس | عملية أبطأ، استهلاك طاقة أعلى |

يعد فهم هذه الطرق وإيجابياتها وسلبياتها أمرًا بالغ الأهمية لاختيار تقنية PVD الأكثر ملاءمة لتطبيقات صناعية محددة.

الجمع بين التقنيات

يمثل دمج التقنيات متعددة الأقواس والتقنيات المغنطرونية تقدماً كبيراً في مجال الطلاء بالتفريغ الهوائي. وهذا الدمج ليس مجرد مجموع أجزائه بل هو نهج تآزري يزيد من فوائد كلتا التقنيتين، مما يضمن إنتاج طلاءات مستقرة وعالية الجودة.

ويكمل الطلاء متعدد الأقواس، المعروف بمعدلات ترسيبه العالية وقدرته على إنتاج طلاءات كثيفة، الطلاء المغنطروني الذي يتفوق في إنتاج طلاءات موحدة ومطابقة مع الحد الأدنى من تسخين الركيزة. من خلال الجمع بين هذه الطرق، يمكن للمصنعين تحقيق التوازن بين سرعة الترسيب وتوحيد الطلاء، وهو أمر بالغ الأهمية للتطبيقات التي تتطلب الكفاءة والدقة على حد سواء.

علاوة على ذلك، يسمح تهجين هذه التقنيات بتحسين خصائص الطلاء. على سبيل المثال، يمكن أن يؤدي دمج الأيونات متعددة القوس في عملية الرش المغنطروني إلى تعزيز التصاق الطلاء وصلابته، مما يعالج التحديات الشائعة في طلاء القوالب الصناعية حيث يكون الالتصاق والمتانة العالية أمرًا بالغ الأهمية.

ويفتح هذا التكامل أيضًا آفاقًا جديدة لاختيار المواد والتحكم في العملية. من خلال الاستفادة من نقاط القوة في كلتا التقنيتين، من الممكن ترسيب مجموعة واسعة من المواد ذات الخصائص المخصصة، بدءًا من الطلاءات الصلبة المقاومة للتآكل إلى الهياكل متعددة الطبقات الأكثر تعقيدًا. والنتيجة هي حل طلاء أكثر تنوعًا وقوة يلبي المتطلبات المتنوعة لمختلف التطبيقات الصناعية.

وباختصار، فإن الجمع بين تقنيات القوس المتعدد والمغنترون المغناطيسي لا يعزز جودة الطلاء واستقراره فحسب، بل يوسع أيضًا نطاق خصائص المواد التي يمكن تحقيقها وكفاءة العملية. ويعد هذا التقدم محورياً في دفع حدود ما يمكن أن تحققه تكنولوجيا الطلاء بالتفريغ، مما يجعلها حجر الزاوية في تطور الطلاء الصناعي.

معدات وعمليات الطلاء الحديثة

المكونات والأنظمة

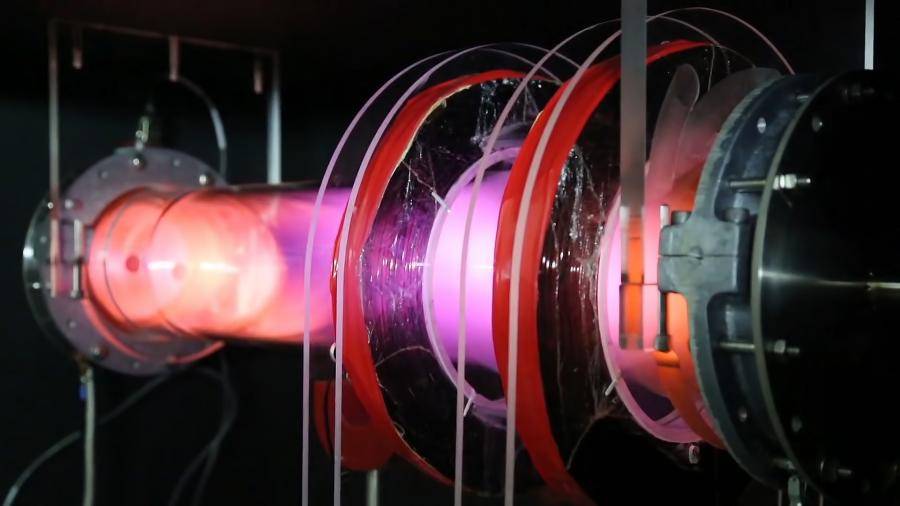

إن معدات الطلاء الحديثة عبارة عن مجموعة متطورة من المكونات الأساسية، يلعب كل منها دورًا حاسمًا في عملية الترسيب بالتفريغ. ويقع في قلب هذا النظامحجرة التفريغوهي عبارة عن بيئة محكمة الغلق تعزل الركيزة عن الظروف الجوية، مما يضمن سطحًا نقيًا للطلاء. وعادةً ما يتم تصنيع غرفة التفريغ من مواد مثل الفولاذ المقاوم للصدأ، والمعروف بمتانته ومقاومته للتآكل.

لتحقيق مستويات التفريغ اللازمة,أجزاء الحصول على الفراغ يتم استخدامها. وتشمل هذه الأجزاء مضخات التفريغ، مثل مضخات الريشة الدوارة والمضخات الجزيئية التوربينية، والتي تعمل جنبًا إلى جنب لتقليل ضغط الغرفة إلى المستويات المنخفضة للغاية المطلوبة لعمليات التفريغ بالطباعة بالطباعة بالطباعة الفسفورية الببتكر. إن كفاءة هذه المضخات أمر بالغ الأهمية، حيث إنها تؤثر بشكل مباشر على جودة الطلاء وتوحيده.

وتعتبر إمدادات الطاقة مكونًا آخر بالغ الأهمية، حيث توفر الطاقة الكهربائية اللازمة لتبخير مادة الطلاء. وغالبًا ما تستخدم الأنظمة الحديثةإمدادات الطاقة ذات التردد المتوسط أوتقنية النبضالتي توفر تحكمًا دقيقًا في عملية الترسيب، مما يؤدي إلى طلاءات عالية الجودة. تساعد إمدادات الطاقة المتقدمة هذه على التخفيف من مشاكل مثل الانحناء والترسيب غير المنتظم، وهي تحديات شائعة في إعدادات PVD التقليدية.

وأخيرًا، فإنأنظمة إدخال غاز المعالجة جزء لا يتجزأ من العملية. حيث تقوم هذه الأنظمة بإدخال الغازات التفاعلية في غرفة التفريغ، مما يتيح تشكيل طلاءات معقدة ذات خصائص مصممة خصيصًا. ويسمح التحكم الدقيق في معدلات تدفق الغاز وتكوينه بإنشاء طلاءات ذات خصائص ميكانيكية وكيميائية وبصرية محددة، مما يعزز من تنوع هذه التقنية وقابليتها للتطبيق.

وباختصار، فإن معدات الطلاء الحديثة عبارة عن تفاعل معقد بين غرف التفريغ وأجزاء الحصول على التفريغ وإمدادات الطاقة وأنظمة إدخال غاز المعالجة، حيث يساهم كل منها في دقة وجودة عملية الطلاء بالطباعة بالانبعاث الفوتوفلوري.

التقنيات المتقدمة

في مجال تكنولوجيا الطلاء بالتفريغ، ظهرت العديد من التقنيات المتقدمة، مما أدى إلى تحسين جودة الطلاء وقابليته للتطبيق بشكل كبير. وتتمثل إحدى هذه التقنيات في استخدامالمجالات المغناطيسية غير المتوازنة. وتسمح هذه المجالات بتحكم أكثر دقة في عملية الترسيب، مما يتيح إنشاء طلاءات ذات تجانس والتصاق فائقين. وهذا مفيد بشكل خاص في التطبيقات الصناعية حيث تكون متانة الطلاء وأدائه أمرًا بالغ الأهمية.

وثمة تقدم محوري آخر يتمثل في إدخالإمدادات الطاقة متوسطة التردد. وعلى عكس إمدادات الطاقة التقليدية، توفر أنظمة التردد المتوسط هذه استقرارًا وكفاءة أكبر. فهي تسهل ترسيب طلاءات أكثر سمكًا وقوة دون المساس بسلامة المواد الأساسية. وهذا الابتكار مفيد بشكل خاص في الصناعات التي تتطلب طلاءات عالية الأداء للقوالب والأدوات.

بالإضافة إلى ذلكتقنية النبض أحدثت ثورة في عملية الطلاء. فمن خلال توصيل الطاقة على دفعات قصيرة ومضبوطة، تقلل تقنية النبضات من الإجهاد الحراري على الركيزة، مما يمنع الالتواء والتدهور. هذه الطريقة مفيدة بشكل خاص للمواد الحساسة أو تلك التي تتطلب معالجات سطحية معقدة. كما يضمن التوصيل الدقيق للطاقة أيضًا أن يلتصق الطلاء بفعالية أكبر، مما يؤدي إلى نتائج أطول أمدًا وأكثر موثوقية.

تساهم هذه التقنيات المتقدمة مجتمعة في تطور تكنولوجيا الطلاء بالتفريغ، مما يجعلها أكثر تنوعًا وفعالية في مختلف التطبيقات الصناعية. لا يؤدي دمج المجالات المغناطيسية غير المتوازنة وإمدادات الطاقة ذات التردد المتوسط وتقنية النبضات إلى تحسين جودة الطلاءات فحسب، بل يوسع أيضًا من إمكانية تطبيقها، مما يلبي المتطلبات المتزايدة الصرامة للصناعات الحديثة.

التطبيق ومراقبة الجودة في تقنية PVD للقوالب

المعالجة المسبقة وعمليات الطلاء

تُعد طرق المعالجة المسبقة خطوات حاسمة في إعداد الأسطح للطلاء بالترسيب الفيزيائي للبخار (PVD). تشمل هذه الطرق التنظيف بالبخار بدرجة حرارة عالية، والتي تزيل الملوثات بفعالية وتضمن الحصول على ركيزة نظيفة. يُعد السفع الرملي تقنية حيوية أخرى، حيث يوفر سطحًا خشنًا يعزز التصاق الطلاء. وتعتمد عملية الطلاء بالطبقة الخارجية بالطباعة بالانبعاثات البفديّة نفسها اعتمادًا كبيرًا على التحكم الدقيق في درجة الحرارة والتسخين المنتظم لتحقيق أفضل النتائج.

ويعد التسخين المنتظم أمرًا ضروريًا لأنه يضمن تسخين الركيزة بشكل متساوٍ، مما يسمح بدوره بترسيب موحد لمادة الطلاء. كما أن التحكم في درجة الحرارة مهم بنفس القدر، حيث يمكن أن تؤدي الانحرافات إلى عدم الاتساق في سمك الطلاء وجودته. وغالبًا ما يتم استخدام تقنيات متقدمة مثل إمدادات الطاقة ذات التردد المتوسط وتقنية النبض للحفاظ على ظروف تسخين مستقرة ومتسقة، وبالتالي تحسين الجودة الإجمالية للطلاء بالطبقة الخارجية بالطباعة بالانبعاثات البفديوية.

تُعد عمليات المعالجة المسبقة والطلاء هذه جزءًا لا يتجزأ من نجاح تطبيقات الطلاء بالطباعة بالرقائق الفسفورية البفديّة في القوالب الصناعية. فهي لا تحسن من متانة القوالب وأدائها فحسب، بل تطيل أيضًا من عمرها التشغيلي، مما يجعلها لا غنى عنها في بيئات التصنيع عالية الدقة.

تدابير مراقبة الجودة

تُعد مراقبة جودة الوظيفة (FQC) جانبًا مهمًا لضمان موثوقية وأداء القوالب المطلية. وتشمل هذه العملية العديد من عمليات الفحص الدقيق لضمان استيفاء الطلاء للمعايير المطلوبة.

إحدى الطرق الرئيسية في مراقبة الجودة الوظيفية هيفحص المظهر. يتضمن هذا الفحص البصري الشامل لاكتشاف أي عيوب سطحية مثل الخدوش أو الحفر أو تغير اللون. يمكن أن تؤثر هذه العيوب بشكل كبير على وظيفة القالب وعمره الافتراضي، مما يجعل هذه الخطوة لا غنى عنها.

طريقة رئيسية أخرى هيفحص عمق الطبقة. تقيس هذه التقنية سُمك طبقات الطلاء للتأكد من التزامها بالمعايير المحددة. يتم استخدام أدوات مختلفة، مثل أجهزة قياس الملامح والمجاهر الإلكترونية الماسحة لتحديد عمق وتوحيد الطلاء بدقة.

يتم استخدامفحص الالتصاق أمر بالغ الأهمية أيضًا. تقوم هذه العملية بتقييم قوة الترابط بين الطلاء وركيزة القالب. تشمل الطرق الشائعة اختبارات الخدش واختبارات السحب واختبارات القطع المتقاطع. تساعد هذه الاختبارات على تحديد أي مشاكل محتملة في التفكيك أو التقشير مما يضمن متانة الطلاء وفعاليته.

من خلال دمج طرق مراقبة الجودة العالية، يمكن للمصنعين التأكد من أن القوالب المطلية لا تلبي معايير الصناعة فحسب، بل تتجاوزها، مما يوفر أدوات موثوقة وعالية الأداء لمختلف التطبيقات الصناعية.

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- بوتقة وقارب تبخير بالنحاس الخالي من الأكسجين لطلاء التبخير بالحزمة الإلكترونية