في جميع الحالات تقريبًا، لا. التلدين هو عملية معالجة حرارية مصممة خصيصًا للقيام بالعكس: فهو يلين المادة، ويقلل من صلابتها، ويزيد من قابليتها للطرق. هذه العملية تجعل المادة أسهل في العمل بها لخطوات التصنيع اللاحقة.

الغرض من التلدين ليس تقوية المادة، بل جعلها أكثر قابلية للتشغيل واستقرارًا. من خلال تليين المعدن وتخفيف الضغوط الداخلية، يهيئ التلدين المادة لعمليات مثل التشكيل أو التشغيل الآلي أو اللحام حيث قد تفشل مادة أكثر صلابة وهشاشة.

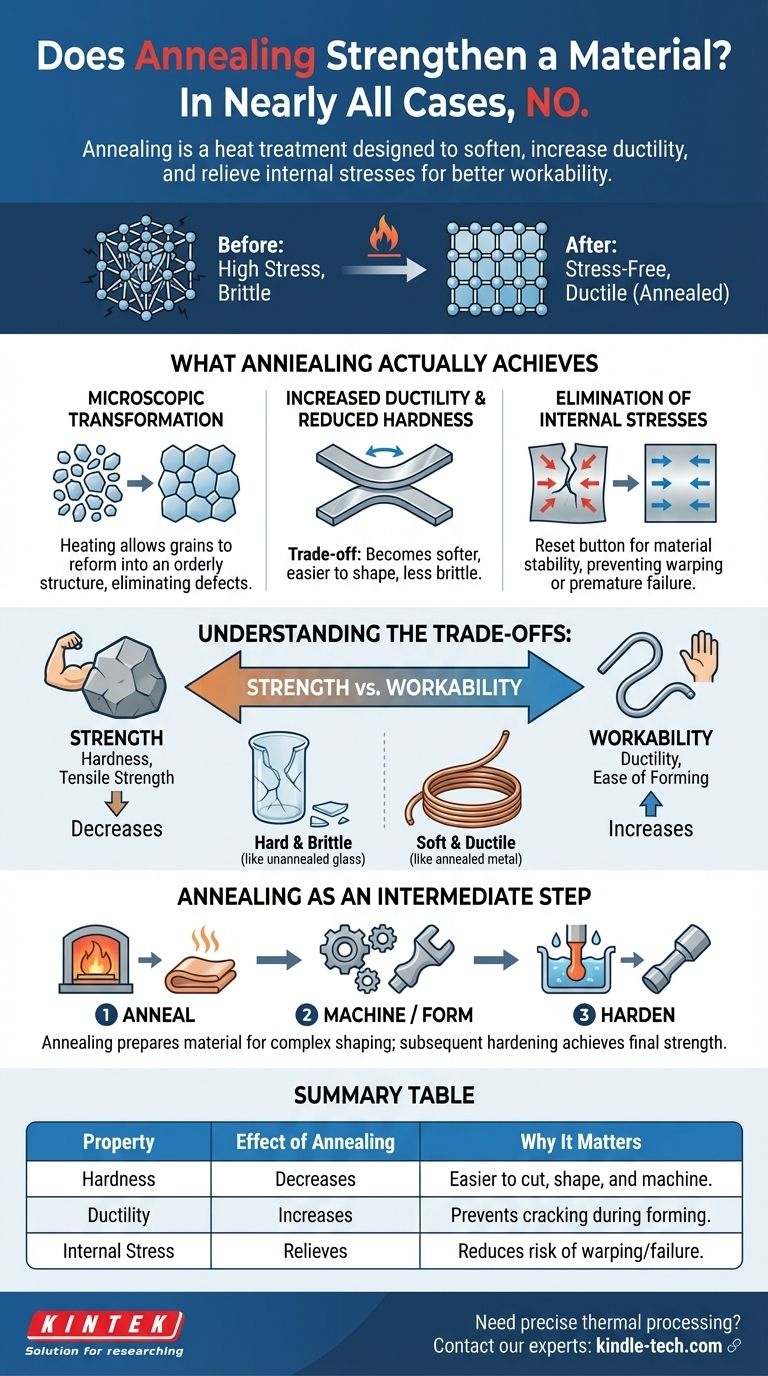

ما الذي يحققه التلدين بالفعل

التلدين هو عملية دقيقة لتسخين مادة فوق درجة حرارة إعادة التبلور، والاحتفاظ بها هناك، ثم تبريدها ببطء شديد. هذه الدورة المتحكم بها تغير بشكل أساسي البنية الداخلية للمادة نحو الأفضل.

التحول المجهري

على المستوى المجهري، تتكون المواد من هياكل بلورية تسمى الحبيبات. عمليات مثل العمل البارد أو اللحام تشوه وتجهد هذه الحبيبات، مما يخلق بنية داخلية فوضوية وعالية الإجهاد.

يوفر تسخين المادة أثناء التلدين الطاقة اللازمة لإعادة تشكيل هذه الحبيبات. تسمح عملية التبريد البطيء لها بالنمو بطريقة أكثر انتظامًا وترتيبًا، مما يزيل العيوب والضغوط المحبوسة بداخلها.

زيادة المطيلية وتقليل الصلابة

النتيجة الأكثر وضوحًا للتلدين هي المفاضلة بين الصلابة والمطيلية.

المطيلية هي قدرة المادة على التمدد أو الانحناء أو التشكيل دون أن تنكسر. يسمح الهيكل الحبيبي الأكثر انتظامًا للحبيبات بالانزلاق فوق بعضها البعض بسهولة أكبر، مما يجعل المادة أكثر مطيلية بشكل ملحوظ وأقل هشاشة.

يؤدي هذا مباشرة إلى تقليل الصلابة. تصبح المادة أكثر ليونة وأسهل في القطع أو الضغط أو التشغيل الآلي.

إزالة الضغوط الداخلية

الضغوط الداخلية هي قوى محبوسة داخل المادة، وغالبًا ما تكون متبقية من عمليات التصنيع. هذه الضغوط غير مرئية ولكنها خطيرة، حيث يمكن أن تؤدي إلى التواء غير متوقع أو تشقق أو فشل مبكر بمرور الوقت.

يوفر التلدين "إعادة ضبط" للمادة. تسمح الحرارة للذرات بإعادة الترتيب إلى حالة طاقة أقل وخالية من الإجهاد، مما يحسن بشكل كبير استقرار المادة وموثوقيتها.

فهم المفاضلات

ينبع الارتباك الأساسي حول التلدين من عدم إدراك المفاضلة الأساسية بين القوة وقابلية التشغيل. في علم المواد، نادرًا ما تحصل على شيء مجانًا.

تعريف "القوة" مقابل "قابلية التشغيل"

بينما نستخدم غالبًا "القوة" كمصطلح واحد، يمكن أن يشير إلى خصائص مختلفة مثل قوة الشد (مقاومة التمزق) أو الصلابة (مقاومة الانبعاج). يقلل التلدين عمومًا من كليهما.

قابلية التشغيل، من ناحية أخرى، هي السهولة التي يمكن بها تشكيل المادة إلى الشكل المطلوب. المادة الصلبة والقوية غالبًا ما تكون هشة وذات قابلية تشغيل ضعيفة - سوف تتشقق قبل أن تنثني.

لماذا قد ترغب في مادة أكثر ليونة

تخيل محاولة ثني قطعة من الزجاج مقابل قطعة من سلك نحاسي ناعم. الزجاج (صلب وهش) يتكسر، بينما النحاس (ناعم ومطيل) ينثني بسهولة.

يجعل التلدين الفولاذ والمعادن الأخرى تتصرف مثل هذا السلك النحاسي. هذا ضروري لتصنيع الأجزاء المعقدة، وسحب الأسلاك، وختم ألواح هياكل السيارات، أو تشغيل المكونات الدقيقة.

التلدين كخطوة وسيطة

الأهم من ذلك، أن التلدين غالبًا ما لا يكون الخطوة النهائية. قد تبدو عملية التصنيع النموذجية كما يلي:

- تلدين المادة الخام لجعلها ناعمة وقابلة للتشغيل.

- تشغيل أو تشكيل المادة الناعمة إلى شكلها النهائي.

- تقسية الجزء النهائي باستخدام معالجة حرارية مختلفة (مثل التبريد والتلطيف) لتحقيق القوة النهائية المطلوبة.

كيفية تطبيق هذا على هدفك

يعتمد اختيار المعالجة الحرارية الصحيحة كليًا على هدفك للمادة في تلك المرحلة المحددة من الإنتاج.

- إذا كان تركيزك الأساسي على قابلية التصنيع: التلدين هو العملية الصحيحة لجعل المادة أسهل في التشكيل أو التشغيل الآلي أو التكوين دون فشل.

- إذا كان تركيزك الأساسي على الاستقرار: استخدم التلدين بعد عمليات مثل اللحام أو التشغيل الآلي الثقيل لتخفيف الضغوط الداخلية ومنع التشوه أو التشقق المستقبلي.

- إذا كان تركيزك الأساسي على القوة والصلابة النهائية: التلدين هو الخطوة التحضيرية، وليس الحل. ستحتاج إلى عملية تقسية لاحقة لتحقيق هذه الخصائص.

فهم التلدين يدور حول إدراك أن التحكم الحقيقي في المواد يكمن في إعدادها لغرضها، وليس فقط تعظيم خاصية واحدة.

جدول الملخص:

| الخاصية | تأثير التلدين | لماذا يهم |

|---|---|---|

| الصلابة | تقل | يجعل المادة أسهل في القطع والتشكيل والتشغيل الآلي. |

| المطيلية | تزيد | يمنع التشقق أثناء عمليات الثني أو التشكيل. |

| الإجهاد الداخلي | يخفف | يقلل من خطر التواء أو فشل المنتج النهائي. |

هل تحتاج إلى معالجة حرارية دقيقة لعملك المختبري؟

التلدين هو مجرد خطوة حاسمة واحدة في إعداد المواد. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية اللازمة لعمليات المعالجة الحرارية الدقيقة، مما يساعدك على تحقيق خصائص المواد المثلى للبحث والتطوير.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز قدرات مختبرك وضمان أداء المواد الخاصة بك على النحو المطلوب.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن البوتقة بدرجة حرارة 1200 درجة مئوية للمختبر

- فرن أنبوبي معملي متعدد المناطق

- فرن الجرافيت بالفراغ لمواد القطب السالب فرن الجرافيت

يسأل الناس أيضًا

- في أي درجة حرارة يتبخر التيتانيوم؟ إطلاق العنان لمقاومته الفائقة للحرارة لتطبيقات الفضاء الجوي

- ما هي مراحل التلبيد؟ دليل لإتقان عملية التحول من المسحوق إلى القطعة النهائية

- ما هي تقنية الرش (Sputtering)؟ دليل لترسيب الأغشية الرقيقة بدقة

- ما هو عامل التأثير لمجلة تقدم علم المساحيق؟ تحليل وسياق لعام 2022

- ما هي آلة الرش (Sputtering Machine)؟ دليل لترسيب الأغشية الرقيقة عالية الجودة