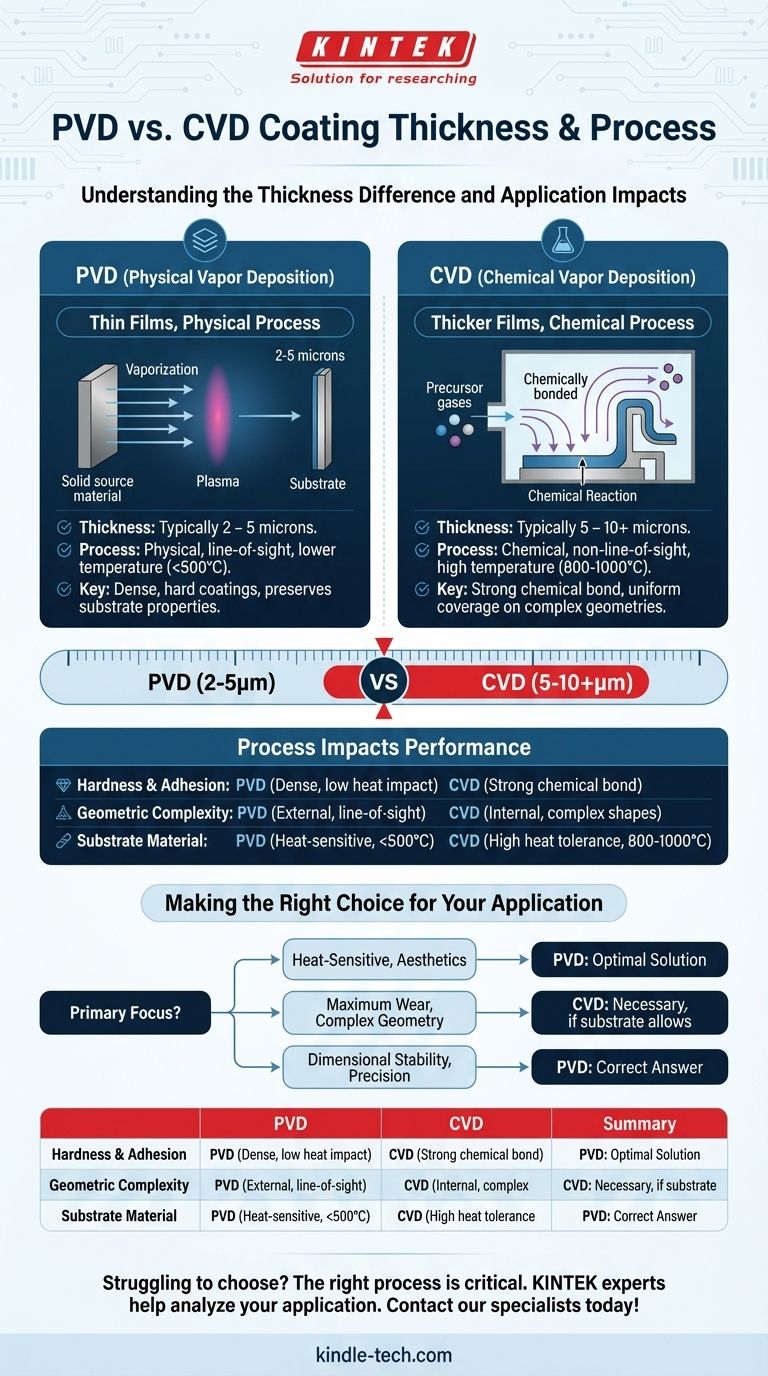

كقاعدة عامة، تكون طبقات الترسيب الفيزيائي للبخار (PVD) أرق من طبقات الترسيب الكيميائي للبخار (CVD). تتراوح سماكة طبقات PVD عادةً بين 2 و 5 ميكرون، بينما تكون طبقات CVD أكثر سمكًا بكثير، وتتراوح عادةً بين 5 و 10 ميكرون أو أكثر.

الفرق في السماكة ليس اختيارًا عشوائيًا؛ بل هو نتيجة مباشرة للعملية الأساسية المستخدمة لإنشاء الطلاء. تقوم PVD بترسيب طبقة رقيقة فيزيائيًا، بينما تقوم CVD بتنمية طبقة أكثر سمكًا كيميائيًا، وهذا التمييز هو المفتاح لفهم العملية المناسبة لتطبيقك.

الفرق الجوهري: العملية تملي الخصائص

سماكة الطلاء هي نتيجة مباشرة لطريقة ترسيبه. PVD و CVD عمليتان مختلفتان تمامًا على المستوى الجزيئي، مما يفسر التباين في سمكهما وأدائهما وحالات الاستخدام المثالية.

كيف تعمل PVD: الترسيب الفيزيائي

PVD هي عملية فيزيائية، خطية الرؤية. في غرفة مفرغة، يتم تبخير مادة مصدر صلبة إلى بلازما من الذرات أو الجزيئات. ثم تنتقل هذه الجسيمات في خط مستقيم وتتكثف على سطح الركيزة، مكونة طبقة رقيقة وكثيفة طبقة تلو الأخرى.

السمة الرئيسية هنا هي درجة حرارة العملية المنخفضة. نظرًا لأنها لا تعتمد على الحرارة العالية لبدء التفاعل، يمكن استخدام PVD على مجموعة واسعة من المواد، بما في ذلك تلك الحساسة للحرارة.

كيف تعمل CVD: التفاعل الكيميائي

CVD هي عملية كيميائية. يتم إدخال الغازات الأولية إلى غرفة حيث تتفاعل على سطح ركيزة ساخنة. هذا التفاعل الكيميائي "ينمو" مادة جديدة مباشرة على الجزء، مكونًا طلاءً مرتبطًا كيميائيًا بالسطح.

هذه الطريقة لا تقتصر على خط الرؤية، مما يسمح للغازات بالتدفق حول وداخل الأجزاء المعقدة للحصول على طلاء موحد للغاية. ومع ذلك، فإن درجات الحرارة العالية المطلوبة هي عامل مقيد حاسم.

كيف تؤثر السماكة والعملية على الأداء

الاختيار بين PVD و CVD يتعلق بأكثر من مجرد بضعة ميكرونات. إنه يتعلق بمطابقة خصائص العملية مع هدفك الهندسي.

الصلابة والالتصاق

بينما غالبًا ما ترتبط الطلاءات الأكثر سمكًا مثل CVD بمقاومة التآكل الفائقة، فإن الواقع أكثر دقة. يمكن أن تخلق عملية CVD ذات درجة الحرارة العالية رابطة كيميائية قوية بشكل استثنائي (طبقة انتشار) مع الركيزة.

طلاءات PVD، على الرغم من أنها أرق، غالبًا ما تكون كثيفة وصلبة للغاية. كما أن درجة حرارة الترسيب المنخفضة تتجنب تغيير صلابة أو الهيكل الداخلي لمادة الركيزة، وهو ميزة رئيسية للأدوات الدقيقة.

التعقيد الهندسي

تتفوق CVD في طلاء الأشكال المعقدة. نظرًا لأن الترسيب يحدث عبر غاز متدفق، يمكنها طلاء القنوات الداخلية والزوايا الحادة والأشكال الهندسية المعقدة بشكل موحد.

طبيعة PVD الخطية الرؤية تجعلها مثالية للأسطح الخارجية ولكنها تواجه صعوبة في طلاء التجاويف العميقة أو الثقوب الداخلية دون دوران معقد للأجزاء وتثبيتها.

مادة الركيزة

غالبًا ما يكون هذا هو العامل الحاسم. الحرارة العالية لعملية CVD (غالبًا 800-1000 درجة مئوية) ستؤدي إلى تليين أو تشويه العديد من أدوات الصلب والمواد الأخرى الحساسة للحرارة.

درجة حرارة عملية PVD الأقل بكثير (عادةً أقل من 500 درجة مئوية) تجعلها الخيار الوحيد القابل للتطبيق للأجزاء التي لا يمكنها تحمل التشوه الحراري.

فهم المقايضات

لا توجد عملية متفوقة عالميًا. يعتمد اختيارك على فهم واضح لتنازلاتها المتأصلة.

مفاضلة PVD: طبقات أرق وخط الرؤية

طلاءات PVD أرق بشكل عام وقد توفر حاجزًا وقائيًا أقل في تطبيقات التآكل الشديدة مقارنة بـ CVD السميكة. علاوة على ذلك، يتطلب ترسيبها بخط الرؤية توجيهًا دقيقًا للأجزاء لضمان تغطية متساوية.

مفاضلة CVD: حرارة عالية وتأثير بيئي

العيب الأساسي لـ CVD هو درجة حرارة عمليتها العالية، مما يحد بشكل كبير من نطاق مواد الركيزة المتوافقة. تتضمن العملية أيضًا سلائف كيميائية متطايرة وتنتج منتجات ثانوية خطرة تتطلب معالجة وتصرفًا دقيقًا، مما يجعلها أقل صداقة للبيئة من PVD.

المظهر والتنوع

توفر PVD مجموعة واسعة من الخيارات الجمالية. يمكن استخدامها لإنشاء طلاءات شفافة أو عاكسة أو بلون معين. طلاءات CVD، على النقيض من ذلك، عادة ما تكون معتمة وتوفر تحكمًا محدودًا للغاية في المظهر.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار الطلاء الصحيح الموازنة بين احتياجات الجزء وقدرات العملية.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة أو تحقيق خصائص بصرية محددة: PVD هو الخيار الأفضل نظرًا لدرجات حرارة عمليتها المنخفضة وتنوعها الزخرفي.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل على ركيزة صلبة أو طلاء أشكال هندسية داخلية معقدة: غالبًا ما تكون CVD هي الحل الضروري، بشرط أن يتحمل الجزء الحرارة العالية.

- إذا كان تركيزك الأساسي هو الاستقرار الأبعاد لمكون دقيق: PVD دائمًا تقريبًا هو الإجابة الصحيحة، حيث لن تشوه أو تغير الخصائص الأساسية للركيزة.

في النهاية، فهم أن السماكة هي نتيجة للعملية الأساسية—الترسيب الفيزيائي مقابل التفاعل الكيميائي—هو المفتاح لاختيار الطلاء المناسب لهدفك الهندسي.

جدول الملخص:

| نوع الطلاء | السماكة النموذجية | الخاصية الرئيسية للعملية |

|---|---|---|

| PVD | 2 - 5 ميكرون | فيزيائي، خطي الرؤية، درجة حرارة منخفضة (< 500 درجة مئوية) |

| CVD | 5 - 10+ ميكرون | تفاعل كيميائي، غير خطي الرؤية، درجة حرارة عالية (800-1000 درجة مئوية) |

هل تواجه صعوبة في الاختيار بين طلاء PVD أو CVD لمكوناتك؟ عملية الطلاء الصحيحة حاسمة للأداء والمتانة وفعالية التكلفة. تتخصص KINTEK في معدات المختبرات الدقيقة والمواد الاستهلاكية لهندسة الأسطح. يمكن لخبرائنا مساعدتك في تحليل تطبيقك—سواء كان ذلك لأدوات حساسة للحرارة، أو أشكال هندسية معقدة، أو أقصى مقاومة للتآكل—والتوصية بالحل الأمثل.

اتصل بأخصائيي الطلاء لدينا اليوم لمناقشة متطلبات مشروعك والتأكد من اختيار الطلاء المثالي لنجاحك.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن أنبوبي مقسم 1200 درجة مئوية مع فرن أنبوبي مختبري من الكوارتز

يسأل الناس أيضًا

- كيف يتم ترسيب الأغشية الرقيقة؟ دليل لطرق PVD مقابل CVD لتطبيقك

- ما الفرق بين PECVD و CVD؟ دليل لاختيار عملية ترسيب الأغشية الرقيقة المناسبة

- ما هو الفرق بين طلاء الترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD)؟ اختر العملية المناسبة لتطبيقك

- ما الفرق بين عمليتي الترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD)؟ دليل لاختيار طريقة الطلاء الصحيحة

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للطلاءات البصرية والكهربائية والوظيفية