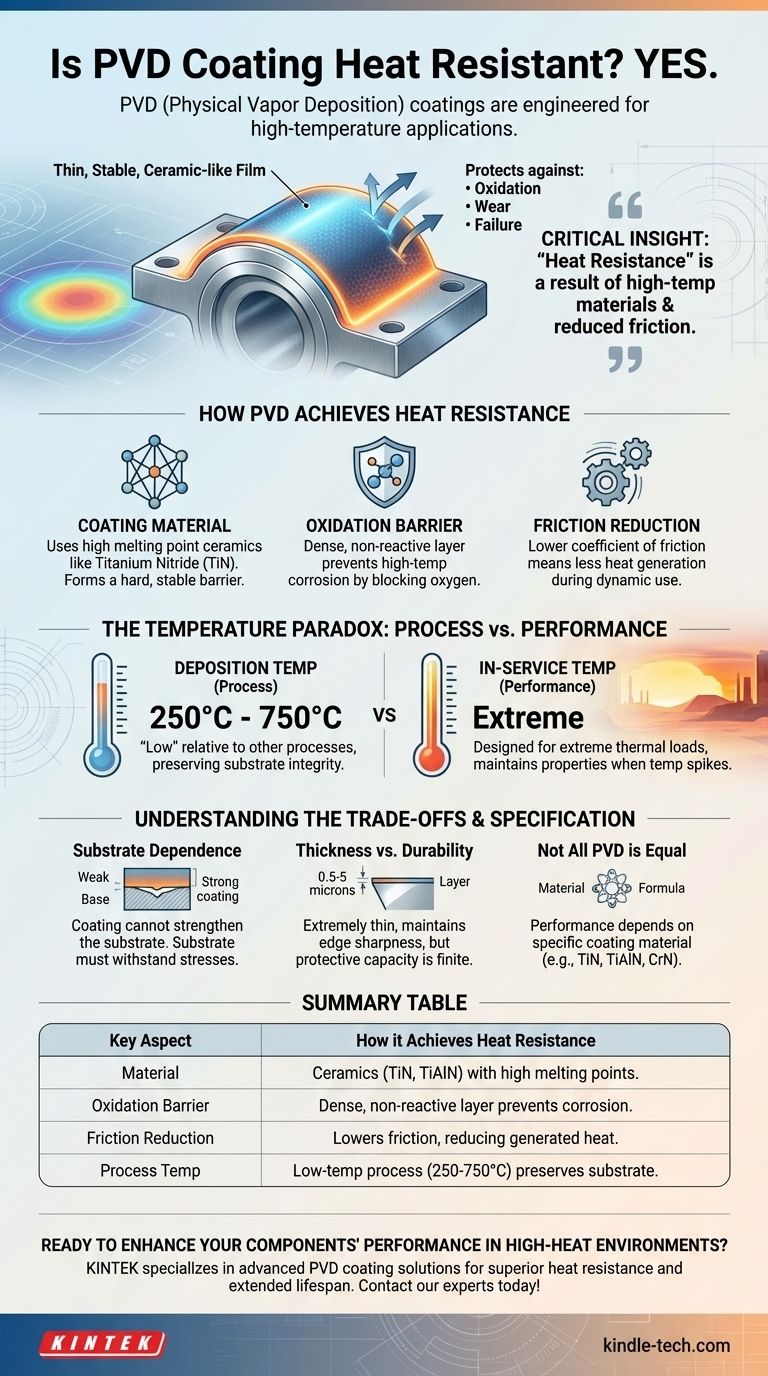

باختصار، نعم. تم تصميم طلاءات الترسيب الفيزيائي للبخار (PVD) لتكون شديدة المقاومة للحرارة وتستخدم بشكل متكرر في تطبيقات درجات الحرارة العالية. تخلق العملية طبقة رقيقة شبيهة بالسيراميك على المستوى الجزيئي، وهي ليست صلبة فحسب، بل مستقرة بشكل استثنائي، مما يسمح لها بحماية المادة الأساسية من الأكسدة والتآكل والفشل في البيئات ذات الحرارة العالية مثل القطع الصناعي.

الفكرة الحاسمة هي أن "مقاومة الحرارة" في PVD ليست خاصية واحدة. إنها نتيجة استخدام مواد محددة ذات درجة حرارة عالية وعملية تقلل الاحتكاك، مما يقلل بدوره الحرارة المتولدة أثناء الاستخدام.

كيف يحقق PVD مقاومة الحرارة

يأتي الأداء الحراري للجزء المطلي بتقنية PVD من مزيج من الخصائص المتأصلة لمادة الطلاء وتأثيرها على نظام المكونات بأكمله.

دور مادة الطلاء

PVD هي عملية وليست مادة واحدة. تتحدد مقاومة المنتج النهائي للحرارة بشكل أساسي من خلال المادة التي يتم ترسيبها، وغالبًا ما تكون مادة سيراميكية مثل نيتريد التيتانيوم (TiN).

يتم اختيار هذه المواد لنقاط انصهارها العالية، واستقرارها الكيميائي، وصلابتها في درجات الحرارة المرتفعة، مما يشكل حاجزًا وقائيًا يحمي الركيزة.

منع الأكسدة في درجات الحرارة العالية

في درجات الحرارة العالية، تتفاعل معظم المعادن مع الأكسجين الموجود في الهواء، مما يؤدي إلى الأكسدة (التآكل) والتدهور.

طلاءات PVD كثيفة بشكل استثنائي وغير تفاعلية. إنها تخلق حاجزًا مستقرًا يمنع الأكسجين من الوصول إلى مادة الركيزة، مما يبطئ بشكل كبير هذا التآكل الناتج عن درجات الحرارة العالية.

تقليل توليد الحرارة الاحتكاكية

في التطبيقات الديناميكية مثل أدوات القطع أو مكونات المحرك، يتم توليد كمية كبيرة من الحرارة عن طريق الاحتكاك.

تقلل طلاءات PVD بشكل كبير من معامل الاحتكاك. تعني هذه "الزلقة" أن حرارة أقل تتولد في المقام الأول، مما يسمح للأداة أو الجزء بالعمل بشكل أكثر برودة ويدوم لفترة أطول تحت الإجهاد الحراري.

مفارقة درجة الحرارة: العملية مقابل الأداء

قد يكون من المربك سماع أن PVD هي عملية "درجة حرارة منخفضة" بينما تكون أيضًا "مقاومة للحرارة" بشكل كبير. هذا التمييز حاسم للفهم.

درجة حرارة الترسيب (250 درجة مئوية - 750 درجة مئوية)

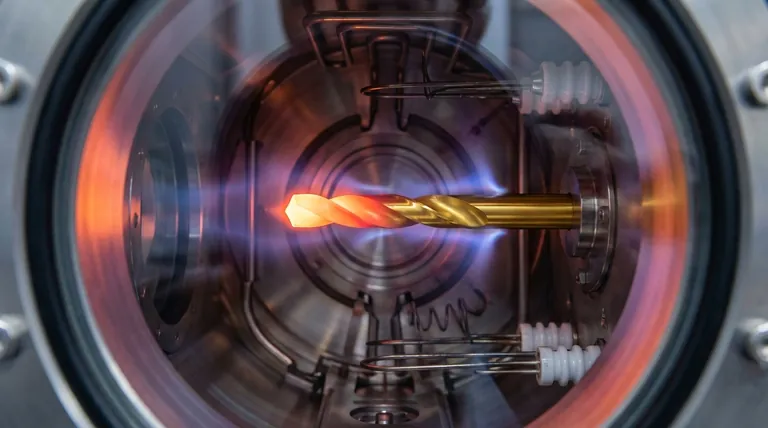

تتم عملية PVD نفسها في غرفة مفرغة عند درجات حرارة مرتفعة، عادة ما بين 250 درجة مئوية و 750 درجة مئوية. هذا مطلوب لتبخير مادة الطلاء والتأكد من أنها تشكل رابطة قوية وكثيفة مع سطح الجزء.

لماذا تعتبر هذه عملية "درجة حرارة منخفضة"

يعتبر هذا النطاق من درجات الحرارة منخفضًا مقارنة بعمليات الطلاء الأخرى مثل الترسيب الكيميائي للبخار (CVD)، والتي يمكن أن تتجاوز 1000 درجة مئوية.

تعد درجة حرارة المعالجة المنخفضة لـ PVD ميزة رئيسية لأنها تبقى أقل من درجة حرارة التحول للعديد من الفولاذ والسبائك. هذا يعني أنه يمكن تطبيقها على الأجزاء النهائية المعالجة حرارياً دون تليينها أو تغيير سلامتها الهيكلية الأساسية.

مقاومة درجة الحرارة أثناء الخدمة

تم تصميم طلاء PVD النهائي ليؤدي وظيفته بشكل موثوق في التطبيقات التي تتضمن أحمالًا حرارية قصوى. مقاومته "للقطع في درجات الحرارة العالية" و"التبخر" تعني أنه يحافظ على خصائصه الوقائية حتى عندما ترتفع درجة حرارة السطح أثناء الاستخدام.

فهم المقايضات

على الرغم من قوتها، فإن PVD هي معالجة سطحية ذات قيود محددة تعتبر حاسمة لأي تطبيق ناجح.

الاعتماد على الركيزة

لا يمكن لطلاء PVD أن يجعل المادة الأساسية أقوى مما هي عليه. يحمي الطلاء السطح، ولكن يجب أن يكون الجزء الأكبر من الجزء قادرًا على تحمل الإجهادات الميكانيكية والحرارية للتطبيق.

إذا تليينت مادة الركيزة أو تشوهت أو ذابت تحت الحرارة، فسيفشل الطلاء معها.

سمك الطلاء مقابل المتانة

طلاءات PVD رقيقة للغاية، وعادة ما تتراوح بين 0.5 و 5 ميكرون. هذه ميزة للحفاظ على حدة حواف القطع ولكنها تعني أيضًا أن قدرتها الوقائية محدودة.

وهي مصممة لمقاومة التآكل والأكسدة، ولكنها ليست بديلاً عن استخدام مادة ركيزة مناسبة لبيئة التشغيل.

ليست كل PVD متساوية

مصطلح "PVD" عام. يعتمد الأداء الفعلي بالكامل على مادة الطلاء المحددة المستخدمة (على سبيل المثال، TiN، TiAlN، CrN). لكل منها مزيج مختلف من الصلابة والزلقة ودرجة حرارة التشغيل القصوى.

كيفية تحديد PVD لهدفك

للاستفادة من PVD بفعالية، يجب عليك مطابقة الطلاء مع التحدي الأساسي الذي تحاول حله.

- إذا كان تركيزك الأساسي على تطبيقات التآكل الشديد والحرارة العالية (على سبيل المثال، أدوات القطع): حدد طلاءً معروفًا بصلابته الساخنة، مثل نيتريد التيتانيوم والألومنيوم (TiAlN)، المصمم للعمل تحت الدورات الحرارية الشديدة.

- إذا كان تركيزك الأساسي على مقاومة التآكل في درجات الحرارة المعتدلة (على سبيل المثال، الأجهزة المعمارية): يوفر طلاء مثل نيتريد التيتانيوم (TiN) أو نيتريد الكروم (CrN) مقاومة ممتازة للأكسدة والمتانة دون تكلفة تركيبة متخصصة لدرجات الحرارة العالية.

- إذا كان تركيزك الأساسي على طلاء جزء حساس للحرارة: الميزة الرئيسية لـ PVD هي درجة حرارة الترسيب المنخفضة، والتي تحمي الركيزة من التلف الحراري أثناء عملية الطلاء نفسها.

في النهاية، يعتمد التنفيذ الناجح لـ PVD على فهمها كحل هندسي للأسطح، حيث يجب أن يعمل الطلاء والركيزة والتطبيق جميعًا في وئام.

جدول ملخص:

| الجانب الرئيسي | كيف يحقق طلاء PVD مقاومة الحرارة |

|---|---|

| المادة | يستخدم السيراميك مثل TiN و TiAlN بنقاط انصهار عالية واستقرار حراري. |

| حاجز الأكسدة | يخلق طبقة كثيفة وغير تفاعلية لمنع التآكل في درجات الحرارة العالية. |

| تقليل الاحتكاك | يقلل من معامل الاحتكاك، مما يقلل من توليد الحرارة أثناء الاستخدام. |

| درجة حرارة العملية | يطبق عند 250 درجة مئوية - 750 درجة مئوية، وهي عملية "درجة حرارة منخفضة" تحافظ على سلامة الركيزة. |

هل أنت مستعد لتعزيز أداء مكوناتك في بيئات درجات الحرارة العالية؟ تتخصص KINTEK في حلول طلاء PVD المتقدمة للمعدات المختبرية والأدوات الصناعية. تضمن خبرتنا حصول أجزائك على مقاومة فائقة للحرارة، وتقليل التآكل، وعمر افتراضي أطول. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لطلاءات PVD لدينا حل تحدياتك الحرارية المحددة!

دليل مرئي

المنتجات ذات الصلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

يسأل الناس أيضًا

- ما مدى سمك طلاء الماس CVD؟ الموازنة بين المتانة والإجهاد لتحقيق الأداء الأمثل

- ما هو طلاء الماس CVD؟ نمو طبقة ماسية فائقة الصلابة وعالية الأداء

- كم تدوم طبقة طلاء الماس؟ زد من عمرها الافتراضي مع الطلاء المناسب لتطبيقك

- كيف يتم طلاء الأدوات بالماس؟ تحقيق صلابة فائقة واحتكاك منخفض لأدواتك

- ما هي الأنواع الثلاثة للطلاء؟ دليل للطلاءات المعمارية والصناعية والخاصة