باختصار، تكون عملية التخمير مطلوبة كلما جعلت عملية التصنيع المادة صلبة جدًا أو هشة جدًا أو بها إجهاد داخلي بحيث لا تكون مفيدة أو لا يمكن إجراء المزيد من العمل عليها. تخلق عمليات مثل الصب أو الدرفلة على البارد أو اللحام هذه الظروف غير المرغوب فيها، ويعمل التخمير كـ "إعادة ضبط" متحكم فيها، مما يستعيد ليونة المادة ويخفف الإجهاد الداخلي على المستوى المجهري.

الغرض الأساسي من التصنيع هو تشكيل المواد، ولكن هذه العمليات غالبًا ما تترك وراءها إرثًا خفيًا من الإجهاد الداخلي والهشاشة. التخمير هو الإجراء التصحيحي الأساسي المستخدم لعكس هذا الضرر، حيث يتم التضحية ببعض الصلابة مقابل الحصول على الليونة والاستقرار الهيكلي الضروريين.

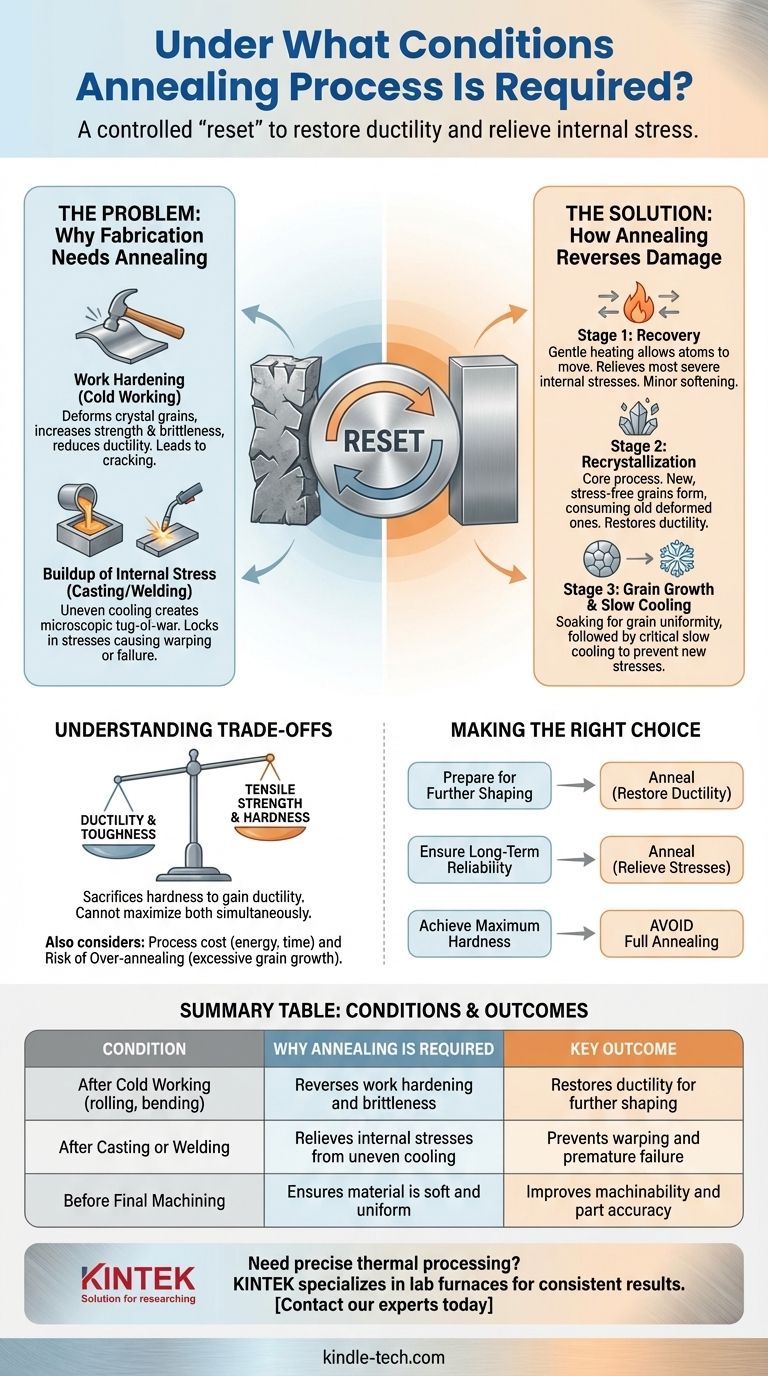

لماذا تخلق عمليات التصنيع الحاجة إلى التخمير

التصنيع هو بطبيعته عملية قسرية. سواء كان ذلك بصب المعدن المنصهر أو ثنيه وهو بارد، فإن هذه الإجراءات تغير بشكل أساسي التركيب البلوري الداخلي للمادة، وغالبًا ما يكون ذلك للأسوأ.

مشكلة تصلب العمل (Work Hardening)

عندما تقوم بثني أو لف أو سحب معدن في درجة حرارة الغرفة (وهي عملية تسمى التشكيل على البارد)، فإنك تقوم بتشويه حبيباته البلورية الداخلية. هذا التشوه يجعل المادة أقوى وأصلب بشكل ملحوظ، ولكنه يقلل أيضًا بشكل كبير من ليونتها، مما يجعلها هشة.

بعد قدر معين من العمل البارد، تصبح المادة هشة للغاية لدرجة أن أي محاولة أخرى لتشكيلها ستؤدي إلى تشققها وفشلها. التخمير مطلوب لتليين المادة واستعادة ليونتها حتى يمكن استمرار العمل.

تراكم الإجهاد الداخلي

العمليات التي تنطوي على حرارة، مثل الصب أو اللحام، هي أيضًا مرشحة رئيسية لخلق الإجهاد. عندما تبرد المادة، تبرد الأجزاء المختلفة بمعدلات مختلفة.

يخلق هذا التبريد غير المتساوي حرب شد مجهرية داخل المادة، مما يحبس الإجهادات الداخلية. تعمل هذه الإجهادات المخفية كنقاط ضعف، والتي يمكن أن تؤدي إلى التواء غير متوقع أو فشل كارثي لاحقًا، حتى في ظل أحمال التشغيل العادية. يخفف التخمير هذه الإجهادات، مما يخلق جزءًا نهائيًا أكثر استقرارًا وموثوقية.

كيف يعكس التخمير الضرر

التخمير ليس حدثًا واحدًا ولكنه عملية من ثلاث مراحل من التسخين والتبريد المتحكم فيهما. يلعب كل دور محدد في إصلاح التركيب الداخلي للمادة.

المرحلة 1: الاستعادة (Recovery)

عندما يتم تسخين المادة بلطف، تكتسب الذرات طاقة كافية للتحرك قليلاً. تسمح هذه المرحلة الأولية، المعروفة باسم الاستعادة، لأشد الإجهادات الداخلية استرخاءً.

على الرغم من أنها توفر بعض التليين، إلا أن الخصائص الميكانيكية الأساسية للمادة لا تتغير بشكل كبير، حيث تظل الحبيبات البلورية المشوهة في مكانها.

المرحلة 2: إعادة التبلور (Recrystallization)

هذا هو قلب عملية التخمير. عندما ترتفع درجة الحرارة إلى نقطة معينة (درجة حرارة إعادة التبلور)، يحدث شيء رائع. تبدأ بلورات جديدة ومثالية وخالية من الإجهاد (حبيبات) في التكون داخل التركيب القديم المشوه.

تنمو هذه الحبيبات الجديدة وتستهلك في النهاية الحبيبات القديمة التالفة بالكامل. تمحو هذه العملية بشكل فعال الآثار السلبية للتشكيل على البارد، وتستعيد ليونة المادة وقوتها.

المرحلة 3: نمو الحبيبات والتبريد البطيء

بعد اكتمال إعادة التبلور، يتم "نقع" المادة عند تلك الدرجة الحرارة. إذا تم الاحتفاظ بها لفترة طويلة جدًا، يمكن أن تندمج الحبيبات الجديدة وتصبح كبيرة جدًا، مما قد يقلل أحيانًا من القوة. التحكم الدقيق هو المفتاح.

أخيرًا، يتم تبريد المادة ببطء شديد. هذا التبريد البطيء ضروري لمنع تكون إجهادات داخلية جديدة أثناء انكماش المادة، مما يضمن حالة نهائية موحدة وخالية من الإجهاد.

فهم المفاضلات

التخمير أداة قوية، وليس حلاً سحريًا. تأتي فوائده مع مفاضلات مهمة يجب أخذها في الاعتبار.

المفاضلة الأساسية: الليونة مقابل الصلابة

يجعل التخمير المادة أكثر ليونة وأقوى وأسهل في التشكيل. ومع ذلك، يأتي هذا دائمًا على حساب قوة الشد و الصلابة. لا يمكنك استخدام التخمير لإنشاء مادة تتمتع بأقصى قوة وأقصى ليونة في نفس الوقت. العملية تضحي عمدًا بالصلابة لاكتساب الليونة.

تكلفة المعالجة

التخمير هو عملية كثيفة الاستهلاك للطاقة وتتطلب أفرانًا كبيرة ومتخصصة، ومراقبة دقيقة لدرجة الحرارة، ووقتًا كبيرًا. يمكن أن تستغرق دورات التسخين والنقع، وخاصة التبريد البطيء، عدة ساعات، مما يضيف تكلفة ووقتًا ملموسين إلى سير عمل الإنتاج.

خطر عدم التحكم المناسب

يجب تنفيذ العملية بدقة. قد يؤدي تسخين المادة بدرجة عالية جدًا أو الاحتفاظ بها لفترة طويلة جدًا إلى نمو مفرط للحبيبات. يمكن أن تجعل هذه الحبيبات الكبيرة جدًا المادة أضعف مما هو مرغوب فيه، وهي حالة تُعرف باسم التخمير المفرط.

اتخاذ القرار الصحيح لهدفك

يعتمد ما إذا كان سيتم التخمير أم لا على تاريخ المادة واستخدامها المستقبلي المقصود بالكامل.

- إذا كان تركيزك الأساسي هو إعداد مادة لمزيد من التشكيل: التخمير ضروري بعد التشكيل على البارد بشكل كبير لاستعادة الليونة ومنع التشقق أثناء عمليات التشكيل اللاحقة.

- إذا كان تركيزك الأساسي هو ضمان الموثوقية الهيكلية طويلة الأمد: التخمير مطلوب بعد الصب أو اللحام لتخفيف الإجهادات الداخلية المحبوسة التي يمكن أن تسبب فشلًا سابقًا لأوانه.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من الصلابة: يجب عليك تجنب عملية التخمير الكاملة، حيث إنها مصممة خصيصًا لتليين المواد وتقليل الصلابة.

في نهاية المطاف، يتعلق تطبيق عملية التخمير بتقديم خيار متعمد للتحكم في خصائص مادتك لتحقيق نتيجة محددة.

جدول ملخص:

| الحالة | لماذا التخمير مطلوب | النتيجة الرئيسية |

|---|---|---|

| بعد التشكيل على البارد (مثل الدرفلة، الثني) | يعكس تصلب العمل والهشاشة | يستعيد الليونة لمزيد من التشكيل |

| بعد الصب أو اللحام | يخفف الإجهادات الداخلية الناتجة عن التبريد غير المتساوي | يمنع التواء والفشل المبكر |

| قبل التشغيل الآلي النهائي | يضمن أن المادة ناعمة وموحدة | يحسن قابلية التشغيل ودقة الجزء |

هل تحتاج إلى معالجة حرارية دقيقة لموادك؟ عملية التخمير حاسمة لتحقيق التوازن الصحيح لخصائص المادة، ولكنها تتطلب تحكمًا خبيرًا ومعدات موثوقة. تتخصص KINTEK في أفران المختبرات وحلول المعالجة الحرارية التي توفر ملفات تعريف دقيقة لدرجة الحرارة ونتائج متسقة لاحتياجات البحث والتطوير أو الإنتاج لديك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لمعداتنا مساعدتك في تحسين دورات التخمير لديك وتحسين أداء المواد لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن البوتقة بدرجة حرارة 1200 درجة مئوية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي معملي متعدد المناطق

- فرن جو متحكم فيه بدرجة حرارة 1700 درجة مئوية فرن جو خامل نيتروجين

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

يسأل الناس أيضًا

- كيف تؤثر الأفران ذات درجات الحرارة العالية والبوذقات الخزفية على استقرار بطاريات الليثيوم أيون؟ إتقان التخليق الدقيق

- ما هي عملية التلبيد للطلاءات؟ بناء طبقات متينة وصلبة من المسحوق

- ما هي أهمية التحكم الدقيق في درجة الحرارة المبرمجة في فرن درجة حرارة عالية؟ إتقان التلبيد المشترك

- كيف تعقم الأواني الزجاجية بدون جهاز الأوتوكلاف؟ دليل خطوة بخطوة للتعقيم بالحرارة الجافة

- لماذا يُستخدم فرن الصهر أو الفرن الحراري للتلدين الحراري بعد ترسيب أسلاك الفضة النانوية؟ افتح أقصى موصلية