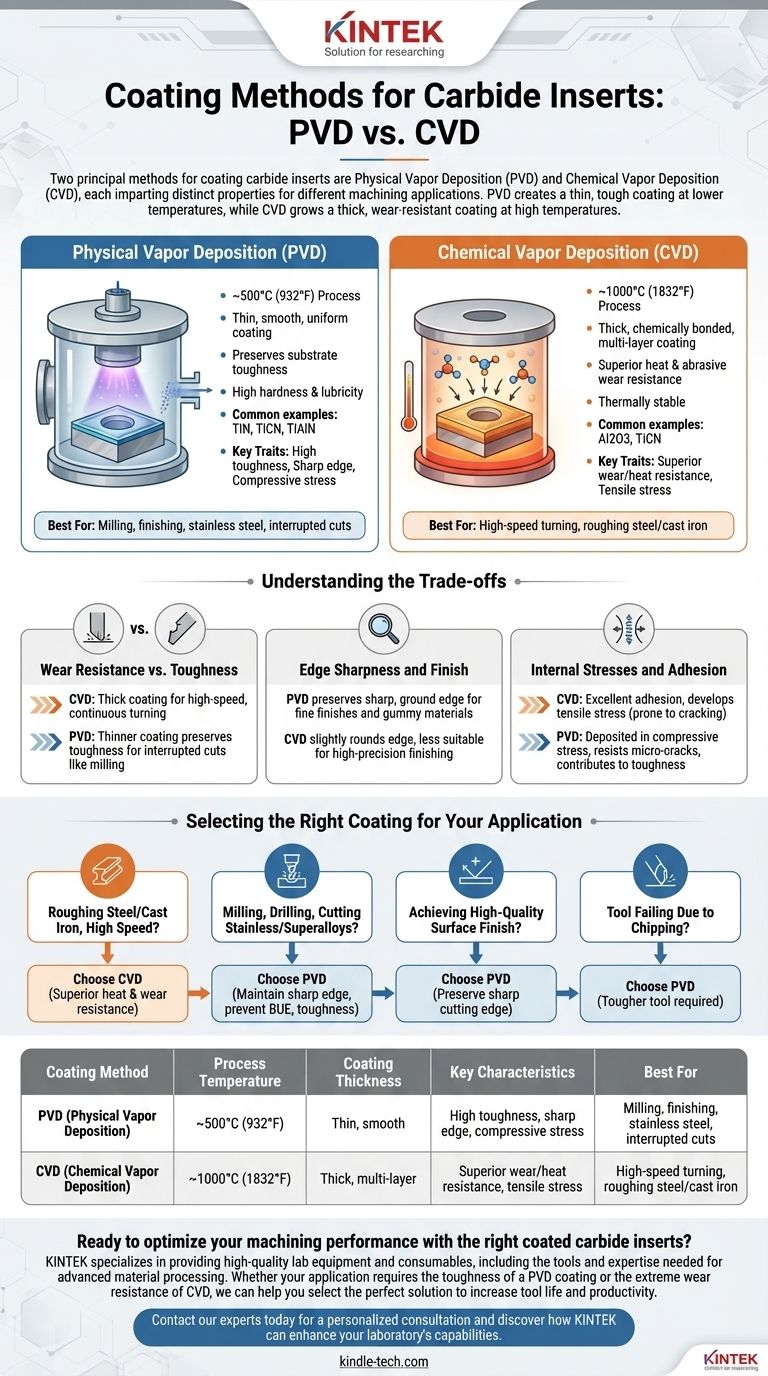

باختصار، الطريقتان الرئيسيتان لطلاء قواطع الكربيد هما الترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD). تضفي كل عملية خصائص مميزة على القاطع، مما يجعلها مناسبة لتطبيقات تشغيل مختلفة تمامًا. PVD هي عملية ذات درجة حرارة منخفضة تخلق طلاءً رقيقًا ومتينًا، بينما تستخدم CVD درجات حرارة عالية لتنمية طلاء سميك ومقاوم للتآكل بدرجة عالية.

الخيار بين طرق الطلاء لا يتعلق بأيهما "أفضل"، بل أي منهما يوفر التوازن الصحيح بين مقاومة التآكل والمتانة لوظيفتك المحددة. تتفوق PVD حيث تكون حدة الحافة والمتانة أمرًا بالغ الأهمية، في حين تهيمن CVD في التطبيقات التي تتطلب حرارة عالية وتآكلًا.

حكاية تقنيتين: PVD مقابل CVD

لاختيار الأداة المناسبة، يجب أن تفهم كيفية تطبيق الطلاء. تحدد عملية التصنيع نفسها خصائص أداء القاطع النهائي.

الترسيب الفيزيائي للبخار (PVD)

PVD هي عملية ذات درجة حرارة منخفضة، تتم عادةً في حوالي 500 درجة مئوية (932 درجة فهرنهايت). في غرفة مفرغة، يتم تبخير مادة طلاء صلبة إلى بلازما ثم ترسيبها ماديًا على سطح قاطع الكربيد.

تؤدي هذه الطريقة إلى طلاء رقيق للغاية وناعم وموحد. نظرًا لأن درجة الحرارة منخفضة نسبيًا، فإنها لا تغير بشكل كبير خصائص ركيزة الكربيد الأساسية، مما يحافظ على متانتها المتأصلة.

تشتهر طلاءات PVD بصلابتها العالية وقدرتها على التشحيم. تشمل الأمثلة الشائعة نيتريد التيتانيوم (TiN)، و كربيد نيتريد التيتانيوم (TiCN)، و نيتريد ألومنيوم التيتانيوم (TiAlN).

الترسيب الكيميائي للبخار (CVD)

CVD هي عملية ذات درجة حرارة عالية، تعمل غالبًا بالقرب من 1000 درجة مئوية (1832 درجة فهرنهايت). تتضمن تفاعلًا كيميائيًا حيث تتفاعل جزيئات السلائف الغازية على سطح القاطع المسخن، مما "ينمي" طبقة جديدة من المادة.

تنشئ هذه العملية طلاءً أكثر سمكًا وترابطًا كيميائيًا بكثير من PVD. الطبقات الناتجة صلبة للغاية ومستقرة حراريًا، مما يوفر حاجزًا فائقًا ضد الحرارة والتآكل الكاشط.

أكثر طلاءات CVD شيوعًا هي متعددة الطبقات، وغالبًا ما تتضمن طبقة سميكة من أكسيد الألومنيوم (Al2O3) للحماية الحرارية و كربيد نيتريد التيتانيوم (TiCN) لمقاومة التآكل.

فهم المفاضلات

تؤدي الاختلافات في عملية التطبيق إلى مفاضلة مباشرة بين خصائص الأداء الرئيسية. يعد فهم هذا أمرًا أساسيًا لاختيار الأداة.

مقاومة التآكل مقابل المتانة

يوفر طلاء CVD السميك حاجزًا حراريًا استثنائيًا ومقاومة للتآكل الكاشط، مما يجعله مثاليًا للقطع عالي السرعة في العمليات المستمرة المتوقعة مثل خراطة الفولاذ.

ومع ذلك، يمكن لدرجة حرارة التطبيق العالية أن تقلل من متانة الركيزة. يحافظ طلاء PVD الأرق على متانة الركيزة، مما يجعله متفوقًا بكثير في مقاومة التشقق والكسر الشائع في القطع المتقطع، مثل التفريز.

حدة الحافة والتشطيب

تحافظ عملية درجة الحرارة المنخفضة لـ PVD على الحافة الحادة والمصقولة للقاطع بشكل مثالي. هذا أمر بالغ الأهمية لتحقيق تشطيب سطحي جيد ولشق المواد "اللينة" مثل الألومنيوم والفولاذ المقاوم للصدأ والسبائك الفائقة بشكل نظيف دون تكوين حافة متراكمة (BUE).

تميل الحرارة العالية لعملية CVD إلى تقريب حافة القطع قليلاً. على الرغم من أن هذا ليس مشكلة في عمليات التشغيل الخشن، إلا أنه يجعله أقل ملاءمة لعمليات التشطيب عالية الدقة.

الإجهادات الداخلية والالتصاق

تتمتع طلاءات CVD التصاق كيميائي ممتاز بالركيزة. ومع ذلك، عندما تبرد من درجات الحرارة العالية، فإنها تطور إجهاد شد، مما قد يجعلها أكثر عرضة للتشقق تحت الصدمة.

تُرسب طلاءات PVD في حالة إجهاد انضغاطي. تساعد حالة الإجهاد هذه على مقاومة انتشار الشقوق الدقيقة، مما يساهم بشكل أكبر في المتانة الإجمالية للقاطع ومقاومته للتشقق.

اختيار الطلاء المناسب لتطبيقك

يجب أن يمليه اختيارك بالكامل على المادة التي تقوم بقطعها وطبيعة العملية.

- إذا كان تركيزك الأساسي هو التشغيل الخشن للفولاذ أو الحديد الزهر بسرعات عالية: اختر طلاء CVD سميكًا متعدد الطبقات لمقاومته الفائقة للحرارة والتآكل الكاشط.

- إذا كان تركيزك الأساسي هو التفريز أو الحفر أو قطع الفولاذ المقاوم للصدأ والسبائك الفائقة: اختر طلاء PVD للحفاظ على حافة حادة، ومنع تكون الحافة المتراكمة، وتوفير المتانة اللازمة للقطع المتقطع.

- إذا كان تركيزك الأساسي هو تحقيق تشطيب سطحي عالي الجودة: فإن طلاء PVD هو دائمًا الخيار الصحيح تقريبًا نظرًا لقدرته على الحفاظ على حافة القطع الحادة للقاطع.

- إذا كانت أداتك تفشل بسبب التشقق بدلاً من التآكل الكاشط البطيء: فمن المحتمل أنك تستخدم قاطعًا مطليًا بـ CVD حيث تكون هناك حاجة إلى أداة مطلية بـ PVD أكثر متانة.

إن فهم الاختلافات الأساسية بين عمليات الطلاء هذه يمكّنك من اختيار الأدوات التي تتناسب بدقة مع متطلبات المواد والتطبيق الخاص بك.

جدول الملخص:

| طريقة الطلاء | درجة حرارة العملية | سمك الطلاء | الخصائص الرئيسية | الأفضل لـ |

|---|---|---|---|---|

| PVD (الترسيب الفيزيائي للبخار) | ~500 درجة مئوية (932 درجة فهرنهايت) | رقيق، ناعم | متانة عالية، حافة حادة، إجهاد انضغاطي | التفريز، التشطيب، الفولاذ المقاوم للصدأ، القطع المتقطع |

| CVD (الترسيب الكيميائي للبخار) | ~1000 درجة مئوية (1832 درجة فهرنهايت) | سميك، متعدد الطبقات | مقاومة فائقة للتآكل/الحرارة، إجهاد شد | الخراطة عالية السرعة، التشغيل الخشن للفولاذ/الحديد الزهر |

هل أنت مستعد لتحسين أداء التشغيل باستخدام قواطع الكربيد المطلية المناسبة؟

تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية عالية الجودة، بما في ذلك الأدوات والخبرة اللازمة لمعالجة المواد المتقدمة. سواء كان تطبيقك يتطلب متانة طلاء PVD أو مقاومة التآكل الشديدة لـ CVD، يمكننا مساعدتك في اختيار الحل المثالي لزيادة عمر الأداة والإنتاجية.

اتصل بخبرائنا اليوم للحصول على استشارة شخصية واكتشف كيف يمكن لـ KINTEK تعزيز قدرات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

يسأل الناس أيضًا

- ما هو الضغط اللازم للتذرية؟ حسّن كثافة طبقتك الرقيقة وتغطيتها

- ما هي طرق تصنيع الأنابيب النانوية الكربونية؟ دليل التفريغ القوسي، الاستئصال بالليزر، والترسيب الكيميائي للبخار (CVD)

- ما هي العملية العامة لزراعة الألماس باستخدام طريقة الترسيب الكيميائي للبخار؟ تقنية زراعة الألماس الدقيقة

- ما هي مزايا ترسيب الرش؟ حقق أغشية رقيقة فائقة للتطبيقات المتطلبة

- كيف تُصنع الطلاءات البصرية؟ دليل لترسيب الأغشية الرقيقة بدقة

- لماذا يتم استخدام حامل عينات دوار لترسيب الفولاذ المقاوم للصدأ؟ تحقيق أقصى قدر من توحيد الطلاء

- ما هي مزايا معدات الترسيب الكيميائي للبخار (CVD) للمركبات بين المعدنية؟ تحقيق دقة ونقاء على المستوى الذري

- ما هي العيوب الرئيسية لتقنية MOCVD؟ التنقل في التكاليف الباهظة والمخاطر المتعلقة بالسلامة وتحديات الشوائب