العيوب الأساسية للترسيب الكيميائي للبخار بالضغط المنخفض (LPCVD) هي درجات حرارة التشغيل العالية، التي تحد من توافق الركيزة، ومعدلات الترسيب البطيئة بطبيعتها، التي تقلل من إنتاجية التصنيع. تتفاقم هذه العيوب بسبب تحديات العملية مثل الترسيب غير المرغوب فيه على مكونات الغرفة واحتمال إجهاد الفيلم.

على الرغم من أن LPCVD غالبًا ما يُعتبر ركيزة أساسية للأغشية الرقيقة عالية الجودة، إلا أن عيوبه ليست عيوبًا بل هي مفاضلات أساسية. أنت في الأساس تستبدل سرعة المعالجة ومرونتها بتوحيد استثنائي للفيلم ونقاوته، والقدرة على تغطية التضاريس المعقدة.

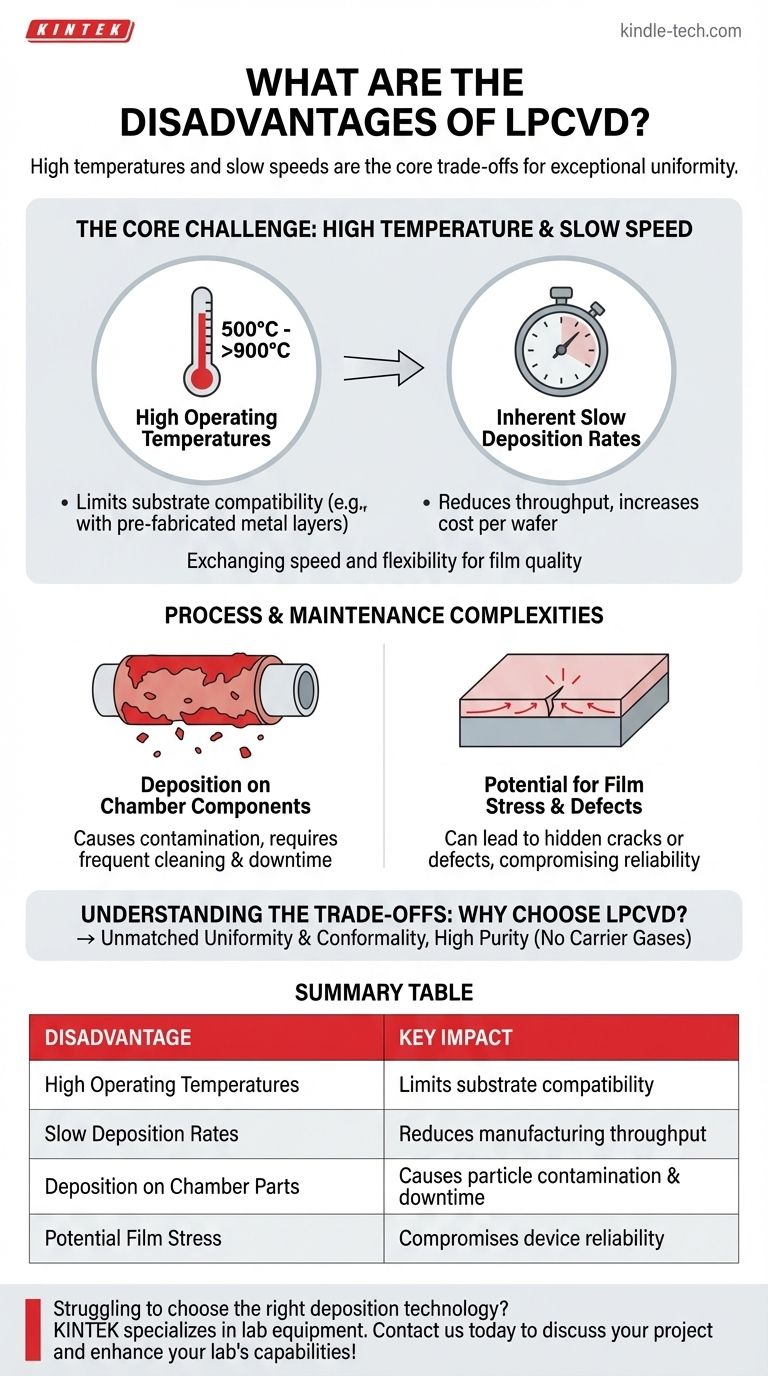

التحدي الأساسي: درجة حرارة عالية وسرعة بطيئة

الخصائص المميزة لعملية LPCVD — الضغط المنخفض والحرارة العالية — هي مصدر كل من نقاط قوتها الكبرى وأكبر عيوبها.

تأثير درجات الحرارة العالية

تعمل عمليات LPCVD عادةً في درجات حرارة عالية، غالبًا في نطاق 500 درجة مئوية إلى أكثر من 900 درجة مئوية. تخلق هذه الميزانية الحرارية العالية قيودًا حرجة.

فهي تجعل العملية غير مناسبة لترسيب الأغشية على الركائز التي لا يمكنها تحمل هذه الحرارة، مثل تلك التي تحتوي على طبقات معدنية مصنعة مسبقًا (مثل الألومنيوم) أو مواد حساسة للحرارة.

معدلات الترسيب البطيئة بطبيعتها

تساهم بيئة الضغط المنخفض، على الرغم من كونها ممتازة للتوحيد، في معدل تفاعل أبطأ مقارنة بطرق الضغط الجوي.

يؤثر هذا بشكل مباشر على إنتاجية التصنيع. بالنسبة للتطبيقات التي تتطلب أغشية سميكة أو إنتاجًا بكميات كبيرة، يمكن أن تصبح السرعة البطيئة لـ LPCVD عنق زجاجة كبيرًا وتزيد من التكلفة لكل رقاقة.

تعقيدات العملية والصيانة

بالإضافة إلى خصائص التشغيل الأساسية، فإن التنفيذ العملي لـ LPCVD يقدم تحديات إضافية يجب إدارتها.

الترسيب على مكونات الغرفة

السلائف الكيميائية البخارية في نظام LPCVD ليست انتقائية؛ سوف ترسب فيلمًا على أي سطح ساخن بدرجة كافية.

يؤدي هذا إلى تغطية كبيرة لأنبوب الفرن الكوارتز والأجزاء الداخلية الأخرى. يمكن أن تتساقط هذه الترسبات غير المرغوب فيها، مما يخلق تلوثًا بالجسيمات يقلل من الإنتاجية، ويتطلب دورات تنظيف متكررة وتستغرق وقتًا طويلاً، مما يؤدي إلى توقف المعدات.

احتمال إجهاد الفيلم والعيوب

يمكن أن تؤدي درجات الحرارة العالية المتضمنة في الترسيب ودورة التبريد اللاحقة إلى إجهاد حراري كبير بين الفيلم المترسب حديثًا والركيزة الأساسية.

إذا لم تتم إدارته بشكل صحيح، يمكن أن يؤدي هذا الإجهاد إلى تكوين "شقوق خفية" أو عيوب أخرى في الفيلم، مما يضر بسلامة وموثوقية الجهاز.

تحديات مع التشويب في الموقع (In-Situ Doping)

على الرغم من أن تشويب الفيلم أثناء عملية الترسيب (في الموقع) ممكن، إلا أنه قد يكون من الصعب التحكم فيه. يمكن أن يكون تحقيق تركيز موحد للمادة المشوبة في جميع أنحاء الفيلم وعبر دفعة الرقائق أكثر تعقيدًا في نظام LPCVD مقارنة بطرق ما بعد الترسيب مثل زرع الأيونات.

فهم المفاضلات: لماذا تختار LPCVD؟

لفهم العيوب بشكل كامل، يجب مقارنتها بالمزايا الفريدة التي تجعل LPCVD عملية حاسمة في تصنيع أشباه الموصلات.

الهدف: توحيد وتوافق لا مثيل لهما

يتفوق LPCVD في إنتاج أغشية ذات توحيد سمك وتوافق متميزين (القدرة على تغطية الهياكل ثلاثية الأبعاد المعقدة مثل الخنادق بالتساوي).

يزيد الضغط المنخفض من متوسط المسار الحر لجزيئات الغاز، مما يسمح لها بالوصول إلى جميع أسطح التضاريس المعقدة وتغطيتها قبل التفاعل. هذا هو السبب الرئيسي لاختيار LPCVD للطبقات الحرجة مثل بوابات البولي سيليكون وتخميل نيتريد السيليكون.

ميزة النقاء

لا تتطلب العملية غازات حاملة، وتسمح بيئة الضغط المنخفض بإزالة المنتجات الثانوية للتفاعل بكفاءة. ينتج عن هذا أغشية ذات نقاء عالٍ جدًا وتلوث منخفض بالجسيمات، وهو أمر ضروري للأجهزة الإلكترونية عالية الأداء.

السياق مقابل الطرق الأخرى

لكل طريقة ترسيب مجموعة من التنازلات الخاصة بها. على سبيل المثال، بينما يمكن استخدام الترسيب الكيميائي للبخار العضوي المعدني (MOCVD) لمواد مختلفة، غالبًا ما تكون سلائفه باهظة الثمن وسامة وخطيرة للغاية. LPCVD، على الرغم من عيوبه، هي عملية ناضجة ومفهومة نسبيًا.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار تقنية الترسيب مواءمة قدرات العملية مع هدفك الهندسي الأساسي.

- إذا كان تركيزك الأساسي هو جودة الفيلم الاستثنائية والتوافق: غالبًا ما يكون LPCVD هو الخيار الأفضل، بشرط أن تتحمل الركيزة درجات الحرارة العالية وأن يستوعب نموذج الإنتاج الخاص بك السرعة الأبطأ.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية على الركائز الحساسة للحرارة: يجب عليك استكشاف بدائل مثل الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)، الذي يعمل في درجات حرارة أقل بكثير ومعدلات ترسيب أعلى.

- إذا كان تركيزك الأساسي هو الدقة والتحكم على المستوى الذري: ضع في اعتبارك الترسيب الطبقي الذري (ALD)، الذي يوفر توافقًا وتحكمًا في السماكة لا مثيل لهما، وإن كان بسرعات أبطأ حتى من LPCVD.

يسمح لك فهم هذه القيود المتأصلة بالاستفادة من LPCVD لقوته التي لا مثيل لها في التطبيقات الدقيقة حيث الجودة والتوحيد غير قابلين للتفاوض.

جدول ملخص:

| العيب | التأثير الرئيسي |

|---|---|

| درجات حرارة التشغيل العالية | تحد من توافق الركيزة (مثل الطبقات المعدنية المصنعة مسبقًا) |

| معدلات الترسيب البطيئة | تقلل من إنتاجية التصنيع، وتزيد من التكلفة لكل رقاقة |

| الترسيب على أجزاء الغرفة | يسبب تلوثًا بالجسيمات، ويتطلب تنظيفًا متكررًا وتوقفًا |

| إجهاد الفيلم المحتمل | يمكن أن يؤدي إلى شقوق خفية أو عيوب، مما يضر بموثوقية الجهاز |

هل تواجه صعوبة في اختيار تقنية الترسيب المناسبة لتطبيقك المحدد؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتلبي احتياجات المختبرات. يمكن لخبرائنا مساعدتك في التنقل بين المفاضلات بين LPCVD وPECVD وALD للعثور على الحل الأمثل لجودة الفيلم والإنتاجية ومتطلبات الركيزة. اتصل بنا اليوم لمناقشة مشروعك وتعزيز قدرات مختبرك!

دليل مرئي

المنتجات ذات الصلة

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

يسأل الناس أيضًا

- ما هو فرن الأنبوب للترسيب الكيميائي للبخار؟ دليل شامل لترسيب الأغشية الرقيقة

- ما هي المزايا الرئيسية للترسيب الكيميائي للبخار (CVD)؟ تحقيق طلاء دقيق للأشكال الهندسية المعقدة

- ما هو الدور الذي تلعبه معدات الترسيب الكيميائي للبخار (CVD) في تحضير مركبات الكربون/الكربون (C/C)؟ تحليل الخبراء

- ما هي مزايا ترسيب البخار الكيميائي الصناعي (CVD) للتصلب بالبورون الصلب؟ تحكم فائق في العملية وسلامة المواد

- لماذا تعتبر أنابيب الكربون النانوية مهمة في الصناعة؟ إطلاق العنان لأداء المواد من الجيل التالي