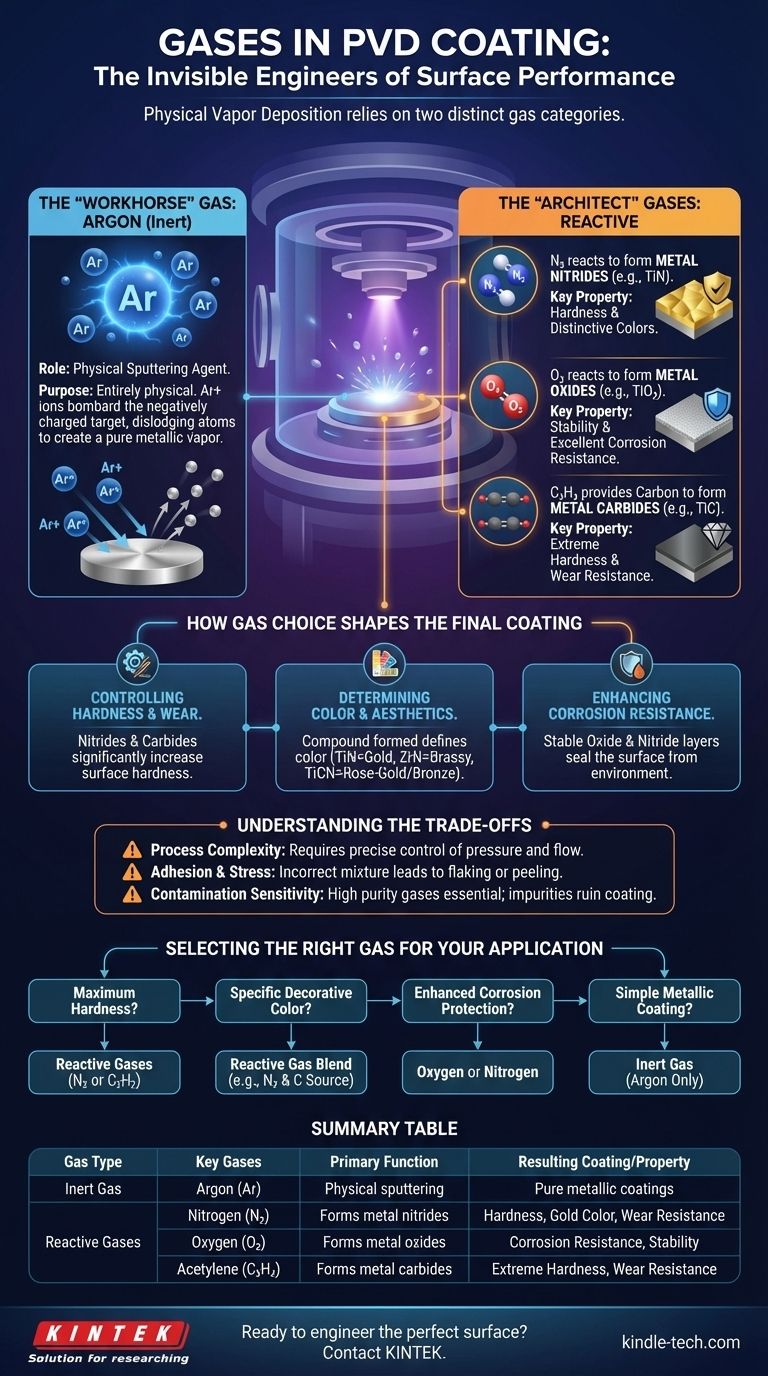

في الترسيب الفيزيائي للبخار (PVD)، تعتمد العملية على فئتين متميزتين من الغازات لتحقيق نتائجها. الغازات الأساسية المستخدمة هي الأرجون (Ar)، وهو غاز خامل، ومجموعة مختارة من الغازات التفاعلية، وأكثرها شيوعًا النيتروجين (N₂)، الأكسجين (O₂)، والأسيتيلين (C₂H₂). يعمل الأرجون كعامل فيزيائي لتبخير المادة المصدر، بينما تعمل الغازات التفاعلية كعناصر بناء كيميائية تحدد الخصائص المحددة للطلاء النهائي مثل اللون والصلابة ومقاومة التآكل.

اختيار الغاز في PVD ليس عرضيًا؛ إنه معلمة تحكم أساسية. توفر الغازات الخاملة مثل الأرجون القوة الفيزيائية للترسيب، بينما تتحد الغازات التفاعلية مثل النيتروجين والأكسجين كيميائيًا مع المعدن المتبخر لإنشاء مركب السطح الجديد عالي الأداء.

الدوران الأساسيان للغاز في PVD

في أي عملية PVD، تكون الغازات مشاركة نشطة تؤدي إحدى وظيفتين حاسمتين: بدء العملية الفيزيائية أو تمكين التفاعل الكيميائي. فهم هذا التمييز هو مفتاح فهم PVD نفسها.

غاز "العمل الشاق": الأرجون (خامل)

الأرجون هو الغاز الخامل الأكثر شيوعًا المستخدم في PVD. والغرض منه فيزيائي بحت، وليس كيميائيًا.

في عمليات مثل الترسيب بالرش، يتم إنشاء بلازما باستخدام الأرجون. ثم يتم تسريع أيونات الأرجون الموجبة الشحنة إلى المادة المصدر سالبة الشحنة، والتي تسمى "الهدف".

يؤدي هذا القصف عالي الطاقة إلى إزاحة، أو "رش"، الذرات من الهدف ماديًا، وتبخيرها في غرفة التفريغ بحيث يمكن ترسيبها على الركيزة. يوفر الأرجون نقل الزخم اللازم لبدء عملية الطلاء.

غازات "المهندس المعماري": النيتروجين والأكسجين والأسيتيلين (تفاعلية)

يتم إدخال الغازات التفاعلية إلى غرفة التفريغ لغرض محدد: التفاعل كيميائيًا مع ذرات المعدن المتبخرة قبل أن تهبط على الركيزة.

يشكل هذا التفاعل المتعمد مركبًا خزفيًا أو معدنيًا جديدًا على سطح الجزء، والذي يمتلك خصائص مختلفة تمامًا عن المعدن الأصلي.

- يتفاعل النيتروجين (N₂) مع بخار المعدن لتكوين نتريدات المعادن (مثل نيتريد التيتانيوم، TiN)، والتي تُعرف بصلابتها وألوانها المميزة.

- يتفاعل الأكسجين (O₂) لتكوين أكاسيد المعادن (مثل أكسيد التيتانيوم، TiO₂)، والتي تتميز بثبات استثنائي وتوفر مقاومة ممتازة للتآكل.

- يعمل الأسيتيلين (C₂H₂) كمصدر للكربون لتكوين كربيدات المعادن (مثل كربيد التيتانيوم، TiC)، والتي تعد من بين أصعب الطلاءات المتاحة.

كيف يحدد اختيار الغاز الطلاء النهائي

يتم التحكم بدقة في الخليط والضغط ومعدل تدفق الغازات التفاعلية لتصميم خصائص السطح المرغوبة.

التحكم في الصلابة ومقاومة التآكل

يعد تكوين النتريدات والكربيدات الطريقة الأساسية لزيادة صلابة السطح. إن طلاء نيتريد التيتانيوم (TiN) أو كربيد التيتانيوم (TiC) أكثر صلابة بكثير من الفولاذ المقاوم للصدأ الأساسي، مما يوفر مقاومة فائقة للخدش والتآكل.

تحديد اللون والجماليات

اللون النهائي للطلاء هو نتيجة مباشرة للمركب المتكون على السطح. على سبيل المثال:

- ينتج نيتريد التيتانيوم (TiN) تشطيبًا ذهبيًا كلاسيكيًا.

- يخلق نيتريد الزركونيوم (ZrN) لونًا أصفر شاحبًا مائلًا إلى النحاسي.

- يمكن أن يتراوح كربونيترايد التيتانيوم (TiCN)، المتكون باستخدام مزيج من النيتروجين ومصدر للكربون، من الذهبي الوردي إلى البرونزي والرمادي اعتمادًا على النسبة.

تعزيز مقاومة التآكل

الأكاسيد والنتريدات مركبات كيميائية مستقرة للغاية. من خلال تشكيل طبقة كثيفة وغير مسامية من أكسيد معدني أو نيتريد على ركيزة، تعمل عملية PVD على عزل السطح بشكل فعال عن البيئة، مما يحسن بشكل كبير مقاومته للصدأ والهجوم الكيميائي.

فهم المفاضلات

على الرغم من قوتها، فإن استخدام الغازات التفاعلية يضيف تعقيدًا ويتطلب تحكمًا دقيقًا لتحقيق النجاح.

التحكم في العملية مقابل الأداء

إن إدخال الغازات التفاعلية يجعل عملية PVD أكثر تعقيدًا بكثير من مجرد ترسيب معدن نقي. يجب أن يدير النظام بدقة ضغوط الغاز ومعدلات التدفق لضمان حدوث التفاعل الكيميائي الصحيح، مما يضيف طبقة من الصعوبة مقابل الأداء المحسن.

الالتصاق والإجهاد الداخلي

إذا كان خليط الغاز أو ضغطه غير صحيح، فقد يؤدي ذلك إلى إجهاد داخلي عالٍ داخل طبقة الطلاء. يمكن أن يتسبب هذا الإجهاد في ضعف الالتصاق، مما يؤدي إلى تشقق الطلاء أو تقشره أو انفصاله عن الركيزة بمرور الوقت.

التلوث والنقاء

تعتبر عمليات PVD حساسة للغاية للشوائب. يجب أن تكون الغازات الخاملة والتفاعلية المستخدمة عالية النقاء جدًا. يمكن أن يتسبب أي تلوث، مثل بخار الماء أو الهواء المتبقي في الغرفة أو خطوط الغاز، في تفاعلات كيميائية غير مرغوب فيها وتدمير سلامة الطلاء.

اختيار الغاز المناسب لتطبيقك

يتم تحديد اختيارك لكيمياء الغاز بالكامل من خلال النتيجة المرجوة لمكونك.

- إذا كان تركيزك الأساسي هو أقصى صلابة ومقاومة للتآكل: سيكون خيارك الأفضل على الأرجح هو الغازات التفاعلية مثل النيتروجين أو الأسيتيلين لتشكيل طلاءات نيتريدية أو كربيدية صلبة.

- إذا كان تركيزك الأساسي هو لون زخرفي محدد: سيكون المزيج والنسبة الدقيقة للغازات التفاعلية، مثل النيتروجين ومصدر الكربون، هو العامل الأكثر أهمية للتحكم.

- إذا كان تركيزك الأساسي هو حماية معززة من التآكل: يجب أن تفكر في العمليات التي تستخدم الأكسجين أو النيتروجين لتشكيل طبقات أكسيد أو نيتريد مستقرة وغير تفاعلية على السطح.

- إذا كان تركيزك الأساسي هو طلاء معدني بسيط: قد تحتاج فقط إلى غاز خامل مثل الأرجون لترسيب المعدن النقي بالرش دون أي تفاعل كيميائي.

في النهاية، إتقان استخدام هذه الغازات هو ما يحول PVD من تقنية ترسيب بسيطة إلى أداة دقيقة لهندسة خصائص السطح على المستوى الجزيئي.

جدول ملخص:

| نوع الغاز | الغازات الرئيسية | الوظيفة الأساسية | الطلاء/الخاصية الناتجة |

|---|---|---|---|

| غاز خامل | الأرجون (Ar) | الرش الفيزيائي للمادة المستهدفة | طلاءات معدنية نقية |

| غازات تفاعلية | النيتروجين (N₂) | يشكل نتريدات المعادن (مثل TiN) | الصلابة، اللون الذهبي، مقاومة التآكل |

| الأكسجين (O₂) | يشكل أكاسيد المعادن (مثل TiO₂) | مقاومة التآكل، الاستقرار | |

| الأسيتيلين (C₂H₂) | يشكل كربيدات المعادن (مثل TiC) | صلابة قصوى، مقاومة التآكل |

هل أنت مستعد لتصميم خصائص السطح المثالية لمكوناتك؟

في KINTEK، نحن متخصصون في توفير الغازات عالية النقاء والدعم الخبير اللازم لعمليات طلاء PVD الدقيقة. سواء كنت تهدف إلى أقصى صلابة باستخدام طلاءات النتريد، أو ألوان زخرفية محددة، أو مقاومة فائقة للتآكل، فإن معداتنا وموادنا الاستهلاكية المعملية مصممة لتلبية متطلباتك الدقيقة.

دعنا نساعدك على إتقان عملية PVD الخاصة بك للحصول على نتائج ممتازة. اتصل بخبرائنا اليوم لمناقشة تطبيقك المحدد واكتشاف فرق KINTEK في أداء المختبر.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

يسأل الناس أيضًا

- هل تستحق الماسات بتقنية CVD قيمتها؟ اكتشف القيمة الرائعة والوضوح الأخلاقي

- ما هي عملية الترسيب الفراغي؟ تحقيق طبقات دقيقة على المستوى الذري

- ما الفرق بين PVD و CVD؟ اختيار عملية طلاء الأغشية الرقيقة المناسبة

- ما هو الترسيب الكيميائي للبخار في فرن الترسيب الكيميائي للبخار (CVD)؟ دليل لنمو الأغشية الرقيقة عالية النقاء

- ما هو بناء وعمل الترسيب الكيميائي للبخار؟ دليل لتصنيع الأغشية الرقيقة عالية النقاء